三辊轧机有限元建模及多载荷下数值模拟研究

2022-12-13李昊

李 昊

(安徽建筑大学机械与电气工程学院,安徽 合肥 230601)

0 引言

板材轧制主要是靠旋转的轧辊与轧件之间的摩擦力将板材带入辊缝,使轧件按照指定要求受压变形的过程。市面上常见的轧机按照辊数可以分为二辊轧机、三辊轧机、四棍轧机及六辊轧机等,其中三辊轧机因其强度较高、结构简单、生产成本低等优点被广泛应用于板材轧制过程[1-2]。三辊轧机在板带材生产中发挥着重要作用,是轧制加工最基本的装备。

国家钢铁工业布局正逐渐从高速扩张迈向质量变革阶段,轧钢领域作为钢铁领域的典型代表,得到了国内学者的广泛研究[3-7]。左刚涛[5]采用与常规强度计算相结合的方式,对立辊轧机接轴进行了失效分析;董玉杰等人[6]从剪切应力的角度考虑,对二十辊轧冷机进行了选型计算;许秀梅等人[7]使用了有限元方法,对十二辊轧冷机的刚度进行了有限元分析,但没有充分考虑工作辊应力集中及变形振动带来的影响。针对某型三辊轧机,本文在前人的研究基础之上开展了相关数值模拟研究,可为工程设计制造提供理论保障。

我国三辊轧机主要还是依靠传统的静态设计方法进行生产制造,基于现有设备改造来改善轧机的动态性能。与静态设计方法相比,采用动态设计方法制造的机械产品精度高、抗振性好、成本低、寿命长[8]。轧制过程中三辊轧机轧辊与轧件直接接触,使轧件压缩变形,以达到生产要求。借助于辊的旋转及其接触摩擦力,待轧制的金属体(轧钢件)被拉入辊的间隙,在辊的压力下,轧件向塑性成型的厚度方向发展。在板材轧制生产过程中,轧制力通过轧辊辊环依次传递到主轴和轴承上,然后由外部机架承受,最终通过与主机本体的贴合面将载荷传递到设备上[9]。

目前,随着计算机技术的飞速发展,采用有限元方法对零部件进行强度、刚度计算已成为产品设计过程中普遍采用的方法,而有限元计算结果的精确性主要取决于有限元模型建立的准确性和网格划分的合理性,但问题的本质是有限元建模。因此,针对工作辊的工作过程提出一种合理的有限元建模方法,以得到精确的计算结果,可为轧辊设计提供依据[10]。本文主要针对三辊轧机工作辊部分进行有限元分析。

1 三辊轧机工作过程介绍

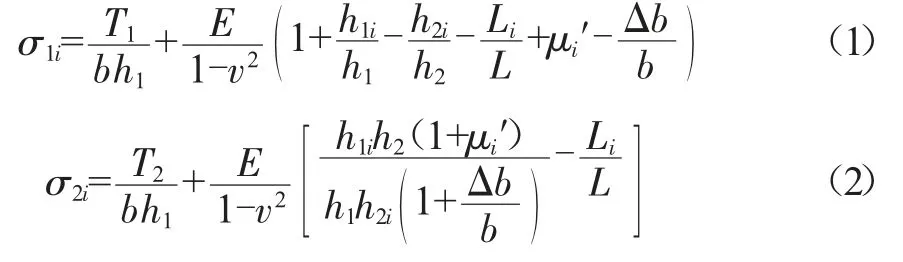

本文针对某型号三辊轧机进行分析,其三维模型及结构尺寸如图1与表1所示,其中2号辊与3号辊作为工作辊,由主电机经过齿轮箱减速并分配传动,1号辊作为支撑辊起到均匀工作辊受力的作用。2号工作辊转速为3.06 r/min,3号工作辊转速为1.419 r/min,轧机轧制时板材的线速度为1.54 m/min。

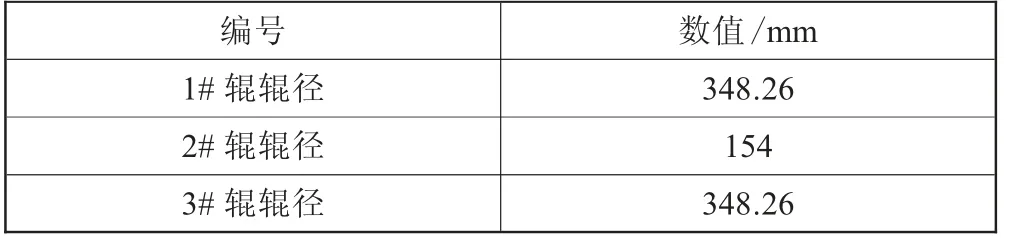

表1 轧辊尺寸参数

图1 三辊轧机结构示意图

板材轧制过程是轧机借助于辊的旋转及其接触摩擦力,将待轧制的金属体(轧钢件)拉入辊的间隙,在辊的压力下,轧件主要向塑性成型的厚度方向发展[11]。根据板材发生塑性变形的过程,可以将板材轧制前后的张力分布值σ1i、σ2i分别表示为:

式中:T1和T2分别为板材轧制出口与轧制入口张力值;h1和h2分别为板材轧制出口与轧制入口板材的平均厚度;h1i和h2i分别为板材轧制出口与轧制入口厚度横向分布值;b为板材宽度;Δb为板材的宽展量;E为板材的弹性模量;v为板材的泊松比;L为来料板形的长度;Li为来料板形的长度横向分布值;μi′为板材的横向位移增量分布值。

2 三辊轧机有限元建模

针对三辊轧机轧制过程进行有限元分析,首先根据绘制的三维模型进行网格划分以建立有限元模型,其次针对轧制过程的载荷边界条件进行定义,最后针对求解结果进行分析,包括工作辊的变形及应力分布。整体有限元分析过程如图2所示。

图2 有限元分析流程

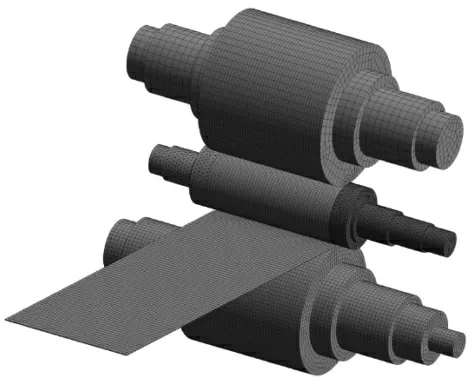

2.1 轧制过程的有限元模型

本文所述三辊轧机以两个与板材接触的工作辊及一个支撑辊为主体,三辊材料均为40Cr,其屈服强度为785 MPa。在进行有限元分析时模型已经简化了机架、轴承及相关固定连接件,模拟三辊的实际工作状态[12]。首先针对简化后的物理模型进行网格划分,网格划分的形式将直接影响到求解结果的精度。为了得到更精确的求解结果且不至于极大地增加计算量,采用如下网格划分规则:

(1)由于工作辊辊面受力情况较为复杂,因此针对工作辊辊面进行细化处理。针对中间工作辊采用8 mm六面体单元网格类型,针对下工作辊采用10 mm六面体单元网格类型,针对板材采用15 mm六面体单元网格类型。

(2)由于上辊起到支撑辊的作用,因此其网格不必精细化处理,采用20 mm六面体单元网格类型。

经过网格划分后的有限元模型如图3所示,其单元总数为166 261个,节点数量为596 412个。

图3 有限元模型

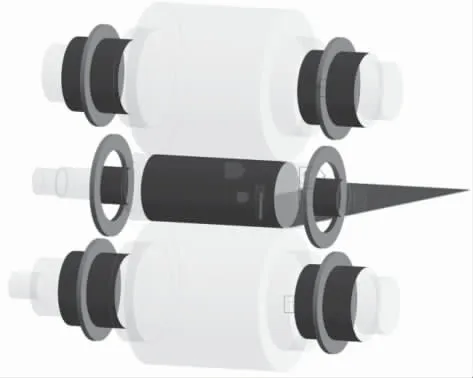

2.2 载荷及边界条件施加

针对轧机动力学有限元分析设置的约束要与实际工作过程相符,在实际工作过程中,中间工作辊与上支撑辊紧密相连,与下工作辊保持1.4 mm的间隙。三辊的辊颈均依靠滚动轴承与机架固定在一起。在施加约束时将轴承与轴承座及机架看作一体,且中间工作辊与上支撑辊始终处于不分离的状态。施加的具体载荷如图4所示,其中符号的释义如下:

图4 计算模型载荷与约束

A:中间工作辊圆柱约束,释放其旋转自由度;

B:下方工作辊圆柱约束,释放其旋转自由度;

C:板材水平方向位移约束,释放其水平位移自由度;

D:上方支撑辊圆柱约束,释放其旋转自由度;

E:板材与工作辊辊面摩擦接触约束;

F:轧制力分别按照50、100、150 t三组进行施加。

3 仿真结果

三辊轧机在结构上由众多机械零部件构成,轧辊与轧辊之间或轧辊与板材之间相互接触,因此在运动过程中受力情况复杂,辊系在受力时接触面较多,受力部件的应力变形变化较大,故采用动力学分析方法进行有限元分析[6]。在上述约束与定义的基础上,以某三辊轧机为例进行分析计算,其中工作辊直径为348.26 mm,辊身长度为800 mm,按照施加的轧制力载荷不同,将仿真计算分为三组进行,分别为50、100、150 t。

采用有限元分析软件,得到当施加的轧制力载荷不同时,应力最大区域均位于工作辊辊身与板材接触的边缘区域,最大等效应力值分别为260.5、465.5、826.5 MPa,如图5所示。因此,工作辊的最大应力分布区域与轧制力大小无关,最大应力均分布在工作辊边缘位置。当轧制力为50 t或100 t时,最大等效应力均低于40Cr材料的屈服强度,满足实际工作要求;但当轧制力为150 t时,工作辊的最大应力为826.5 MPa,高于40Cr的屈服强度。不同轧制力载荷下的工作辊最大等效应力与40Cr材料的屈服极限对比如表2所示。

表2 应力对比结果

图5 50、100、150 t载荷下等效应力分布云图

图6为工作辊在三种轧制力载荷工况下的变形分布云图,最大变形区域均位于工作辊辊身与板材接触区域的中间位置,当轧制力分别为50、100、150 t时,最大变形量分别为0.95、1.22、1.78 mm。

图6 50、100、150 t载荷下变形分布云图

4 结语

针对三辊轧机工作辊应力复杂的问题,本文采用与实际工作过程相吻合的有限元动力学分析方法,建立了三辊轧机全尺寸结构的精确三维有限元模型,对工作辊的变形和应力分布情况进行了分析。分析结果表明,最大应力区域位于工作辊与板材接触的边缘,而最大变形区域位于工作辊与板材接触的中间区域。对不同的轧制力载荷进行了标定:当轧制力小于100 t时,轧机工作辊强度低于40Cr材料的屈服强度;当轧制力提升到150 t时,轧机工作辊的最大等效应力为825.6 MPa>785 MPa,不符合材料强度要求,故不能满足工作需求。通过有限元方法,结合实际生产轧制过程进行分析,所得结果可为轧机强度控制提供理论依据和现场调节准则,为轧机的安全运行和稳定轧制提供保证。