DMF抽提丁二烯工艺中间罐区废气治理工艺设计

2022-12-11迟强孙瑞娟

*迟强 孙瑞娟

(1.北京燕山玉龙石化工程股份有限公司 北京 102599 2.沧州职业技术学院 河北 061000)

伴随着我国经济的飞速发展,污染问题也越来越凸显出来。在众多大气污染物中,工业废气是大气污染物主要来源之一,因此工业废气治理越来越受到政府重视。在2013年北京市发布的《北京市2013—2017年清洁空气行动计划》(京政发〔2013〕27号)中将“挥发性有机物”纳入总量控制,并明确了“不断推进石化、有机化工等行业挥发性有机物综合整治”相关细则。

DMF抽提丁二烯装置是某石化公司重要生产装置之一,主要担负着聚合工段原料净化的任务,自投产以来,共进行了一百多项技术改造,形成了一套具有自己特色的YH-DMF抽提技术,但其中间罐区的常压储罐因进出物料或环境温度变化所引起的储罐呼出/呼入气体都是通过罐顶呼吸阀实现,对周围环境造成严重大气污染。

为响应环保主管部门提出的“零排放”概念,石油化工企业需要对生产、运输、储备过程中产生的废气进行全部回收处理。本文针对DMF抽提丁二烯装置中间罐区部分储罐废气污染问题进行了经济有效的工艺设计。

1.废气治理工艺技术

(1)废气排放现状

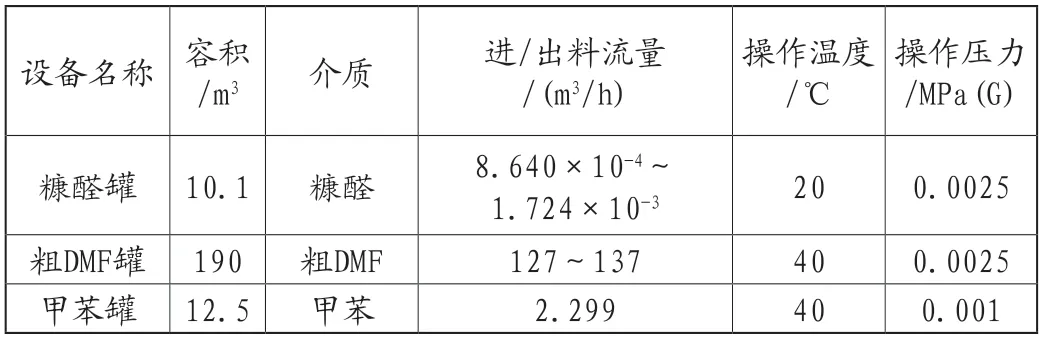

DMF抽提丁二烯装置中间罐区的糠醛罐,甲苯罐及粗N,N-二甲基甲酰胺(DMF)罐,总容积约为213m3,各个储罐罐顶均设置了呼吸阀(可呼可吸型)。当物料进罐或周围环境温度升高时,罐内压力达到呼吸阀开启压力时,废气排入大气;当物料流出罐或周围环境温度降低时,罐内压力降低,呼吸阀回落,并吸入空气,现场异味明显,严重污染环境。

(2)罐区废气治理工艺技术

中国石油化工集团公司将参与大气光化学反应的有机化合物或者根据规定的方法测量或核算确定的有机化合物定义为挥发性有机物(Volatile Organic Compounds,简称VOCs)。现在国内外化工行业对VOCs治理的技术主要有:燃烧、吸收、膜分离、冷凝和吸附等。

经深入了解罐区储罐工作状况,DMF抽提丁二烯装置中间罐区废气有着气体连续、气体量较大、气体组分复杂的特点,因此不易使用吸附法、吸收法;经现场实际测量,DMF抽提丁二烯装置中间罐区不具备使用燃烧法的安全防护要求,即《石油化工企业设计防火规范》GB50160-2008中对明火设施的规定;经与甲方深入协商,从动力设备负荷和经济性的角度,也不易使用膜分离法。最终,选择冷凝法作为DMF抽提丁二烯装置中间罐区VOCs的治理工艺技术。冷凝法工艺有着设备紧凑、占地空间小、自动化程度高、安全性好的特点,且其关键部件压缩机和节流机构工业化程度高,经济投入少。

2.废气治理工艺参数

(1)冷凝温度计算

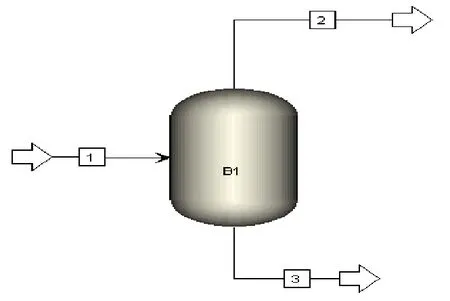

根据糠醛、N,N-二甲基甲酰胺和甲苯的物性特征,本次计算应用Aspen模拟软件,选择PENG-ROB热力学计算方法,通过Flash2闪蒸模型来模拟冷凝器,模拟流程如图1所示。

图1 冷凝模拟流程

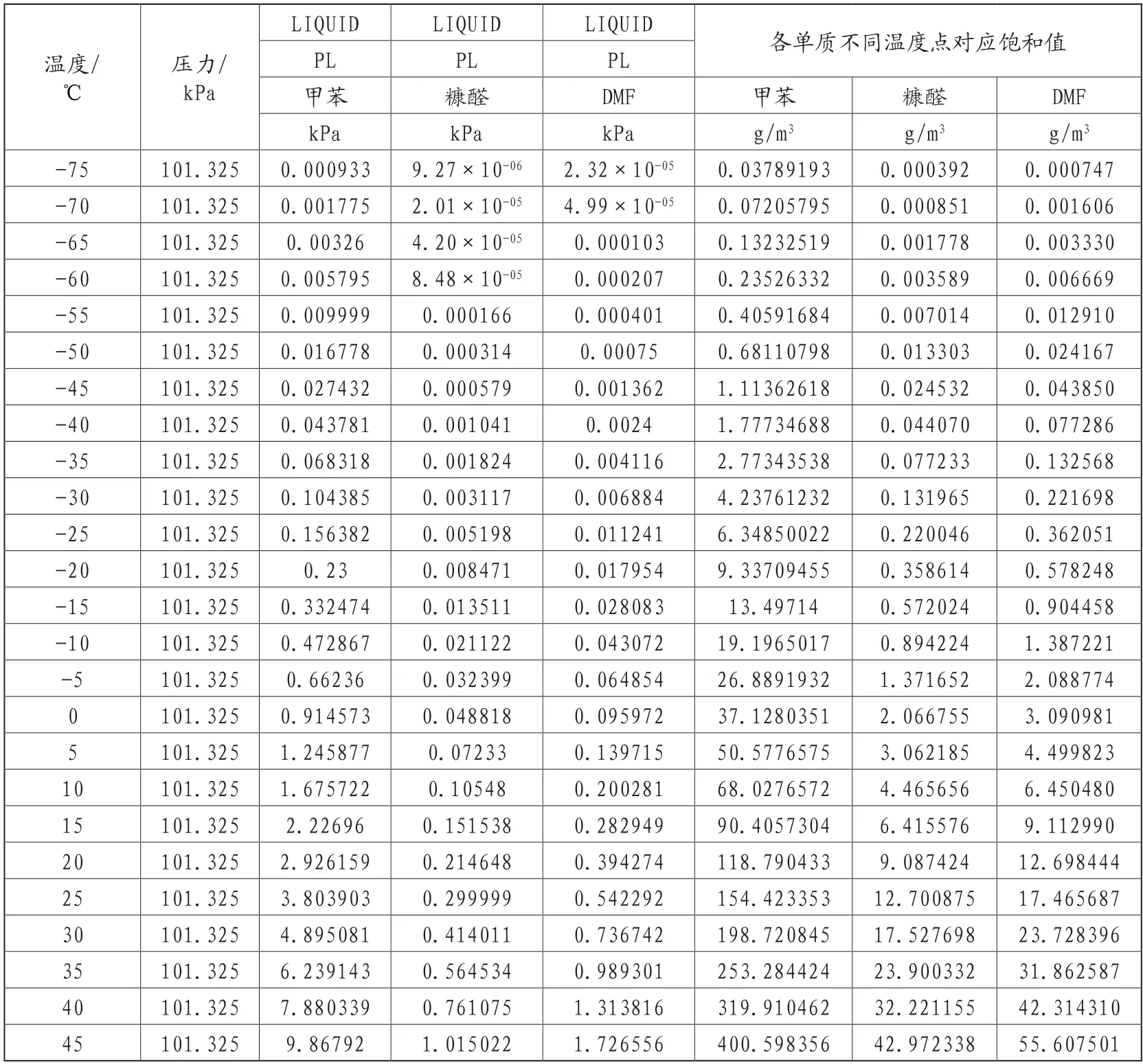

其中各组成浓度为三种物质饱和蒸汽,废气总量根据API 2000计算正常工况呼出量约为150Nm3/h,从而得出各个冷凝温度下甲苯、糠醛、DMF三种介质饱和状态下的气体含量,如表2所示。

表2 不同冷凝温度甲苯、糠醛、DMF饱和含量

根据表2中不同温度下各介质饱和含量可计算出不同冷凝温度下各介质回收率,初始温度根据表1中三个储罐工作状况选定为40℃。经计算可以得出,理想状态下,当冷凝温度达到-60℃后,DMF的回收率已经达到99.98%,甲苯回收率为99.92%,糠醛回收率为99.99%。北京市《炼油与石油化学工业大气污染物排放标准》DB11/447-2015中提出:采用吸收、吸附、冷凝等非焚烧方式予以处理的有机工艺废气,其排气筒中的挥发性有机物排放浓度≤100mg/m3,去除率>97%。经冷凝处理后的气体将集中送至低压火炬,进行焚烧处理,最终实现VOCs达标排放,冷凝温度-60℃,已满足去除率要求;而从经济性考虑,冷凝温度越低,耗能越多,因此最终冷凝温度选择-60℃。

表1 中间罐区各储罐工作状况

(2)冷凝工艺流程

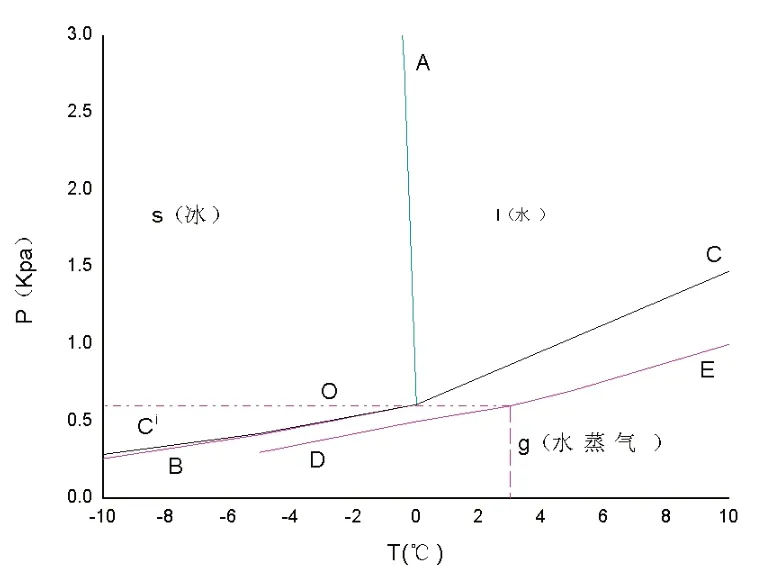

冷凝工艺若采用一步冷凝法,直接将废气从工作状况冷却至-60℃,因制冷温度差过大,对压缩机要求过高,不易实现且经济性低。因此需经多级冷凝,最终降低至-60℃,达到废气治理的目的。当温度低于0℃时存在着水蒸气结霜的问题,这将使得冷凝系统过于复杂性,不利于后期实际操作。

图2为水的相图和冷凝温度下水蒸气的气相分压图。其中,OA线表示冰的熔点曲线;OB表示冰的升华曲线;OC表示水的蒸发曲线;DE线表示水蒸汽在进气压力下随温度变化的分压曲线。从图2中可以看出,当冷凝温度低于3℃时,会出现结霜现象,为了避免结霜,第一级冷凝温度设定为4~6℃(可调)。

图2 水的相图和冷凝温度下水蒸气的气相分压图

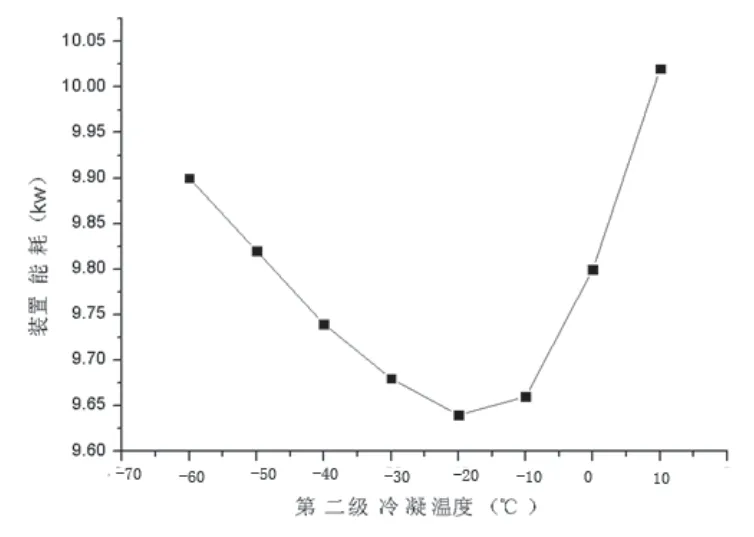

废气经预冷却被冷却至4~6℃后,冷凝出部分油分和水,若直接冷凝至-60℃,仍对系统制冷设备要求较高,能耗较大,故还需设定一中间冷凝温度即:二级冷凝温度,进一步减小冷凝温度差,降低设备能耗。设定一级冷凝温度为3℃,三级冷凝温度-60℃,可计算出二级冷凝温度与装置能耗的相关曲线,如图3所示。图3中曲线最低点为装置能耗最低时第二级冷凝温度-20℃。

图3 第二级冷凝温度-装置能耗曲线

经过上述理论计算及相关分析可设计出DMF抽提丁二烯装置中间罐区废气治理冷凝工艺流程。罐区废气自各个储罐进入冷凝装置,直接进入回热交换器与冷凝处理后的贫油气体进行回热交换,之后继续进入冷凝单元进行多级冷凝:先经预冷器冷却至4~6℃(可调),冷凝出部分污油和水;然后进入二级冷凝箱冷却至-20℃,同时析出一部分油;最后进入第三级冷凝箱被冷却至-60℃,进一步析出一部分污油。罐区废气中的大部分烃类组分冷却至-60℃后被冷凝液化析出;分离出油后的低温贫油气体则依次回到第一级冷凝箱、回热交换器进行回热交换,温度回升到接近常温,同时实现气路的冷量回收利用。每一级冷凝出油管路上均设有利用制冷系统压缩机排出的过热蒸汽油冷回收装置,从而将油温升至冰点以上,解决了出油冷量回收问题,提高了设备经济性,且保障设备的每一级出油管路不会产生冰堵或凝结现象。

3.废气治理结果

DMF抽提丁二烯装置中间罐区尾气治理项目为北京市环保局重点项目,项目施工建成后,于2017年开车运行,冷凝设备及氮气补气系统连续运行至今一直安全、稳定。冷凝机组出口气体VOCs检测值如下表所示。中间罐区空气中VOCs含量在项目施工建成后符合《炼油与石油化学工业大气污染物排放标准》DB11/447-2007中提出的挥发性有机物排放浓度≤100mg/m3的规定。

表3 中间储罐废气检测表

4.结论

废气治理装置是石化企业重要的环保设施,本文中的废气治理工艺系统,不仅满足国家或地方废气治理相关规定的排放标准,而且运行平稳,能够有效的满足环保要求。

冷凝法相对其他废气治理技术,可有效治理含多种组分的VOCs,并且能够持久稳定运行。