智能主运输煤流集中控制系统自动化改造研究

2022-12-10王翠环

王翠环

(山西王家岭煤业有限公司,山西 忻州 036600)

1 工程概况

晋能控股煤业集团王家岭煤业公司位于山西省河东煤田北部,行政隶属于忻州市保德县桥头镇和孙家沟乡所辖。井田面积34.447 1 km2,地质储量7.8亿t,可采储量4.4 亿t,主要开采4 号煤、7 号煤、9 号煤,其中4 号煤平均厚度7.6 m,设计生产能力为500 万t/a。

王家岭煤业主运输煤流系统主要包括3104 顺槽带式输送机、2201 顺槽带式输送机、3-1 主运二部带式输送机、3-1 主运大巷带式输送机、南翼主运带式输送机、3102 顺槽带式输送机、配仓带式输送机,另外还包括给煤机、胶带秤、撕裂检测装备等设备。以往采用人工分台就地控制,存在协调性差、影响企业生产等问题,经技术调研,对主运输煤流进行智能集中控制系统自动化改造。通过采用智能视频分析技术,实现主煤流集中控制与智能调速功能,完成了智能主运输煤流集中控制系统的自动化改造[1-6],使主煤流系统内所有工艺设备及其辅助设备都具备智能视频监控,远程一键启停,实时语音广播,顺煤流、逆煤流起车切换,设备参数远程实时显示,设备自动保护等多项功能,并且能够在井下和调度室实时设定各种运行、生产工艺参数,实时监视各设备的当前状态及参数、报警状态。同时,主煤流系统可在就地、运程顺序控制,远程单台控制,检修等模式下快速切换,以适应不同的生产工况条件,在节能降耗、减员减岗、智能运输、设备自诊自保等方面取得了显著效果。

2 智能主运输煤流集中控制系统的改造

2.1 改造方案

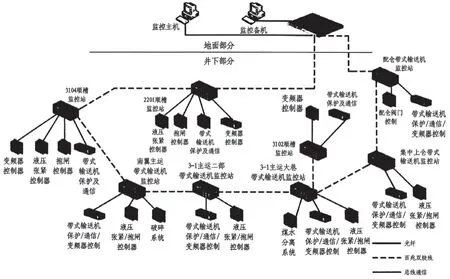

王家岭煤业井下智能主运输煤流集中控制系统如图1。井下智能主运输煤流集中控制系统以自下而上的系统架构,依次通过数据感知层、PLC 控制层、网络传输层、监控信息层,进而实现无缝融入矿井现用煤矿综合监测集成平台。由井下现场监控站通过对过程量及现场的各种数据进行实时测量采集,经过PLC 综合处理后,将数据传送到现场所控设备,完成设备的自动启停;并且通过独立工业以太网经井下交换机送到地面工作站,实现地面监视监控各设备的当前工作状态、运行参数及报警状态。

图1 井下智能主运输煤流集中控制系统结构示意图

该系统硬件通信部分依托独立控制的光纤工业以太网,同时完成系统的单机控制和多部带式输送机的顺/逆煤流启动、顺/逆煤流停车的控制和监测功能。监控系统上位控制主机使用网络平台将运输系统及配套设备的状态信息和实时数据传送给调度室监控主机,调度监控主机使用组态软件实时动态显示运输系统及配套设备运行状态和详细参数。管理人员在地面即可掌握主煤流集中控制系统及配套电控系统的所有监测数据及工作状态,又可根据自动化控制信息,实现井下主煤流集中控制系统及配套电控系统的遥测、遥控,并为矿领导提供生产决策信息。监测监控主机可以动态显示运输系统运行的模拟图、运行参数图表,记录系统运行和故障数据,并显示故障点以提醒操作人员注意。同时,管理人员可以在远方对系统运行需要调整的参数进行修改(前提是这参数在现场能被修改)。

2.2 关键设备分析

主要采用了以下关键设备:矿用防爆型计算机、西门子S7-1200PLC 指令系统、工业以太网交换机、广天下智能调速系统、SCADA 组态软件、MODBUS 通信设备、EIP 协议转换设备、Profibus通信设备、PLC 模拟量模块。

2.3 关键技术和理论分析

智能主运输煤流集中控制系统通过现场各智能感知层设备采集的工业数据,经工业以太网交换机处理,完成对主煤流集中控制系统的毫秒级数据采集,同时采用SCADA 组态软件及西门子S7-1200PLC 指令系统能够对主煤流集中控制系统数据的有序流动进行管理。数据采集使用了先进的数据集成方式,通过高效的连通性,通过多种方式连接到设备和其他系统,实现了将多个厂家的设备统一到同一控制系统中,进而实现对现场进行实时的图形化监控。

该系统同时充分利用了矿用防爆型计算机的DiretXI0 硬件加速特性,最大限度地利用微软Windows Presentation Foundation(WPF) 和Silverlight 实现丰富的2D 和3DHM/SCADA 功能,形成基于现场操作和实时数据的2D 和3D 视图。该系统的组态软件除支持传统模拟工业电视信号外,还支持ONVF 协议,可以直接接入视频监控系统,实现软件与视频等的双向报警联动。通过工业以太网交换机,完成数据的上传;通过MODBUS 通信设备,完成对带式输送机保护系统、变频器控制系统以及其他具有通信功能的移变和组合开关等设备进行数据采集和远方控制;通过EIP 协议转换模块、Profibus 通信模块完成对变频器的集成和数据的上传;通过IO 模块,将主运输系统中的破碎机纳入集控;通过模拟量模块满足张力、油压信号(2 个AI)的接入,通过一系列的软硬件集成组合,构建成先进的、可视化的智能主运输煤流集中控制平台。

3 应用效果分析

王家岭煤业使用智能主运输煤流集中控制自动化改造系统后,主运输固定岗位全部实现“无人值守”。该系统的监测监控、PLC、交换机、防爆计算机等设备主要在24 V 供电条件下运行,运行成本极低,且该系统操作人员主要为调度人员8 人,通过自动化平台即可实现一键启停操作。地面集控人员能够更加清晰、直观和精准地掌握井下各煤流运输系统的运行情况,能够实时对井下带式输送机各项运行参数进行记录,能够更迅速、有效地处理和解决生产过程中出现的各种问题,实现矿井的安全、高效、自动化运行。智能化控制系统由于采用顺煤流启动方式,在原主煤流控制基础上加以自动化改造,保留原就地启动方式和控制逻辑,结合自身情况充分满足了王家岭煤业主煤流集中控制系统发展的需要,在3~5 年内领先于同类煤炭行业相关技术。PLC 由于采用现代大规模集成电路技术,内部电路采取了先进的抗干扰技术,具有高可靠性、高稳定性。此外,PLC 带有硬件故障自我检测功能,出现故障时可及时发出警报信息。在应用软件中,还可以编入外围器件的故障自诊断程序,使系统中除PLC 以外的电路及设备也获得故障自诊断保护。

智能主运输煤流集中控制自动化改造系统的软件和硬件配制及系统结构的创新性具有完善的扩展整合功能。一方面,在保留原有系统的同时,留有充裕的扩展容量;另一方面,系统具有灵活的结构。整个系统是由PLC 控制系统、上位工业计算机组成一个全方位的计算机集中控制系统,采用多数据接口完成对不同厂家设备的功能整合,形成了具备监测、监控、实时通信、智能调速自诊自保、大数据采集等多功能集合的智能化集控系统。同时该系统支持3种主流移动客户端访问,除支持PC端访问外,还支持的移动平台有苹果IOS、谷歌Android、微软WindowsPhone。

4 效益分析

4.1 智能主运输煤流集中控制系统改造前成本

(1)电力消耗。一部主运带式输送机全年综合电力消耗费用:455.4 万元。1500 kW(单部带式输送机综合功率)×20 h(运行时间)×330 d(运行天数)×0.46 元/kW·h(电费单价)=455.4 万元。

(2)人工成本。一部主运带式输送机全年人工成本89.1 万元。

4.2 智能主运输煤流集中控制系统改造后效益

(1)电力消耗。一部主运带式输送机全年综合电力消耗费用396.2 万元。1500 kW(单部带式输送机综合功率)×20 h(运行时间)×330 d(运行天数)×0.46 元/(kW·h)(电费单价)×87%=396.2(万元)。该系统投入后,每部主运带式输送机全年可节约电力消耗费用约59.2 万元,综合电力消耗降低13%。

(2)人工成本指标。该系统投入后每部主运带式输送机可减岗1 人,一部主运带式输送机全年人工成本为59.4 万元。3(四班三运行工作制)×2(单部带式输送机岗位工)×300(单班单人人工费)×330(运行天数)=59.4(万元)。该系统投入后每部主运带式输送机全年可节约人工成本29.7万元,人工成本降低33.6%。

5 结语

智能主运输煤流集中控制自动化改造系统的设计及应用可结合矿井实际情况,进行功能扩展及延伸,具有较高的实用性。同时可针对项目工程进行分步实施,不影响自主系统正常运行,应用效果良好,适用性广。当前,智能主运输煤流集中控制自动化改造系统已经在王家岭煤业进行了实践应用,效果理想,可为大型矿井以及井下长距离多运输线路主运系统的智能集中控制自动化改造提供案例参考。