自动变速器电子换挡系统挡位位置自学习控制算法设计

2022-12-09石永金

石永金

(上海汽车集团股份有限公司商用车技术中心,上海 200438)

随着对汽车操控体验、驾乘人员舒适性及车内空间利用率等要求的不断提升和汽车“新四化”领域的技术发展,电控系统的线控化成为发展方向[1]。其中,换挡操纵系统作为驾驶员直接操纵整车切换挡位的装置也面临着这一发展趋势。在传统自动变速器车型上,驾驶员直接操作换挡手柄带动换挡机构和换挡拉索输出机械行程,实现从汽车乘员舱远距离操纵前舱的自动变速器挂入驻车挡、倒挡、空挡及前进挡的功能[2]。线控换挡则是通过驾驶员操纵换挡手柄发出相应信号,由电控装置直接控制挡位切换。由于换挡机构只发送信号而非输出机械行程,零件尺寸呈现小型化趋势。市面上线控换挡操纵方式目前有挡杆式、旋钮式、按键式、怀挡式、拨扭式等多种形式,可释放传统换挡操纵系统零件布置空间,例如:副仪表台不必设计为封闭式结构,提升驾驶员操纵新鲜感的同时增加车内储物空间。同时,因线控换挡的电控属性,是配备自动泊车等高阶辅助驾驶功能车辆的标准配置[3]。

ETRS执行机构可分为两类:一类为采埃弗、爱信等采用的集成换挡执行机构(8AT及以上),通常搭载中高端价位车型;另一类为通过在换挡轴上外挂换挡执行机构的方式替代换挡拉索输出行程实现电控换挡,此类方案的换挡执行机构需要在其装配生产线上对其目标挡位位置进行在线标定,即挡位位置自学习,但针对其具体实现算法的相关分析研究较少,杨勇等[4]从系统的动力学特性出发,提出了一种线控换挡执行机构下线学习算法,可实现12 s内完成R、N、D挡的整车下线自学习,控制精度平均误差则在0.13°以内。

本文针对使用外挂换挡执行机构实现线控换挡的方案,设计电子换挡系统挡位位置自学习功能硬件架构;通过分析换挡执行机构直流电机驱动电流与其负载转矩的关系,结合自动变速器换挡板簧对定位板的压力相对于换挡轴的转矩特性,设计挡位位置识别方法;同时为适应生产线应用场景下的高成功率要求,从控制流角度设计移植至换挡控制单元的挡位位置自学习控制算法。

1 电子换挡系统相关硬件架构与设计

由于ETRS的换挡执行机构(Gear Box Actuator,GBA)内部的减速器组摩擦阻力矩大于变速器定位板回位板簧对变速器换挡手轴的力矩,同时,零件个体及系统装配的误差均会对换挡执行机构所采集的挡位角度信号有较大影响,因此,ETRS需要在车辆下线前对P、R、N、D四个目标挡位位置进行在线识别,再将识别的结果二次标定储存进换挡控制单元(Shift Control Unit,SCU)中,这一过程也被称为换挡控制单元的挡位位置自学习功能。如果挡位位置自学习的误差过大,当GBA运动到标定位置后,变速器定位板回位板簧顶端滚轴则无法精确进入定位板槽底,会影响电子换挡系统的控制精度,长期使用后可能存在换挡功能失效的潜在风险。

ETRS挡位位置自学习功能硬件组成架构如图1所示,其中:(1)换挡控制单元(SCU);(2)换挡执行机构-直流电机;(3)换挡执行机构-减速器;(4)换挡执行机构-换挡轴(换挡摇臂);(5)换挡执行机构工作角度范围;(6)变速器换挡定位板工作范围及其PRND挡位凹槽;(7)换挡执行机构-位置传感器。大部分传统拉索操控式的自动变速器可应用该硬件架构以实现线控换挡。

图1 ETRS挡位位置自学习功能硬件组成架构

2 换挡执行机构数学模型的建立

本文中的被控对象为换挡执行机构,其驱动源选取和平长盛电机有限公司生产的KR536系列永磁碳刷直流电动机,该系列电动机具有响应快、波动小、转矩高等特点,其结构简单,易于控制,能够很好满足线控换挡控制的应用场景,电机实物如图2所示。自学习控制算法基于系统模型建立,因此,首先建立换挡执行机构自学习系统的数学模型[5]。

图2 换挡执行机构直流电机

由上述系统构成介绍可知,被控对象的核心为直流电机,一般直流电机的输出转矩与电枢电流成正比(磁场恒定),反电动势与转速成正比:

式中:Tem为直流电机转矩;kt为直流电机转矩系数;Ia为直流电机电枢电流;Eam为直流电机反电动势;ke为直流电机反电动势系数;ωm为直流电机的角速度。

根据刚体动力学牛顿第二定律及基尔霍夫电压定律对换挡执行机构系统分析可得:

式中:n为换挡执行机构减速比;Jm为换挡执行机构换挡轴综合转动惯量;Ts为变速器换挡板簧对定位板的压力相对于换挡轴的转矩;Tfm为直流电机的摩擦阻力转矩;Tfr为减速器的摩擦阻力相对于换挡轴的转矩;La为直流电机电枢电感;Ua为直流电机输入电压;Ra为直流电机电枢电阻。

令Tf=n·Tfm+Tfr,则Tf为系统摩擦阻力相对于换挡轴的转矩。设直流电机角速度ωm和直流电机电枢电流Ia作为系统状态变量,同时设直流电机输入电压Ua和直流电机角速度ωm为被控输出,得到的换挡执行机构系统状态空间表达式为:

同时,对式(3)和式(4)进行拉氏变换可得:

3 挡位位置识别方法设计及仿真试验

3.1 挡位位置识别方法设计

本文研究的挡位位置自学习功能,实际上是通过对换挡执行机构直流电机的控制,并采集相关信号来识别准确机械挡位位置(换挡定位板槽底位置)的方法。由式(3)可知,当换挡执行机构直流电机做匀角速度转动时,即直流电机角加速度为0时,可得:

本文选定的自动变速器换挡板簧对定位板的压力相对于换挡轴的转矩Ts曲线如图3所示[6]。由图可知,该转矩在经过P、R、N、D、M各挡位槽底时,转矩连续但方向发生了变化,在经过凹槽两侧顶点时,不连续且方向发生了变化[7]。

图3 变速器换挡板簧对定位板的压力相对于换挡轴的转矩曲线

电子换挡控制单元硬件设计中选型的直流电机驱动芯片BTN7970为半桥芯片。该芯片自带驱动电流采集功能,可采集其驱动直流电机的电流(忽略导线损耗),但其反馈的电流只反映该半桥芯片作为高边开关时的状态,即其值始终为正值[8]。令两片驱动芯片采集的驱动电流分别为Ifcw(t)、Ifccw(t),则驱动换挡执行机构直流电机的电流If(t)为:

式中:Dir=0表示换挡执行机构直流电机正转;Dir=1表示换挡执行机构直流电机反转。因此,驱动换挡执行机构直流电机的电流If(t)也始终为正值。

由式(9)可知,直流电机电枢电流Ia与变速器换挡板簧对定位板的压力相对于换挡轴的转矩Ts呈正相关性,那么驱动换挡执行机构直流电机的电流If(t)与变速器换挡板簧对定位板的压力相对于换挡轴的转矩的绝对值|Ts|也呈正相关性。

因系统摩擦阻力相对于换挡轴的转矩Tf为定值,通过电机正、反两次匀速转动可抵消该值的影响。其中,直流电机的匀速控制采用工业控制中常用的PID算法[9]。假设正向匀速控制换挡执行机构直流电机转动的过程中,识别出驱动电流If(t)接近于0的极小值点所对应的角度为A IfP(0)、A IfR(0)、A IfN(0)、A IfD(0)、A IfM(0),反向转动过程中的角度为AIfP(1)、A IfR(1)、A IfN(1)、A IfD(1)、A IfM(1),那么两次转动的平均值AIfP、AIfR、AIfN、AIfD、AIfM,即为各挡位槽底对应的角度。

3.2 挡位位置识别方法仿真试验

假设系统摩擦阻力相对于换挡轴的阻力转矩Tf为0.2 Nm。将换挡执行机构由P挡驱动至M挡右侧顶点,以1 r/min转速为速度控制目标仿真运行上述速度控制算法,换挡执行机构直流电机负载转矩与转速的关系如图4所示,仅在负载转矩换向时存在短时振荡,随后快速收敛,匀速控制效果良好。

图4 换挡执行机构直流电机负载转矩与转速仿真关系

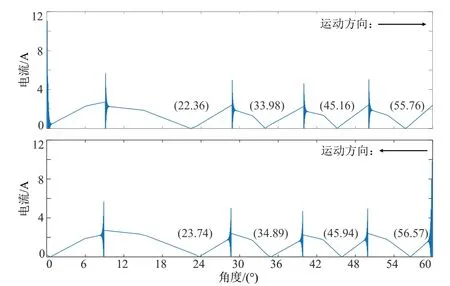

采集换挡执行机构分别由P挡驱动至M挡右侧(向右)、由M挡右侧驱动至P挡(向左)的驱动电流If(t)数值,通过3.1节可得R、N、D、M挡位位置 的 自 学 习 结 果 为23.05°、34.44°、45.44°、56.17°,与3.1节已知的自动变速器换挡定位板挡位凹槽实际角度值误差均在±0.15°以内,自学习控制算法效果良好。换挡执行机构直流电机运动角度与驱动电流绝对值的仿真关系如图5所示。

图5 换挡执行机构直流电机运动角度与驱动电流绝对值仿真关系

4 挡位位置自学习控制算法设计及实车试验

4.1 挡位位置自学习控制算法设计

本文中,电子换挡系统换挡控制单元控制器采用瑞萨Renesas的32位单片机作为主控芯片,以CS++作为软件开发环境。为提升在实际工厂电检场景的成功率,挡位自学习算法在软件控制流完整步骤需执行约60 s,可满足工厂制造的节拍要求。具体步骤如下:

(1)根据换挡执行机构在换挡定位板上两侧可运动到的极限角度范围,计算各挡位初始理论位置。

已知换挡定位板存在两侧运动范围的机械限位,设P挡左侧可运动理论角度为θPmin,M挡右侧可运动理论角度为θMmax,P-R挡、R-N挡、N-D挡和D-M挡之间的理论角度分别为θPR、θRN、θND、θDM,则换挡定位板可转动的角度θALL=θPmin+θPR+θRN+θND+θDM+θMmax。步骤(1)首先控制换挡执行机构依次向两侧转动到堵转为止,记录两侧堵转位置的角度值信号为φPmin、φMmax,容易得出P、R、N、D挡位位置的初始理论位置ΦP、ΦR、ΦN、ΦD为:

(2)对各挡位进行多轮匀速控制以逐步逼近挡位槽底的准确角度值。

以R挡位置自学习的一次控制流程为例,具体流程如下:

每轮挡位位置自学习会按图6流程执行3次,取成功结果的平均值作为下一轮的理论位置,并在下一轮缩小∆θ,直至∆θ≤1°(换挡执行机构内部角度传感器采样精度为1°)。通过逐渐缩小运动区间的多次正、反驱动,得到相对准确的槽底位置。

图6 一次R挡位置自学习的控制流程

(3)自动变速器换挡定位板处于变速器壳体内部,装车状态无法知晓准确的理论位置,因此,本步骤需要将各挡位最终学习位置值与变速器控制单元(TCU)信号依次进行校验,若均校验成功,则此次自学习成功,将具体数值写入进EEPROM作为后续电控换挡过程中各挡位的控制目标值,否则,则通过UDS诊断协议反馈挡位自学习失败结果给生产线电检仪。

4.2 挡位位置自学习控制算法实车试验

换挡执行机构与变速器换挡定位板实物如图7所示,图示变速器为半壳体[10]。通过收集761台车辆下线挡位自学习的数据,示例见表1,包括换挡控制单元发送给生产线电检仪的自学习数值及结果,表中数值为SCU通过角度传感器所采集的AD值,其与实际角度的换算系数约为107/(°);本文选定的自动变速器所适配的TCU角度感应范围≥±4°,实际校验成功率可达100%。

表1 车辆下线挡位自学习结果汇总

图7 换挡执行机构与变速器换挡定位板实物

以每次P挡自学习结果作为零位,将R、N、D挡的挡位自学习结果作归零处理可得,R、N、D挡的挡位自学习结果数据范围分别为22.96±1.85°、34.01±1.92°、45.26±2.24°,考虑实际装车状态与理论位置必然存在一定误差,该挡位位置自学习算法效果较好,761台数据的均值与理论角度位置差距不大于±0.3°,满足电控换挡系统长期工作的准确性及可靠性要求。

5 结论

本文针对电子换挡系统的高精度、高可靠性要求,研究设计电子换挡系统相关硬件架构、挡位位置识别方法及关键自学习控制算法,具有架构适应强、自学习误差小、成功率高、易推广、成本低等优点。

(1)电子换挡系统硬件架构包括换挡控制单元及换挡执行机构,集成MCU、H桥驱动电路、直流电机控制、换挡执行机构角度采集,大部分传统拉索操纵式自动变速器可通过应用该架构升级为线控换挡,从而降低实现自动泊车等高阶驾驶辅助系统电控换挡功能的成本。

(2)设计的挡位位置识别方法经仿真验证,结果表明该方法的识别误差不大于0.15°;移植至换挡控制单元的自学习控制算法经批量实车验证,结果表明该控制方法的识别结果与理论角度位置差距不大于0.3°,同时能保证100%的成功率。

(3)本文设计的自学习控制算法可以从初始装车状态开始就保证电控换挡目标值的精度,提升电控换挡系统长期工作的准确性及可靠性,为研究高精度、高可靠性的电子换挡系统提供了重要的工程技术支撑。