国能重庆电厂有限公司基于富氧燃烧技术的火电灵活性调峰研究与应用获“全国电力行业设备管理创新成果”

2022-12-07

一、电力行业设备管理创新成果概况

由于我国新能源发电的迅猛发展,以及煤电产能的过剩,火电机组灵活性改造及深度调峰优化研究势在必行。“基于富氧燃烧技术的火电灵活性调峰研究与应用”针对超低负荷深度调峰锅炉燃烧稳定性及脱硝烟气入口温度偏低进行试验研究,通过2019年和2020年在本公司两台300MW火电机组的研究和试验,取得了成功,达到了研究目标。目前,机组可以在超低负荷30%负荷(90MW)下稳定运行,满足了在超低负荷下脱硝催化剂的温度要求,解决了脱硝在超低负荷下因烟气温度低不能投运问题,并且锅炉的主蒸汽和再热蒸汽温度比同等负荷下提高15℃,提高了机组发电的效率,满足电网深度调峰要求。

二、电力行业设备管理创新成果主要做法

国能重庆电厂有限公司总装机容量为192MW(原国家能源集团重庆恒泰发电有限公司2X300MW和重庆电厂新建2X660MW重组),原2X300MW国产亚临界燃煤发电机组,配套锅炉为东方锅炉(集团)股份有限公司设计制造的DG-1025/18.2-II4 型亚临界压力、中间一次再热、自然循环汽包炉,采用四角切园燃烧方式,锅炉采用传统的#0轻柴油点火和低负荷投油助燃方式,锅炉设计安装3层(12支)空气雾化点火油枪,出力0.8吨/小时。由于油价的长期高涨,启动点火和低负荷稳燃的燃料成本极大地影响着发电厂经济效益,2015年公司对#1、2炉进行了A层燃烧器富氧燃烧改造工作,在锅炉点火、深度调峰、锅炉稳燃方面效果明显,锅炉冷态启动点火一次耗油在5吨以下,耗油量小,节能明显,油燃烧完全,避免了油煤混烧所造成的对电除尘器、脱硫、脱硝等环保装置被污染、催化剂中毒等问题;经过长期试验摸索,已经实现机组在40%额定负荷以内的调峰安全稳定运行,但是,如需再降低机组负荷实现30%额定负荷深度调峰,则必须继续进一步研究试验。

2019年和2020年在#1、2锅炉燃烧器的D层做了改造试验,目的是在机组启停阶段A层作为主点火层稳燃,D层作为升高炉膛出口烟气温度、升高主蒸汽和再热温度辅助使用,实现机组深调及启动初期阶段A、D层断层燃烧,抬高火焰中心,缩短火焰中心到炉膛出口的距离,从而烟气在炉膛出口的温度较高,以提升烟温及在机组启动初期控制主、再热汽温,同时满足超低负荷深度调峰SCR系统入口烟气温度需求,确保SCR系统正常投入。

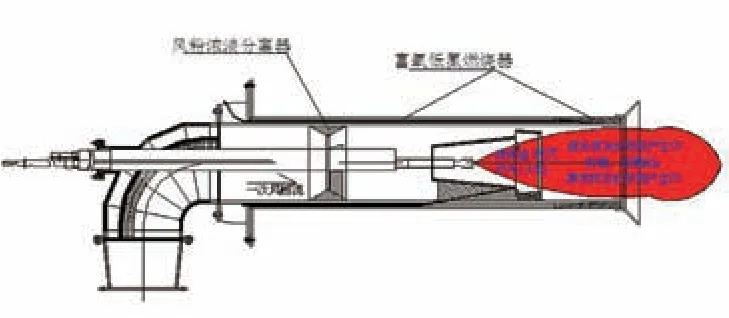

将原锅炉D层主燃烧器(#1~#4角一次风喷口)从法兰至喷口段(2m左右)拆除,更换上新设计的富氧低氮煤粉燃烧器。相对应的在锅炉D层#1~#4角富氧低氮煤粉燃烧器上,各安装一支富氧微油气化油枪。油枪出力50±10kg/h。安装供氧和供油管道,提供点火用氧和用油。

图1 锅炉富氧低氮燃烧器布置图

富氧燃烧技术的机理及系统组成:(1)点火原理。锅炉点火启动时,利用燃油在纯氧条件下充分燃烧所产生的火焰,使穿过该火焰的已呈富氧状态的煤粉流得到快速热解燃烧,进而该部分煤粉燃烧所产生热量,引燃喷入的一次风煤粉,实现“以煤代油,以氧助燃”,达到以微油燃烧直接点燃煤粉流,(2)稳燃原理。锅炉运行炉内在冷态、热态时燃烧呈不稳定状态时,仅需在燃烧器喷口处通入与此时一次风粉温度大致一致的氧气流,从而使在氧气流流经区域的煤粉,着火热显著降低,燃烧温度明显提高,燃烧速度加快,保证了一次风粉在不加油时的正常燃烧,达到一次风粉的稳燃状态,实现无油稳燃,节约锅炉稳燃用油。(3)降氮原理。富氧低氮燃烧技术有机地结合了空气分级燃烧技术、燃料分级燃烧技术以及投放NH3还原剂(富氧低氮燃烧技术是产生CO还原剂)还原氮氧化物技术的特点,同时视为更深度的空气分级燃烧技术、燃料分级燃烧技术、火焰内还原技术的结合。其反应式为:NOx+CO→ CO2+N2。

图2 锅炉富氧低氮燃烧器结构

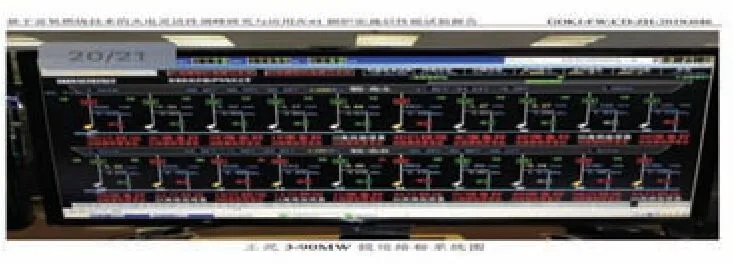

图3 负荷 90MW深度调峰投运给粉机系统图

图4 锅炉深度调峰曲线

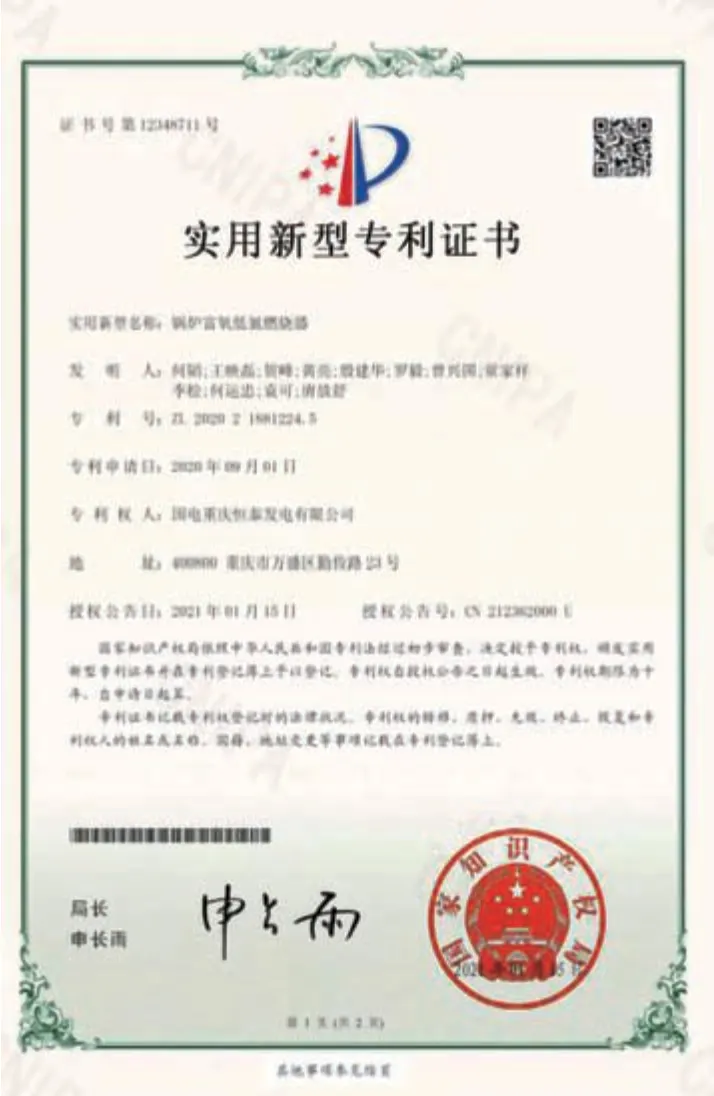

图5 锅炉富氧燃烧器获实用新型专利

富氧燃烧技术由以下几大部分组成:

自动供氧装置——保证富氧燃烧技术在实施中氧气的供应;

自增压平衡装置——保证富氧燃烧技术在实施中氧气供应的安全性;

燃油预处理装置——保证富氧燃烧技术在实施中燃油供应及时、清洁、稳定、安全;

集成设备——保证富氧燃烧技术在实施中锅炉煤粉安全、有效燃烧,从而达到锅炉节能环保运行的装置;

系统控制软件包——保证富氧燃烧技术在实施中各设备(装置)安全运行的控制软件系统;

自动化硬件集成系统设备——保证富氧燃烧技术在实施中各设备(装置)安全运行的控制电气仪表等硬件系统。

三、电力行业设备管理创新成果主要亮点

一是针对超低负荷深度调峰锅炉燃烧稳定性及烟气温度偏低进行试验研究,从机组深度调峰锅炉燃烧的安全性、经济性角度对燃烧器进行重新设计并改造,在燃烧器内加入纯氧和油助燃煤粉燃烧,通过调控燃烧系统油、氧参数,利用氧气强化燃油燃烧,产生高温火焰引燃一次风煤粉,确保调峰期间富氧燃烧系统内煤粉提前着火主动燃烧状态进入炉膛。

二是在机组负荷30%深度调峰时,通过断层、错层或断层+错层富氧调峰燃烧系统的投运,抬高火焰中心,缩短火焰中心到炉膛出口的距离,可确保烟气温度满足SCR投运要求,燃烧全过程安全、高效。

三是通过燃烧风量分级配比可降低炉膛出口NOx浓度,减少脱硝用氨量,达到环保达标排放要求。

四是本技术的使用大幅度减少了锅炉燃烧中燃油的用量,并且油燃烧完全,实现了机组启动全程投入电除尘器和提前投入脱硫脱硝设备运行。

图6 现场调试