面向TOPCon晶体硅太阳电池产业应用的 管式PECVD装备及其配套技术分析

2022-12-07曾俞衡张文博程海良廖明墩谢利华李旺鹏刘景博张青山王玉明闫宝杰叶继春

曾俞衡,陈 晖,张文博,程海良,廖明墩,谢利华, 李旺鹏,刘景博,张青山,刘 伟,王玉明,闫宝杰,2,叶继春,2*

(1. 中国科学院宁波材料技术与工程研究所,宁波 315201;2. 中国科学院大学,北京 100049; 3. 苏州拓升智能装备有限公司,苏州 215000;4. 营口金辰机械股份有限公司,营口 115004; 5. 营口市科技创新服务中心,营口 115099)

0 引言

据彭博社测算,2020年,在全球85%的国家和地区(覆盖约2/3的世界人口和72%的全球GDP经济体范围)内,光伏发电均已发展成为最便宜的电能之一。同年,光伏发电在中国已总体实现平价上网,将成为支撑中国实现碳达峰、碳中和战略目标的主要清洁能源电力之一。据国家发展和改革委员会能源研究所等机构预测,2060年,光伏发电量将占中国总发电量的39%左右。

晶体硅太阳电池兼具光电转换效率高、成本低、稳定性高、技术成熟等优点,一直是光伏发电的主流技术,占据95%的市场份额。在目前其他太阳电池技术尚未取得重大突破的情况下,晶体硅太阳电池仍将长期保持主导地位。坚持高性能晶体硅太阳电池的研究,推动太阳电池产业技术升级换代,对增强光伏发电竞争力、促进中国及世界能源结构转型具有重要意义。

隧穿氧化硅钝化接触(TOPCon)晶体硅太阳电池(下文简称为“TOPCon太阳电池”)被广泛认为是产业用下一代主流高效晶体硅太阳电池技术,目前仍处于产业化应用开发阶段,在技术路线选择、核心材料制备等方面仍存在不少难题有待解决,尚未实现大规模量产推广。本文首先介绍了TOPCon太阳电池技术的研究进展,并分析了该太阳电池现有产业技术的不足;然后详细分析了等离子体增强化学气相沉积(PECVD)技术的优、缺点及其产业应用现状,重点介绍了管式PECVD装备及其配套技术(下文简称为“管式PECVD装备技术”)的特点及发展进程,并分析了该装备技术在TOPCon太阳电池量产推广方面的应用潜力。

1 TOPCon太阳电池技术研究进展及现有产业技术的不足

自20世纪90年代起,产业用晶体硅太阳电池的光电转换效率以每年约0.5%~0.6%的速度提升。截至2021年9月,主流的钝化发射极及背面接触(PERC)太阳电池的最高量产光电转换效率已经达到23.3%,(截至本文刊发,PERC太阳电池的最高量产光电转换效率达到23.5%)。因此,光伏行业迫切需要开发光电转换效率更高且成本可控的新型高效晶体硅太阳电池技术。

钝化接触技术是近10年快速发展的新型晶体硅太阳电池技术,可以避免PERC技术中的背面金属接触复合损失,有效提升钝化效果及太阳电池的光电转换效率。通常用隐含开路电压(iVoc)和单面饱和电流密度(J0,s)这2个钝化接触技术指标来表征晶体硅钝化接触技术的优劣,硅片的隐含开路电压越高、单面饱和电流密度越低,则代表钝化效果越好。目前,采用传统铝背场(Al-BSF)技术的硅片的单面饱和电流密度在1000 fA/cm2以上,采用主流的PERC技术的硅片的单面饱和电流密度约为60 fA/cm2[1],而采用基于钝化接触的异质结(SHJ)技术[2]和TOPCon技术[3-4]的硅片的单面饱和电流密度均能控制在3 fA/cm2以下。

根据德国弗劳恩霍夫太阳能系统研究所(F-ISE)预测[5],钝化接触太阳电池的量产光电转换效率约为25%~26%,比目前主流的PERC太阳电池的最高量产光电转换效率高出约1.5%~2.5%。德国F-ISE预测的晶体硅太阳电池技术发展趋势如图1所示。

图1 德国F-ISE预测的晶体硅太阳电池技术发展趋势Fig. 1 Development trend of crystalline silicon solar cell technology predicted by F-ISE in Germany

开发量产光电转换效率高且兼具经济可行性的新型晶体硅太阳电池是光伏行业的研究重点。SHJ技术和TOPCon技术均是具有量产潜力的钝化接触技术,但TOPCon太阳电池的量产光电转换效率不仅与SHJ太阳电池的相近,且其具有成本低、可与现有PERC太阳电池生产线兼容等优势,因此国际光伏技术路线图(ITRPV)等重要研究结果均认定TOPCon太阳电池具有更大的市场潜力。IHS Market数据和ITRPV预测的不同太阳电池技术的市场份额情况如图2所示。

图2 IHS Market数据和ITRPV预测的 不同太阳电池技术的市场份额情况Fig. 2 Market shares of different solar cell technologies predicted in ITRPV and IHS Market data

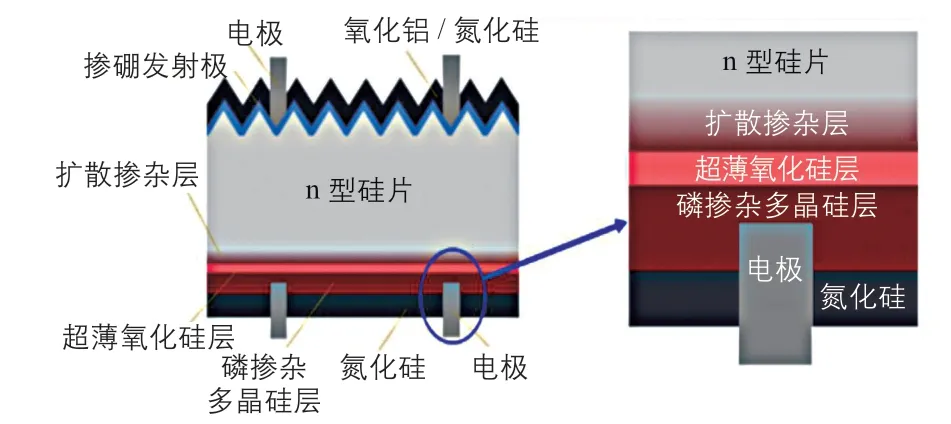

TOPCon太阳电池的核心结构由超薄氧化硅层(常见厚度为1.2~2.5 nm)和重掺杂多晶硅层组成,可同时实现高质量的表面钝化和载流子选择性收集[3-5]。基于磷掺杂的n型TOPCon太阳电池的关键结构示意图如图3所示。

图3 基于磷掺杂的n型TOPCon太阳电池的 关键结构示意图Fig. 3 Diagram of key structure of n-type TOPCon solar cell based on phosphorus-doped

TOPCon技术于2013年由德国F-ISE报道后引起国际关注[6],诸多国际一流的光伏研究机构,例如:德国哈梅林太阳能研究所(ISFH)、美国国家可再生能源实验室(NREL)、澳大利亚国立大学(ANU)、新加坡太阳能研究所(SERIS)等均快速跟进。各个光伏研究机构对氧化硅/多晶硅这一结构也有不同的命名,比如:POLO、PERPolyTM、MonoPolyTM、Polysilicon、iTOPCon、PERTOPTM等,而中国光伏行业普遍沿用TOPCon这一命名。

经过短短几年的研究和发展,TOPCon技术在基础应用研究和产业应用研究方面均取得显著进展。

1)在基础应用研究方面:采用n型和p型TOPCon技术的硅片的最低单面饱和电流密度可分别低至0.2~0.5 fA/cm2[7-8]和1.0 fA/cm2[9],对应的隐含开路电压最高可达到750 mV[8,10]和737 mV[9];同时,德国F-ISE和德国ISFH分别开发出光电转换效率为26.0%[11]和26.1%[12]的p型TOPCon太阳电池,证明了TOPCon技术在开发高效太阳电池方面的巨大潜力。

2)在产业应用研究方面:2019年,天合光能股份有限公司率先报道了其在由PERC生产线升级改造成的TOPCon生产线上制备出了平均量产光电转换效率为23.0%的TOPCon太阳电池[13],随后又将最高实验室光电转换效率提升至24.58%[14]。截至2021年9月,晶科能源股份有限公司和隆基绿能科技股份有限公司等的TOPCon太阳电池的量产光电转换效率已超过24.5%,最高光电转换效率已超过25.2%。由此可见,TOPCon技术完全可以制备高效的量产晶体硅太阳电池。

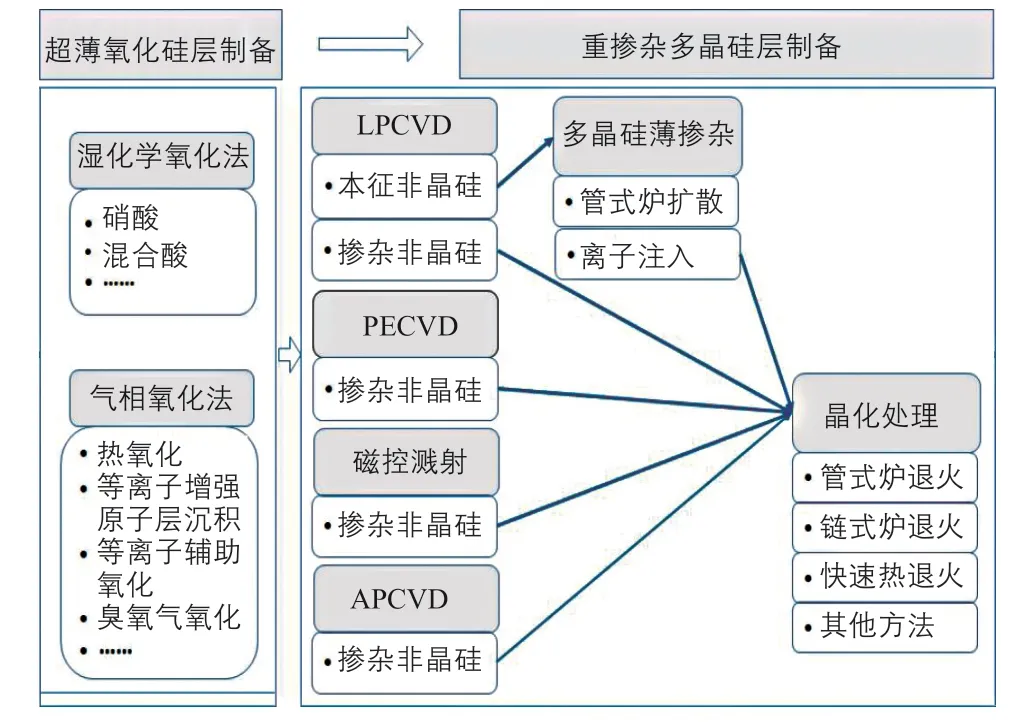

实现TOPCon太阳电池的量产应用,关键在于制备厚度均匀可控的高质量超薄氧化硅层和重掺杂多晶硅层。研究表明,多种技术方案组合均可用于制备超薄氧化硅层和重掺杂多晶硅层。研究人员通常以多晶硅层的制备方法来命名该技术方案,主要包括:低气压化学气相沉积(LPCVD)技术[13]、PECVD技术[15-18]、磁控溅射(Sputtering)技术[19-20]、常压化学气相沉积(APCVD)技术[21]等。各种技术方案中,LPCVD技术和PECVD技术的相关研究最多;相比之下,磁控溅射技术与APCVD技术的研究报道极少,关键技术指标也不如LPCVD技术和PECVD技术,相关量产装备的进展也鲜见报道。TOPCon太阳电池的超薄氧化硅层与重掺杂多晶硅层制备时采用的多种技术方案组合如图4所示。

LPCVD技术是目前产业主流技术,原因在于该技术是半导体产业常用的多晶硅层制备技术,成熟可靠,因而被欧洲光伏设备商首先采纳应用。LPCVD技术具有氧化硅层与非晶硅层可单管集成制备、非晶硅层成膜质量高、装备产能大、装备成本适中、技术成熟等优点,采用该技术的TOPCon太阳电池的量产光电转换效率已超过24.5%。

然而,基于LPCVD技术的TOPCon太阳电池目前尚未实现大规模推广,制约因素主要有2个:1)背面银浆价格较高;2)TOPCon太阳电池的制备成本较高。其中,第2个因素与LPCVD技术的不足有关,具体分析如下:

图4 TOPCon太阳电池的超薄氧化硅层与重掺杂多晶硅层制备的多种技术方案组合Fig. 4 Combination of various technical schemes used in the preparation of ultra-thin silicon oxide layer and heavily doped poly-Si layer of TOPCon solar cells

1)非晶硅层的沉积速率低、原位掺杂效率低。LPCVD技术依靠温度场分解硅烷制备非晶硅层,非晶硅层的沉积速率受限于热力学平衡态,导致本征非晶硅层的沉积速率较低[22]。TOPCon太阳电池制备时通常先沉积1层厚度为100~200 nm的本征非晶硅层,然后通过扩散或离子注入实现掺杂,导致制备工艺步骤增加、工艺时间延长。如果制备原位掺杂非晶硅层,则需要引入磷烷等掺杂气体,导致沉积速率下降更明显,且均匀性更难控制;同时,由于磷烷气体的价格较高,也增加了TOPCon太阳电池的制备成本。

2)非晶硅层绕镀沉积严重,且不易清洗。在热场作用下,硅烷在硅片表面发生无差别的分解沉积。对于采用背靠背插片方式沉积的非晶硅层,非晶硅在非镀膜面会发生显著且不均匀的绕镀沉积,考虑到镀膜和化学品批次间存在波动,使后续的清洗刻蚀步骤非常难控制,从而降低了器件良率。如果采用预镀保护层结合单槽插片的方式沉积非晶硅层,可以对绕镀非晶硅层进行有效清洗,但如此会使装备的产能降低一半。

3)装备维护成本高。非晶硅层会沉积于石英管、石英舟、石英托盘,最终导致石英部件发生破裂,因此必须每几周更换一次石英舟及石英托盘、每2~3个月更换一次石英管,并对新更换的石英部件进行长时间的预镀,以保证热场的均匀性,这显著增加了耗材成本和产能损失。

4) p型TOPCon技术的开发难度大。由于硼扩散所需工艺温度高(大于950 ℃),易引起硅片寿命显著下降;同时,硼的扩散速率较快,扩散深度大,易导致钝化效果下降。

5)热氧化法制备氧化硅层时的不均匀性未得到彻底解决。LPCVD技术采用热氧化法制备氧化硅层,由于处理温度高(600 ℃)、石英舟长、氧化硅生长速率较高等原因,难以保证管内不同区域间温度和氧分压的一致性,易出现氧化硅层厚度不均的情况,从而影响了器件良率。

2 管式PECVD装备技术的研究现状

2.1 PECVD技术的主要优、缺点

PECVD技术借助等离子体场,对硅烷、磷烷等气体均可实现高效解离,从而能够制备沉积区域可控的原位掺杂非晶硅层,有望解决LPCVD技术存在的部分痛点。PECVD技术具有以下优点:

1)可实现原位掺杂非晶硅层的高速率沉积。借助高能量等离子体对反应气体的解离作用,PECVD技术可使高质量掺杂非晶硅的沉积速率达到10 nm/min以上,显著缩短了TOPCon太阳电池制备时间;同时结合后续的高温晶化退火步骤,有利于降低工艺难度,提高器件良率。

2)边缘非晶硅层的绕镀较轻微且易于去除。在没有掩模版的情况下,PECVD技术的工艺过程会在硅片侧面及背面边缘1~2 mm范围内产生轻微且规则的绕镀区。不过,PECVD技术产生的绕镀非晶硅层的厚度较薄,易于去除,不会对器件良率造成显著影响。

3)适合制备p型TOPCon太阳电池。PECVD技术易于制备原位硼掺杂非晶硅层,无明显技术挑战。

4)适合制备新型高质量多晶硅化物层。研究表明,将新型的微量碳、氮掺杂多晶硅化物应用于TOPCon技术,有助于克服常规多晶硅层存在的寄生吸收显著[23-24]、抗烧结能力弱[10]等问题;且只有PECVD技术才适合制备不同掺杂类型和浓度的多晶硅化物层,这也是PECVD技术的另一项重大优势。

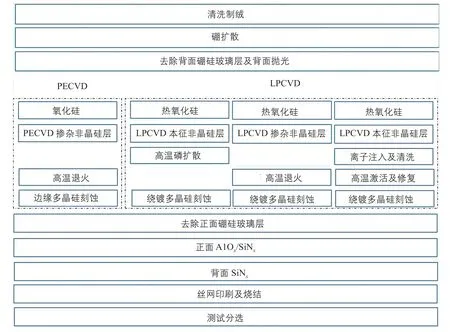

在TOPCon太阳电池制备方面,PECVD技术与LPCVD技术一样可兼容现有PERC生产线,且这2种技术制备TOPCon太阳电池时的步骤数非常接近。不过,PECVD技术在原位掺杂、晶化退火、绕镀去除、装备维护等方面具有优势,使整体制备工艺效率较高,在生产上具有一定竞争优势。LPCVD技术和PECVD技术分别制备TOPCon太阳电池时的工艺流程示意图如图5所示。

图5 LPCVD技术和PECVD技术分别制备TOPCon太阳电池时的工艺流程示意图Fig. 5 Process flow diagram of preparing TOPCon solar cells preparation with LPCVD technology and PECVD technology respectively

基于上述分析,PECVD技术是一种极有潜力的技术路线,受到了整个光伏行业的密切关注。当然,PECVD技术目前并未成熟,在装备路线选择、薄膜质量提升、工艺路线完善、高效太阳电池开发、生产成本控制等方面仍有大量工作要做,多项关键指标与LPCVD技术相比尚未形成实质性优势。总体来说,真正实现PECVD技术的应用推广仍有许多挑战。

2.2 PECVD装备技术的方案对比

PECVD装备技术可分为板式PECVD装备技术(采用平板链式结构)、管式PECVD装备技术(采用管式堆叠结构)两大类,下文进行详细介绍。

2.2.1 板式PECVD装备技术

板式PECVD装备技术的优势有以下2个方面:

1) 板式PECVD装备技术是一种可用于非晶硅层制备的成熟装备技术,在SHJ太阳电池和非晶硅薄膜太阳电池生产领域均有成熟装备机型。德国的Mayer Burger公司曾于2018年对外宣称其已开发出板式PECVD装备技术,并与SERIS联合开发出实验室光电转换效率为22.8%的n型TOPCon太阳电池[18]。

2) 板式PECVD装备技术通常采用卧式放片方式,具有消除非晶硅层绕镀的潜在优势,有利于简化TOPCon太阳电池的制备工艺流程。

然而,板式PECVD装备技术的劣势也很明显,主要问题为:

1) 装备价格较高。板式PECVD装备的真空腔室、电源、真空泵等的成本较高,导致装备总体价格居高不下。

2) 维护成本高。板式PECVD装备的电极固定于反应腔室,需要定期开腔清理电极表面硅层及腔室内部粉尘,装备稼动率提升困难,显著增加了生产维护成本。

3) 占地面积大。由于板式PECVD装备采用平板链式结构,因此大产能装备需要占用大量厂房,尤其不利于旧产线的升级改造。

4) 装备可靠性要求高。板式PECVD装备技术采用高节拍的链式连续沉积方法,一旦发生故障将导致整线停机,因而对装备部件的可靠性要求极高。

5) 难以释放大硅片产能。板式PECVD装备的镀膜电极和腔室尺寸固定,对于不同尺寸硅片的产能无差别。

2.2.2 管式PECVD装备技术

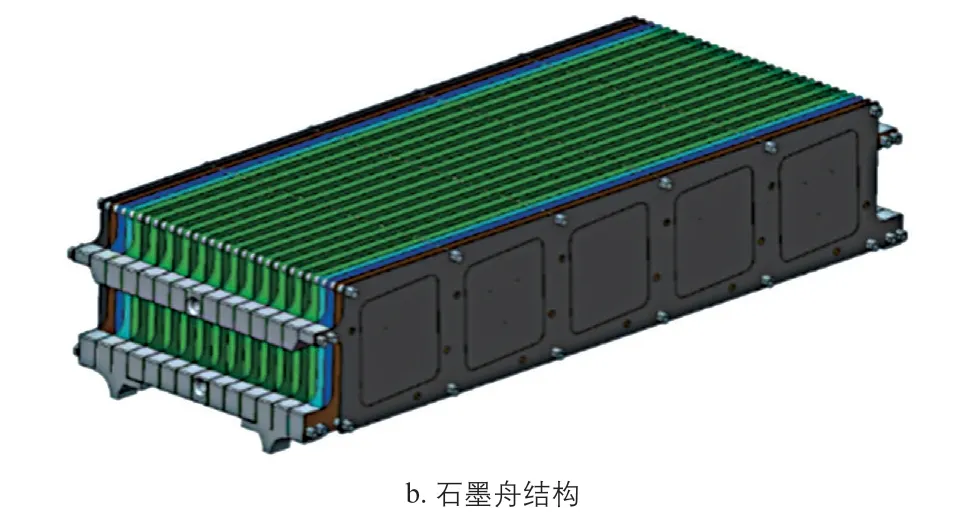

管式PECVD装备使用圆柱状石英管作为沉积腔室,以电阻炉作为加热体,采用平行式石墨舟作为载具,将硅片竖直贴合在石墨舟上,然后进行薄膜沉积。管式PECVD装备的反应腔室及石墨舟的结构示意图如图6所示,图中:RF为射频电源。

基于管式PECVD装备技术独到的设计,其在生产管理方面比板式PECVD装备技术更具优势,具体体现在:

图6 管式PECVD装备的反应腔室及石墨舟的 结构示意图Fig. 6 Structural diagram of reaction chamber and graphite boat of tubular PECVD equipment

1) 装备产能大且成本低。管式PECVD装备采用石墨舟载具,巧妙地将电极与载板进行了集成,显著增加了电极面积;同时,管式PECVD装备的炉体、电源、真空泵等的成本均低于板式PECVD装备的成本。

2) 维护成本低,装备稼动率高。管式PECVD装备生产过程中产生的粉尘和附着在石墨舟上的非晶硅层可以通过定期清洗石墨舟来去除,无需定期停机维护,保证了装备稼动率及产能。

3) 装备占地面积小。管式PECVD装备可以实现炉管竖直堆叠,占地面积小,可节省厂房面积,也有利于旧产线的升级改造。

4) 装备可靠性高。管式PECVD装备各炉管之间无耦合关系,单一炉管发生故障并不影响其他炉管,显著增加了装备可靠性。

5) 有利于产能扩大。通过增大石英管管径、改造石墨舟以兼容更大尺寸硅片等方式,可在不显著增加装备成本和占地面积的前提下提高产能。

德国F-ISE非常重视管式PECVD装备技术,联合德国Centrotherm公司于2018年3月首次报道了基于管式PECVD装备技术开发的TOPCon太阳电池,证明了管式PECVD装备技术在制备高质量掺杂非晶硅层及TOPCon结构方面的应用潜力[15];但该装备技术存在镀膜稳定性差等问题[25],迄今尚无这方面性能改进的后续报道。

中国科学院宁波材料技术与工程研究所(下文简称为“中科院宁波材料所”)于2018年11月在中国率先开展了管式PECVD装备技术的开发研究,并从次年起陆续报道了其研究进展。最终,中科院宁波材料所联合营口金辰机械股份有限公司旗下子公司苏州拓升智能装备有限公司(下文简称为“苏州拓升”)成功研发出具有独立知识产权的量产型管式PECVD装备及全套工艺技术,解决了多项关键技术难题。其主要研究进展如下:

1)解决了非晶硅层的高温脱膜问题,并实现了不同硅片表面的高质量钝化,例如,碱抛光钝化硅片的隐含开路电压大于等于740 mV、酸刻蚀钝化硅片的隐含开路电压大于等于736 mV。

2)克服了管式PECVD装备技术常见的系统阻抗降低问题,实现了连续上百次稳定镀膜。

3)克服了粉尘的影响,避免了非晶硅层脱膜,长期使用对钝化质量无显著影响。

4)实现了在210 mm大尺寸硅片上均匀镀膜。

5)开发出光电转换效率大于24%的量产型TOPCon太阳电池。

6)初步开发了兼容管式PECVD装备的原位氧化技术,其钝化质量、可重复性、均匀性等指标均接近产业应用需求。同期,江苏微导纳米科技股份有限公司、深圳市捷佳伟创新能源装备股份有限公司等中国公司也开展了管式PECVD装备技术的开发,并获得显著进展。

基于上述分析,管式PECVD装备技术是一种更为理想的TOPCon太阳电池量产的装备技术,也获得了光伏行业的广泛关注。然而,管式PECVD装备技术在装备技术成熟度、关键工艺集成、高效太阳电池开发、生产成本控制等方面仍面临诸多挑战。截至2021年9月,管式PECVD装备技术仍处于开发验证阶段(至论文发表时,管式PECVD装备技术已开始产业化应用)。

2.3 管式PECVD装备技术的主要挑战及研究现状

2.3.1 非晶硅层高温脱膜现象

通常认为,PECVD技术沉积的非晶硅层在高温退火过程中易产生脱膜,这是制约PECVD技术最终实现量产及产业应用的关键难题。

研究表明,膜层脱落与PECVD技术沉积的非晶硅层中含有高浓度的氢有重大关系[10,26]。常规PECVD技术沉积的非晶硅层中含有原子百分比高达10%以上的氢原子;氢原子在高温下快速溢出,造成显著的内应力集中,导致膜层在界面、晶界处等地方发生开裂和剥落,最终造成钝化质量显著下降。

针对上述问题,研究人员通过采用微晶硅取代非晶硅[27-28],改变沉积工艺、退火处理及硅片形貌[29-33],采用掺碳纳米晶层作为缓冲层[34],改用碳或氮掺杂非晶硅化物[10,26]等方法,可以消除脱膜现象,从而解决了PECVD技术量产应用的关键难题。市面现有正在研发的量产型PECVD装备主要是通过调节沉积工艺来抑制薄膜中的氢含量,最终达到消除脱膜的效果。

2.3.2 氧化硅层原位制备技术

氧化硅层原位制备技术是另一个制约管式PECVD装备技术量产应用的关键难题,目前尚无成熟的低成本原位氧化技术,原因主要在于:

1)热氧化技术是产业主流技术。然而,石墨舟无法承受600 ℃及以上温度的氧化处理,因而无法兼容热氧化技术。如果坚持采用热氧化硅,则需要在额外的管式炉制备氧化硅层并通过自动化设备进行转移,且氧化硅层质量易受自动化吸盘及车间不洁环境的影响。

2)等离子体增强原子层沉积(PEALD)技术是市面上已有的低温氧化硅技术。该技术通过循环沉积硅薄膜、进而氧化的方法,可以在低温下制备超薄氧化硅层,因而可兼容石墨舟载具,是一种能与管式PECVD装备结合的技术[35]。然而,该技术的问题在于硅源气体的价格高且工艺时间相对较长,在实际应用中仍有不足之处。

开发兼容石墨舟的低成本原位氧化技术对于推动管式PECVD装备技术的推广应用具有重大意义,目前已有2种具有潜力的氧化硅技术正在开发中。

1)第1种是等离子体辅助氧化法。即利用等离子体场对惰性含氧气体进行解离,以产生的活性氧原子对硅片表面进行氧化,进而制备高质量氧化硅层[36-37]。然而,管式PECVD装备采用了40 kHz中频电源,其离子轰击显著高于13.56 MHz射频电源,因而通常认为难以制备高质量氧化硅层。

不过,中科院宁波材料所与苏州拓升团队通过降低电源功率、调节压力、改变放电脉冲、改变气体种类等方法,成功降低了离子轰击,制备出整舟厚度均匀的高质量氧化硅层,其钝化硅片的平均隐含开路电压达到745 mV以上。该技术无需增加额外设备,采用一氧化二氮(笑气)等惰性气体,成本低廉且无安全隐患,更重要的是具有实现氧化硅层及掺杂非晶硅层在单管中“二合一”制备的潜力,极具应用前景。

2)第2种是臭氧气氧化法。即利用臭氧气的强氧化性,在适当温度下对硅片进行氧化,以制备高质量的氧化硅层[38]。由于臭氧气在300 ℃以上会迅速分解,因而其工作温度通常不会过高,使石墨舟可以承受该条件下的氧化气氛。

目前,中科院宁波材料所与苏州拓升团队已经初步证实了该方法的有效性:整舟实验表明,臭氧气氧化法获得的氧化硅具有很好的均匀性,钝化硅片的平均隐含开路电压同样可达到745 mV。该方法的优势包括:工艺简单、反应温度低、采用廉价氧气;由于工艺温度低,可减少温区波动对氧化硅层厚度均匀性的影响,有利于提高氧化硅层厚度控制的稳定性;有望成为一种低成本的氧化硅层制备技术。

上述2种新型氧化硅技术仍处于产业验证和改进阶段,一旦产业验证成功,预计将推动管式PECVD装备技术的产业化应用。

2.3.3 高效TOPCon太阳电池的开发

目前,基于管式PECVD装备技术获得的钝化硅片在经过模拟烧结后,其平均隐含开路电压大于738 mV、接触电阻率小于0.003 Ω•cm2,相关指标已可完全满足制备量产光电转换效率大于25%的TOPCon太阳电池的要求。然而,由于管式PECVD装备技术于2020年才开始进入企业实验室展开研发,开发应用的时间较短,TOPCon太阳电池制备工艺和浆料等辅材尚未匹配到位,导致采用PECVD技术制备的TOPCon太阳电池的实验室光电转换效率刚达到24.2%,与采用LPCVD技术制备的TOPCon太阳电池的实验室最高光电转换效率(25.2%)仍有较大差距。因此,进一步优化TOPCon太阳电池制备工艺、开发适用型浆料来提升TOPCon太阳电池光电转换效率是一项重点研究内容。

2.3.4 TOPCon太阳电池的生产成本控制

由于管式PECVD装备技术还未完全开发成功,采用管式PECVD装备技术制备TOPCon太阳电池的生产成本仍较高。事实上,管式PECVD装备技术的生产成本存在很大的优化空间,在工艺时间、气体耗量、产能提升、流程优化等方面仍有大量工作要做,其生产成本在该技术走向真正产业应用之前仍需大幅缩减。

3 讨论分析

德国F-ISE于2021年发表的论文[39]中针对LPCVD技术、PECVD技术、APCVD技术等的生产成本进行了深入分析。通过测算,该研究认为在银浆成本下降、太阳电池光电转换效率提升的前提下,由于PECVD技术和APCVD技术的薄膜沉积速率更高,在降低太阳电池生产成本方面更具竞争力。上述研究结论表明,提升薄膜沉积速率在成本控制方面具有重大作用。

考虑到光伏发电是一项面向满足人类能源需求的重大基础产业,要求不断降低能源的生产成本。因此,通过提高生产过程中的材料与能源利用率来降低太阳电池的平准化度电成本是光伏技术不断迭代的内在逻辑。

LPCVD技术通过热效应对反应气体进行分解,受限于热力学平衡效应的制约,无法显著提升非晶硅层的沉积速率;同时也受限于不同反应气体热力学分解条件的差异,难以灵活调控掺杂类型和浓度。相比之下,PECVD技术通过等离子体场对反应气体进行分解,在非平衡态下实现提升沉积速率、引入掺杂原子、改变薄膜组分、控制沉积区域等目标,可以显著提升薄膜沉积速率,实现高效原位掺杂。因此,PECVD技术在非晶硅层的沉积速率和杂质掺杂等关键步骤的实现效率显著优于LPCVD技术,这或是其最终能在产业技术路线竞争中脱颖而出的根本原因。

目前,管式PECVD装备技术的理论优势尚未转化为实际优势,在关键技术工艺、高效太阳电池开发、全流程成本降低等方面仍有大量工作要做。另外,受限于银浆成本与硅料成本均较高等行业共同面临问题的影响,n型TOPCon太阳电池的量产推广进程仍在推迟,这也影响了管式PECVD装备技术的开发进程。

基于上述分析,管式PECVD装备技术具有较大概率实现规模化应用,但目前仍存在较大挑战,需要全行业有识之士的共同努力才能最终走向真正的产业化应用。

4 结论

本文详细阐述了当前TOPCon晶体硅太阳电池的研究进展、产业化应用推广的现状及面临的主要问题,通过详细对比不同技术路线的工作原理、工艺制程、装备技术等方面的优点与不足,指出管式PECVD装备技术在制备低成本、高性能TOPCon晶体硅太阳电池用重掺杂多晶硅层和超薄氧化硅层等方面具有综合优势。管式PECVD装备技术在非晶硅层沉积和原位掺杂等关键步骤的实现方面效率更高,可集成超薄氧化硅层的原位制备,又兼具装备价格低、维护简易、可靠性高、占地面积小等优点,有望成为TOPCon太阳电池生产的一种重要的产业化技术路线。

致 谢:感谢博威尔特(越南)太阳能科技有限公司及其总经理吴中瀚博士在中科院宁波材料所科研项目初期提供的支持,感谢常州时创能源股份有限公司及其董事长符黎明博士在管式PECVD装备及其配套技术研发初期提供的支持。