“外悬臂+内台车”组合钢模体系在大型渡槽后浇带施工中的应用

2022-12-07杨鹏

杨 鹏

(广东省水利水电第三工程局有限公司,广东 东莞 523710)

采用传统的止水丝杆对拉木模加固体系存在以下主要问题:① 过多的止水丝杆将影响到后浇带侧墙混凝土结构的抗渗性和稳定性;② 后浇带预埋件众多,木模板上开孔过多会影响承载力和表面平整度,且难以精准定位和加固;③ 侧墙及底板采用木模板会因为预埋件众多而造成安装工序繁琐,拉杆梁采用木模板,则需要另行搭设满堂支架支撑,上下交叉作业相互影响较大,严重制约施工进度;④ 开孔过多造成木模板消耗量大,周转降为1~2次,不利于节约工程成本。本文介绍一种大型渡槽后浇带支模施工技术,创造性地采用“外悬臂+内台车”组合钢模体系进行模板安装[1-7],有效解决了传统施工技术存在的问题。

1 工程概况

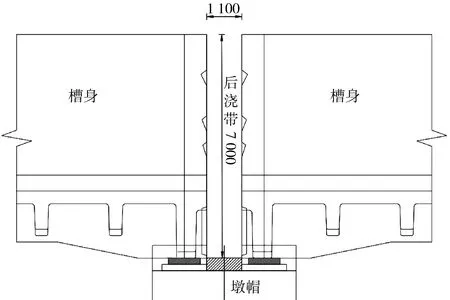

湖北省鄂北地区水资源配置工程2016年第3标段七方(方寨)~七方(王坡)渡槽施工项目,共有渡槽134跨,单跨渡槽长度均为30 m,其结构为单孔梁式预应力矩形槽,结构形式为三向预应力钢筋混凝土简支结构,采用现浇施工,最大架空高度约为18 m。为适应环境温度变化、混凝土收缩、结构不均匀沉降以及为便于安排预应力张拉施工[8],各跨渡槽之间设置后浇带,其结构长度为1.1 m,结构断面尺寸为8.6 m×7.0 m(宽×高),内净空尺寸为 6.4 m×4.9 m(宽×高),底板厚为 0.6 m,边墙厚为 0.5 m(如图1~图2所示)。

图1 渡槽后浇带主视示意(单位:mm)

图2 渡槽后浇带侧视示意(单位:mm)

2 模板施工关键技术

2.1 “外悬臂+内台车”组合的钢模板加固体系

根据渡槽后浇带结构尺寸、外表轮廓以及浇筑顺序等先确定模板分块和模板外表面开孔。由于后浇带作为槽身的一部分,为避免整跨后浇带1次性浇筑混凝土对模板产生过大侧压力和便于振捣混凝土,后浇带也按照槽身的分仓方式分为下上2仓进行混凝土浇筑(分仓线为后浇带底板以上1 m处)。

后浇带第1仓(下仓)模板分块参数见表1,第1仓混凝土模板分块及安装示意如图3所示。模板安装顺序为:大梁内侧模板(M4.1,M4.2)→底板承重模板→外侧模(M4.3)→内倒角模板(M4.6)→底模凹槽模板(M4.7,M4.8)。

表1 第1仓模板分块参数

图3 第1仓混凝土模板分块及安装示意

内外模板(M4.3,M4.6)上部端口采用精轧螺纹钢对拉安装在模板上部端口的“┘└”形拉筋座进行加固,第1仓侧墙外侧模(M4.3)在设计位置开孔并随混凝土浇筑预埋L形高强螺栓(螺栓规格及数量通过计算选定[9],如图4所示),预埋螺栓分为活动端和固定端,活动端可拆卸并重复使用,固定端随混凝土浇筑锚固在后浇带侧墙中。底板以下大梁侧模(M4.1,M4.2)采用PVC管套精轧螺纹钢对拉固定,底板承重木模可通过在墩帽上搭设满堂支撑架或其他合理支撑方式进行支承。底板凹槽模板(M4.7,M4.8)与内倒角模(M4.6)之间通过螺栓连接,同时,为避免新浇混凝土的浮力对凹槽模板的影响,需采取合理有效的抗浮措施。

图4 第1仓混凝土模板预埋L形螺栓示意

第2仓(上仓)模板安装之前,先拆除第1仓的内外模板,在第一仓混凝土达到拆模强度要求后按照“先装的后拆,后装的先拆”原则[10],采用吊车配合人工进行拆除和周转。第2仓模板安装顺序为:台车→内侧凹槽模板(M4.9)→外侧模(M4.4,M4.5)→拉杆梁模板(M4.10-M4.13),第2仓模板分块参数见表2,分块及安装如图5所示。

表2 第2仓模板分块参数

图5 第2仓混凝土模板分块及安装示意

外侧模(M4.4)下部端口通过先浇混凝土中的预埋L型螺栓锁紧加固,上部端口采用PVC管套精轧螺纹钢对拉固定。人行道外侧模(M4.5)通过精轧螺纹钢对拉安装在其上的拉筋座进行加固。台车与内侧模及拉杆梁底模之间采用可调横梁、可调螺杆等进行支撑固定。为使预埋螺栓和橡胶止水带延伸至人行道顶面以提高后浇带抗渗性,需在拉杆梁两端各留出一定的操作空间,即图5中所示阴影部位,此部位用木模板搭设形成凹槽。

当整跨后浇带混凝土强度达到拆模要求并拆除模板后,采用丙乳砂浆[11]对预埋L螺栓固定端处及穿墙对拉孔进行回填修补及封堵。

2.2 模板承载能力校核

由于第2仓侧墙外侧模(M4.4)为悬臂模板,且其尺寸最大,在第2仓混凝土浇筑过程中,混凝土侧压力也最大,故需对其进行承载能力校核,并根据校核结果决定是否需要采取相关措施以保证结构施工安全。

外侧模(M4.4)由面板(厚度t=5 mm)、背肋([6.3槽钢)和背楞([12.6双拼槽钢)组成,其截面特性参数应参照相关规范取值[12]。现按下列2式计算新浇混凝土对模板的最大侧压力标准值,并取其中的较小值[13]。

F=0.22γct0β1β2v1/2

(1)

F=γcH

(2)

式中:

F——新浇混凝土对模板的最大侧压力,kN/m2;

γc——混凝土的重力密度,kN/m3;

t0——新浇混凝土的初凝时间,h,可按实测确定。当缺乏实验资料时,可采用t0=200/(T+15)计算(T为混凝土的温度,℃);

v——混凝土的浇筑速度,m/h;

H——混凝土侧压力计算位置处至新浇混凝土顶面的总高度,m;

β1——外加剂影响修正系数,不掺外加剂时取1.0;掺具有缓凝作用的外加剂时取1.2;

β2——混凝土坍落度影响修正系数,当坍落度小于30 mm时,取0.85;当坍落度为30~90 mm时,取1.0;当坍落度大于90 mm时,取1.15。

按照上述公式求出混凝土侧压力标准值,再参照相关规范选取荷载分项系数[14],求出混凝土侧压力设计值,然后将面板、背肋和背楞分别合理转化为计算简化模型,求得各内力参数,再进行抗弯强度和刚度校核。经过计算,第2仓侧墙外侧模的抗弯强度和刚度满足要求。

2.3 模板选材要求

用于钢模板加工制作的钢材必须符合钢模板施工图所需用的钢材品种规格、钢材材质必须符合国家标准普通碳素钢Q235。用于钢模板加工的板料,其工作面板部位严禁使用板面锈蚀(麻坑麻点)、麻面或带有搓板缺角缺边(剪板撕边)的次板。组合肋板角钢槽钢及其它型钢必须顺直无变形,主要受力处的筋肋必须选用整料,对于异形折角圆弧等无法使用整料的部位必须严格按照图纸和相关规范要求操作。

2.4 模板施工要求

1) 每块模板均进行编号,安装与拆除均应按照规定的顺序进行。

2) 台车模板安装时注意提前放好渡槽后浇带中线以校准对轨道安装尺寸和间距,并且对轨道做好固定。

3) 台车在拼装过程中应严格按照设计要求进行拼装,台车和内侧模板的加固也应严格按照设计要求进行加固并在加固好后进行再次检查和校核。台车在升降和移动过程中应严格按照设计操作流程进行操作,禁止省略、擅自更改操作步骤。台车轨道在铺设好后应做好加固措施并加强检查,防止轨道出现位移。

4) 模板每一次周转进行下一跨渡槽后浇带施工前,应进行模板质量复查,发现问题立即进行校核和重新加固。在施工过程中,施工人员应严禁擅自在模板上进行开孔和改变模板加固方式等操作。

3 技术创新

1) 该模板加固体系实现了结构过水断面无穿墙拉杆的目的,有效提高了结构的抗渗性;

2) 第1仓混凝土强度达到拆模强度要求后,即可拆除第1仓模板,并转移至下一跨后浇带进行第1仓模板安装,同时本跨后浇带进行第2仓模板安装,如此循环往复,形成流水施工作业,1、2仓模板之间安装与拆卸不会相互制约,加快了施工进度;

3) 在钢模上提前开孔预安装预埋件,能有效保证众多预埋件的精准定位,并在施工过程中不易跑偏和松动,确保了预埋质量(如图6所示)。

图6 凹槽模板安装定位钢板及预埋套筒(内含螺栓)

4) 利用内模台车实现拉杆梁与后浇带侧墙整体现浇,有效保证了转角处等结合部位的施工质量,同时也减少了2次搭设施工平台的费用。

4 实施效果

本技术成功应用于湖北省鄂北地区水资源配置工程2016年第3标段共计138跨后浇带。应用本施工技术实施的渡槽后浇带质量全部评定优良,经检验,后浇带实体质量和外观质量均满足设计和规范要求(如图7所示,黄色框线内为后浇带)。

图7 后浇带实体示意

5 结语

“外悬臂+内台车”组合的钢模板加固体系新技术,不仅简化了大型渡槽后浇带模板安装工序,而且加快了施工进度,提高了后浇带实体质量,降低了施工成本,可在类似后浇带工程中推广应用。