镁合金表面硅烷化预处理对水性聚氨酯涂层附着力和早期防护性能的影响

2022-12-07苏李惠子

周 勇,苏李惠子,陈 俊,刘 倩,徐 曼

(1. 武汉工程大学绿色化工过程教育部重点实验室,湖北 武汉 430205;2. 武汉仕全兴聚氨酯科技有限公司,湖北 咸宁 437200)

0 前 言

镁合金作为最轻的金属结构材料,随着生产成本的不断减低和综合性能的不断提高,其在生产和生活各个领域的应用将会越来越广泛[1]。但是,单质镁的金属性较强、标准电位较负,导致镁合金在生产、加工和使用过程中极易发生腐蚀[2]。在镁合金表面涂装有机涂料可以有效抑制其腐蚀破坏、延长其服役时间[3];在此之前首先对镁合金表面进行化学转化预处理制备一层化学转化膜作为过渡层,可以进一步提高有机涂层的综合性能[4]。化学转化预处理发展到当下已经经历了3代:第1代以铬酸盐转化(铬化)预处理为代表[5],但是铬酸盐对人体有极大的伤害会导致生物体癌变;第2代以磷酸盐转化(磷化)预处理为代表[6],但是磷酸盐对环境有一定的影响会导致水体富营养化;第3代以稀土转化(稀土化)预处理和硅烷转化(硅烷化)预处理为代表[7],与铬化和磷化相比,稀土化和硅烷化的最大优势是绿色、安全和环保。

镁合金表面铬化预处理和磷化预处理对有机涂层附着力和防护性能影响的研究,前人已经做了大量的工作并得出了较为一致的结论[8-10],即这2种化学转化预处理都可以提高有机涂层在镁合金表面的附着力和防护性能。近年来,关于镁合金表面硅烷化预处理对有机涂层附着力和防护性能影响的研究也逐渐展开:Lu等[11]报道了硅烷化预处理使环氧防腐涂层在AZ91D镁合金表面的平均附着力由7.30 MPa提高到14.33 MPa、涂层完全劣化时间由40 d延长到172 d;Zhang等[12]报道了硅烷化预处理使丙烯酸防腐涂层在AZ31镁合金表面的涂层电阻(Rc)由1.03×102Ω·cm2提高到2.11×104Ω·cm2。但是,到目前为止,关于硅烷化预处理对聚氨酯涂层,特别是水性聚氨酯涂层附着力和防护性能的影响还未见有报道。前人的研究主要集中在各类硅烷直接化学改性水性聚氨酯,并未涉及到固化后的硅烷转化膜与水性聚氨酯涂层之间相互作用[13-15]。刘伟等[13]选用γ - 氨丙基三乙氧基硅烷对水性聚氨酯分散体进行化学改性,改性后分散体的自交联和力学性能明显改善;李楚璇等[14]选用3 - 氨基丙基三乙氧基硅烷对水性聚氨酯乳液进行化学改性,改性后乳液的自交联和冻融稳定性明显改性。我们在前期的工作中得到了一个AZ91D镁合金表面硅烷化处理工艺[16],本工作以此为基础,首先对AZ91D镁合金进行硅烷化预处理在其表面制备硅烷转化膜,然后分别在未经硅烷化预处理和经过硅烷化预处理的镁合金表面涂装水性聚氨酯清漆,待清漆完全固化成涂层后,通过拉开法附着力测试和电化学阻抗谱(EIS)测试评价硅烷化预处理对水性聚氨酯涂层附着力和早期防护性能的影响,并对相关机制进行了分析和探讨。

1 试 验

1.1 镁合金基体

试验所用材料为AZ91D镁合金,其化学成分(质量分数,%)如下:Al 9.400 0,Zn 0.820 0,Mn 0.230 0,Si 0.010 0,Cu 0.020 0,Ni 0.002 1,Fe 0.005 0,Mg余量。将镁合金加工成尺寸为6.0 cm × 6.0 cm × 0.5 cm大小的试样,使用240~1 000号水砂纸依次逐级打磨使其表面光滑平整,然后用去离子水和丙酮清洗表面,冷风吹干后置于干燥器中备用。

1.2 硅烷化预处理

硅烷化预处理选用硅烷KH - 550,工艺如下:将250 mL KH - 550、200 mL乙醇和50 mL去离子水混合均匀配制成总量为500 mL的处理液;向处理液中逐滴滴加浓度为1 mol/L的氨水调节pH值到12,然后在室温环境中静置水解5 min;将镁合金试样悬挂在处理液中浸泡10 min后取出,用去离子水冲洗干净,冷风吹干后放入50 ℃烘箱中高温固化,5 min后取出,置于干燥器中备用。

1.3 水性聚氨酯清漆涂装

试验所用水性聚氨酯清漆为市售商业品,样品型号为8135,可室温或烘烤固化成膜。采用手工刷涂的方式将水性聚氨酯清漆分别涂装到未经硅烷化预处理和经过硅烷化预处理的镁合金试样表面,放置在60 ℃烘箱中烘烤6 h后取出。

1.4 测试分析

选用涂层厚度在(50±5) μm范围内的样品进行拉开法附着力测试和EIS测试。2种条件下(未经硅烷化预处理和经过硅烷化预处理)涂装水性聚氨酯清漆的样品各选10块,其中5块直接进行拉开法附着力测试、5块浸泡在质量分数为3.5%的NaCl溶液中定期取出进行EIS测试。

1.4.1 附着力

拉开法附着力测试参照GB/T 5210-2006[17]的要求进行。

1.4.2 EIS

EIS测试使用CS310电化学工作站进行,测试电解质仍然使用质量分数为3.5%的NaCl溶液,测试时正弦波交流信号的振幅为10 mV、频率范围为1.0×(105~10-2) Hz,在室温下进行测试。

1.4.3 形貌和成分

使用JSM - 5510LV型扫描电子显微镜(SEM)观察表面形貌,使用ESCALAB - 250型X射线光电子能谱(XPS)分析化学成分。

2 结果与讨论

2.1 硅烷转化膜的组织结构

图1为未经硅烷化预处理和经过硅烷化预处理镁合金的表面SEM形貌。从图1a可以看出,未经硅烷化预处理的镁合金表面存在大量近似平行分布的划痕,这是水砂纸机械打磨所致;从图1b可以看出,经过硅烷化预处理后,原有机械打磨的划痕基本消失,镁合金表面被一层薄膜覆盖。

图1 未经硅烷化预处理和经过硅烷化预处理镁合金的表面SEM形貌Fig. 1 Surface SEM morphologies of AZ91D samples without and with silane pre - treatment

图2为未经硅烷化预处理和经过硅烷化预处理镁合金的XPS谱。未经硅烷化预处理的镁合金在电子结合能为532,306,285,88,50 eV处出现了5个明显的XPS峰,分别对应于O 1s、Mg 2p、C 1s、Al 2p和Mg 2s;经过硅烷化预处理的镁合金在电子结合能为533,353,307,285,154,103 eV处出现了6个明显的XPS峰,分别对应于O 1s、N 1s、Mg 2p、C 1s、Si 2s和Si 2p。对比两者的XPS谱图可知,经过硅烷化预处理后,虽然O 1s、Mg 2p和C 1s的XPS峰依然存在但是强度发生明显变化,特别是Mg 2p的XPS峰强度明显降低;与此同时,Al 2p和Mg 2s的XPS峰消失,Si 2s和Si 2p的XPS峰出现。综合SEM和XPS的结果可知,镁合金经过硅烷化预处理后其表面有硅烷转化膜形成。

图2 未经硅烷化预处理和经过硅烷化预处理镁合金的XPS谱Fig. 2 XPS spectra of AZ91D samples without and with silane pre - treatment

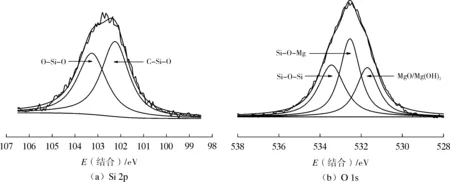

图3为经过硅烷化预处理镁合金Si 2p和O 1s的XPS谱。从图3a可以看出,Si 2p的XPS谱可以分为结合能为103.25 eV和102.25 eV的2个小峰,其中103.25 eV的XPS峰对应O-Si-O键、102.25 eV的XPS峰对应C-Si-O键,这2种键都来源于KH - 550的化学结构。从图3b可以看出,O 1s的XPS谱可以分为结合能为533.45,532.55,531.70 eV的3个小峰,其中 533.45 eV的XPS峰对应Si-O-Si键、532.55 eV的XPS峰对应Si-O-Mg键、531.70 eV的XPS峰对应MgO/Mg(OH)2。Si-O-Si键归因于2个硅醇分子之间的羟基缩合脱水反应、Si-O-Mg键归因于硅醇分子与镁合金表面之间的羟基缩合脱水反应、MgO/Mg(OH)2归因于试验过程中或/和XPS测试前镁合金样品暴露在空气中其表面发生的部分氧化[11]。O-Si-O键和Si-O-Si键作用于硅烷转化膜内部,Si-O-Mg键作用于硅烷转化膜与镁合金基体之间界面[7]。

图3 经过硅烷化预处理镁合金Si 2p和O 1s的XPS谱Fig. 3 XPS spectra of Si 2p and O 1s for AZ91D sample with silane pre - treatment

2.2 涂层附着力

水性聚氨酯涂层在未经硅烷化预处理和经过硅烷化预处理镁合金表面的平均附着力分别为12.74 MPa和18.52 MPa。可以看出,硅烷化预处理使水性聚氨酯涂层在镁合金表面的平均附着力提高。

2.3 涂层EIS谱

图4为“聚氨酯/镁合金(PU/MA)”体系和“聚氨酯/硅烷膜/镁合金(PU/SC/MA)”体系在3.5%NaCl溶液中浸泡不同时间的EIS谱。从图4a可以看出,在浸泡开始后的1~14 d(两周内),PU/MA体系EIS的Nyquist谱表现出1个容抗弧的特征,这说明在这14 d内腐蚀介质仅在水性聚氨酯涂层内部向镁合金基体渗透而并未到达PU/MA界面[18]。对于EIS谱表现出1个容抗弧特征的“有机涂层/金属材料”体系,可用图5所示的等效电路对EIS谱进行解析[11]。在图5中,Rs表示溶液电阻、CPEc表示涂层电容、Rc表示涂层电阻。另外,从图4b可以看出,在浸泡开始后的1~21 d(3周内),PU/SC/MA体系的Nyquist谱都也表现出1个容抗弧的特征。

图4 不同浸泡时间下“聚氨酯/镁合金(PU/MA)”体系和“聚氨酯/硅烷膜/镁合金(PU/SC/MA)”体系在3.5%NaCl溶液中的EIS谱Fig. 4 EIS spectra of PU/MA system and PU/SC/MA system in 3.5%NaCl solution with different immersion time

图5 EIS谱解析等效电路Fig. 5 Equivalent electrical circuit (EEC) model for EIS fitting

不同浸泡时间下PU/MA体系和PU/SC/MA体系的Rc和|Z|0.01及其随时间的变化见图6。

图6 不同浸泡时间下PU/MA体系和PU/SC/MA体系的Rc和|Z|0.01及其随时间的变化Fig. 6 Evolutions of Rc and |Z|0.01 with time for PU/MA system and PU/SC/MA system in 3.5%NaCl solution with different immersion time

由图6a可知,一方面,PU/MA体系和PU/SC/MA体系的Rc均随着浸泡时间的延长而逐渐减小,这说明未经硅烷化预处理和经过硅烷化预处理镁合金表面的水性聚氨酯涂层在腐蚀介质中都逐渐发生劣化;另一方面,在相同的时间下,PU/SC/MA体系的Rc都大于PU/MA体系的Rc,这说明硅烷化预处理以及硅烷转化膜存在可以提高水性聚氨酯涂层对镁合金基体的早期防护性能。除了Rc,EIS谱低频阻抗值(|Z|0.01)也可评价“有机涂层/金属材料”体系中有机涂层对金属基体的防护性能[11]。图6b为不同浸泡时间下PU/MA体系和PU/SC/MA体系的|Z|0.01及其随时间的变化。PU/MA体系和PU/SC/MA体系的|Z|0.01也均随着浸泡时间的延长而逐渐减小;在相同的时间下,PU/SC/MA体系的|Z|0.01也都大于PU/MA体系的|Z|0.01。PU/MA体系和PU/SC/MA体系的Rc和|Z|0.01及其随时间的变化表现出相同的规律。

除此之外,对比图4a和图4b可以看出,在浸泡开始后的第21 d,PU/MA体系EIS的Nyquist谱表现出2个容抗弧的特征、而PU/SC/MA体系EIS的Nyquist谱仍表现出1个容抗弧的特征,这说明在浸泡开始后第14~21 d的某一时刻,PU/MA体系中腐蚀介质已经渗透到达界面并导致镁合金基体表面发生电荷转移,而PU/SC/MA体系中腐蚀介质还在水性聚氨酯涂层内部向镁合金基体渗透而并未到达界面。上述结果进一步证实硅烷化预处理以及硅烷转化膜存在可以提高水性聚氨酯涂层对镁合金基体的早期防护性能。

2.4 机制分析和探讨

综合上述结果可知,硅烷化预处理以及硅烷转化膜存在对提高水性聚氨酯涂层在镁合金表面附着力和对镁合金基体防护性能的效果是显著的。相关机制的分析和探讨如下:

研究证实:在未经化学转化预处理的金属材料表面直接涂装有机涂料,待涂料完全固化成涂层后,有机涂层与金属材料之间主要是一种物理结合、极少存在化学键[18]。在本工作的结果中,水性聚氨酯涂层与未经硅烷化预处理镁合金之间的结合方式也是如此。另外,研究证实:对镁合金进行硅烷化预处理在其表面制备硅烷转化膜,镁合金基体与硅烷转化膜之间通过-Si-O-Mg-键结合,硅烷转化膜内部依靠-O-Si-O-键和-Si-O-Si-键将硅烷转化膜“束缚”为1个整体[7]。在本工作的结果中,-Si-O-Mg-键、-O-Si-O-键和-Si-O-Si-键的存在也被XPS证实。

在经过硅烷化预处理的镁合金表面涂装水性聚氨酯清漆,在清漆固化为涂层的过程中,清漆中的大部分异氰酸酯基(-NCO)发生相互反应使水性聚氨酯清漆固化成涂层;但在,与此同时,PU/SC界面附近的-NCO还可以与硅烷转化膜中的氨基(-NH2)发生“亲核加成反应”和“分子内重排反应”,在PU/SC界面形成-NH-CO-NH-键[19]。水性聚氨酯涂层与硅烷转化膜之间的-NH-CO-NH-键、硅烷转化膜内部-O-Si-O-键和-Si-O-Si-键以及硅烷转化膜与镁合金基体之间的-Si-O-Mg-键使水性聚氨酯涂层与镁合金基体之间的相互作用由未经硅烷化预处理(无硅烷转化膜)时的物理结合转变为经过硅烷化预处理(有硅烷转化膜)时的化学结合,进而使水性聚氨酯涂层在镁合金表面的附着力和对镁合金基体的防护性能明显提高。

图7为PU/MA体系和PU/SC/MA体系N 1s的XPS谱。从图7可以看出,硅烷化预处理以及硅烷转化膜的存在使水性聚氨酯涂层中N 1s的XPS峰强度明显降低,证实了水性聚氨酯涂层中-NCO与硅烷转化膜中-NH2的相互反应。

图7 PU/MA体系和PU/SC/MA体系N 1s的XPS谱Fig. 7 XPS spectra for N 1s of PU/MA system and PU/SC/MA system

3 结 论

(1)使用硅烷KH - 550对镁合金进行硅烷化预处理,在其表面制备富含-NH2,-O-Si-O-,-Si-O-Si-和-Si-O-Mg-的硅烷转化膜,然后涂装水性聚氨酯清漆,待清漆完全固化成涂层后,水性聚氨酯涂层在镁合金表面的附着力和对镁合金基体的早期防护性能得以显著提高。

(2)水性聚氨酯中-NCO与硅烷转化膜中-NH2发生“亲核加成反应”和“分子内重排反应”,形成了-NH-CO-NH-键,再加之硅烷转化膜与镁合金基体之间-Si-O-Mg-键,使水性聚氨酯涂层与镁合金基体之间的相互作用由未经硅烷化预处理(无硅烷转化膜)时的物理结合转变为经过硅烷化预处理(有硅烷转化膜)时的化学结合。