热喷涂层与电镀层的抗气蚀和耐腐蚀性能研究

2022-12-07陈兆建纪秀林

段 峻,陈兆建,靳 娟,纪秀林

(1. 河海大学机电工程学院,江苏 常州 213022;2. 江苏恒立液压股份有限公司热喷涂事业部,江苏 常州 213164;3. 汕头大学工学院机械工程系,广东 汕头 515063)

0 前 言

由于流体在流动过程中存在着速度和压力的变化,造成空泡在低压区产生、扩大,然后在高压区溃灭。溃灭后所产生的激波或高速微射流将会冲击金属表面。这种反复冲击会引起疲劳断裂、金属晶体结构扭曲或材料剥落等现象,即发生气蚀[1,2]。气蚀是流体机械最为主要的破坏方式。它破坏金属表面,使材料表面产生应力集中,导致工件表面质量进一步恶化,并产生振动和噪音,降低工作效率,甚至产生重大安全事故[3]。同时液体内含有的腐蚀性介质也会导致金属表面腐蚀而使工件的力学性能下降。通常来说,气蚀和腐蚀主要破坏的是金属表面。通过增强金属表面提升零部件的抗气蚀和耐腐蚀性能是最经济可行的方法[4]。增强金属表面的工艺方法有表面渗氮、气相沉积、电镀、热喷涂及激光熔覆等。传统电镀工艺应用广泛,也常用于腐蚀等环境下的材料保护。但电镀工艺存在污染环境的问题。另一方面,热喷涂工艺是一种将金属丝或者金属粉末送入高温部件将其融化后喷射到工件表面的加工方法[5],最后在工件表面获得机械结合的金属涂层[6]。热喷涂工艺具体可分为超音速火焰喷涂[7]、爆炸喷涂、等离子喷涂[8]等等。制备的热喷涂层具有结合强度较高、涂层呈压应力状态、综合性能优异[9]、加工过程中产生的污染物较电镀而言较少等优点。目前,热喷涂的成本与传统电镀相近或者只是略高,但热喷涂涂层的性能是否具有显著优势,特别是在气蚀和腐蚀方面是否优于电镀层,是市场选择热喷涂技术还是传统电镀工艺的关键之一。因此,本工作采用热喷涂和电镀制备化学成分相似的镍基涂/镀层,着重研究热喷涂层与电镀镀层的抗气蚀与耐腐蚀性能,试图为推动热喷涂技术替代传统电镀工艺提供一定的理论依据。

1 试 验

1.1 热喷涂层的制备

使用WOKA Star 610S超音速火焰喷涂系统制备Ni - Cr涂层,喷涂工艺参数见表1。喷涂时间为20 min。基体材料选用实际工程应用的球墨铸铁。喷涂前对基材进行喷砂等前处理,以达到粗化和清洁表面的作用。

表1 HVOF热喷涂的主要工艺参数

1.2 电镀层的制备

电镀前,先将样品进行喷砂、热碱洗、去离子水洗、酸洗、去离子水洗后插入镀液中。按传统镀镍工艺配制镀液。镀液中的试剂均采用分析纯试剂,溶剂使用去离子水。电镀时间为50 min。

1.3 气蚀和电化学试验方法

气蚀试验参照GB/T 6383-2009,采用SLQS - 1000超声波气蚀试验机进行。硼酸水作为介质,实验时间1 h,使用直径为15 mm的变幅杆,浸入液面16 mm,探头与样品间隔1 mm。气蚀前将试样的涂层表面采用金相砂纸打磨,使其表面粗糙度Ra≤0.2 μm。

电化学实验采用3.5%(质量分数)NaCl溶液,将样品采用环氧树脂封装除待测面以外的其余5个面,采用铂电极、工作电极以及甘汞电极组成的三电极系统进行测试,采用CHI660e电化学工作站来测定交流阻抗谱和极化曲线。

1.4 表面表征

采用X’Pert PRO多晶粉末X射线衍射仪进行XRD测试,其中X射线电压管电压40 kV,电流30 mA,Cu靶,Kα辐射。采用FEI Quanta 250扫描电镜观察表面形貌并用其附带的能谱仪进行EDS分析。采用FM - 700显微维氏硬度计对金相试样截面进行显微硬度测试,载荷为2 N,加载时间为15 s。

2 结果与讨论

2.1 涂层和镀层的组织与硬度

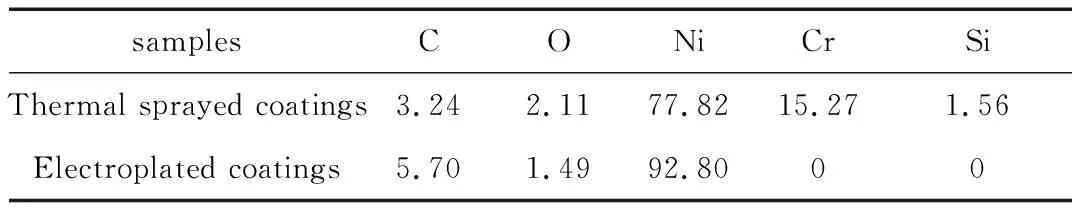

图1为热喷涂层和电镀层的EDS能谱和XRD谱。通过对XRD谱的分析可以得出电镀层主要由单相的Ni组成。热喷涂层主要由单相Ni组成,同时含有少量的Ni - Cr二元合金相。然后通过对图1a所示的EDS能谱进行分析得到表2所示的涂层平均化学元素组成,其中热喷涂层内Ni的质量分数为77.82%,Cr的质量分数为15.27%;电镀层内Ni的质量分数为92.8%。这与XRD分析结果相吻合,表明2种涂/镀层的化学成分均主要为Ni元素。

表2 热喷涂层和电镀层的平均化学组成(质量分数)%

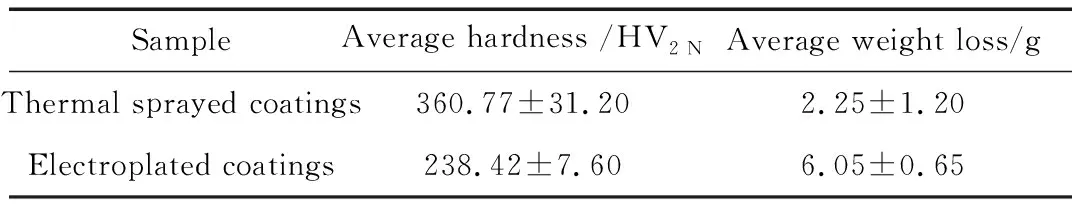

表3为热喷涂层和电镀层的显微硬度及气蚀后的失重。

表3 热喷涂层和电镀层的力学性能和气蚀后的失重

由表3可知,喷涂层的平均硬度为360.8 HV2 N,而电镀层为238.4 HV2 N,喷涂层硬度比电镀层高大约50%。一方面,这是由于喷涂层的化学成分中含有15.27%的Cr元素,造成固溶强化的效果。但在实际生产中,电镀Ni - Cr工序复杂,成本相对较高。姜禹竹[10]、Yang等[11]的电镀研究发现,当Ni - Cr镀层中Cr的质量分数由4.00%增加至14.76%时,镀层硬度仅从约180 HV2 N增加至约200 HV2 N。此外,Kunyarong等[12]报道,当镀液中CrCl3·6H2O和NiCl2·6H2O的浓度分别为213.160 g/L和47.518 g/L时,采用传统电镀工艺制备的Ni - Cr镀层硬度为220 HV2 N左右。上述Ni - Cr合金镀层与本工作所制备的Ni镀层硬度接近。因此,少量添加Cr元素对于Ni镀层硬度的提升较为有限。另一方面,高硬度也表明超音速喷涂工艺能够获得结构致密的涂层。另外,由表3可知,气蚀试验后,热喷涂层的平均失重大约为电镀层的30%,表明较高的硬度有利于提升涂层的抗气蚀性能。

2.2 涂层和镀层气蚀后的形貌分析

图2为气蚀后热喷涂层和电镀层的横截面微观形貌。观察图2可知,电镀层内部孔洞很少,整体较为致密;而喷涂层内部孔洞相对较多。这是由于在热喷涂过程中,喷涂材料被加热至熔融或者半熔融状态,在涂层材料粒子接触基体材料时温度很高并且拥有极高的动能,在碰撞基体后铺展成扁平状,然后在快速凝固过程中喷涂粒子的边缘容易产生一些孔洞[13]。另一方面,从涂/镀层与基体的结合界面看,电镀层的界限更加平整、清晰,意味着电镀层与基体的界面结合更好。本工作制备的热喷涂样品经拉伸法测试,该喷涂层的平均结合强度为(50.2±7.6) MPa。因此,相比热喷涂层而言,电镀层具有稍高的致密度和结合强度。从图2中还可以看到,气蚀试验后电镀层表面出现了较多的气蚀孔,深达10 μm,破坏严重。在横截面放大图中,镀层表面在气蚀作用下呈现出大量垂直于表面的细长孔。而热喷涂层的截面中,绝大部分区域都保持平整,仅有少量的浅坑。因此,结合表3可知,相比电镀层而言,热喷涂层具有明显更高的抗气蚀性能。

图3为气蚀后热喷涂层和电镀层的正面形貌。由图3可知,电镀层在气蚀后表面布满了蜂窝状的气蚀坑,而且结合图2可知这些气蚀坑是纵向发展、深入电镀层内部的;喷涂层表面的气蚀坑很少,基本保留样品制备过程中最后一道砂纸留下的磨痕,如图3d所示;而且喷涂层的气蚀坑平行于表面,相对较浅,可以看出,喷涂层气蚀失效机制为粒子界面处裂纹的萌生与扩展,电镀层的气蚀失效机制为多次塑性变形而产生的疲劳断裂。这是由于表面缺陷(如裂纹、凹陷等)为空泡凝结核开始生长的位置,缺陷附近会有较多空泡反复形成、生长和溃灭。这将导致表面缺陷尺寸增大[14]。喷涂层具有层状结构,喷涂层粒子与粒子之间为机械咬合,无法形成致密的涂层。气蚀破坏所产生的裂纹主要沿着粒子间的界面生长[15],当层状结构两端裂纹连接时就会发生剥落。但是气泡溃灭时的冲击力多垂直于表面,层状结构有利于抵抗纵向裂纹的产生,导致气蚀后喷涂层的表面更加平整。而电镀层为胞状结构[16],在电镀过程中Ni以球形生长模式向远离基体的方向生长[17],相比于喷涂层由飞行液滴冲击基体时粒子扁平化形成的层状结构,电镀层纵向晶柱间的晶界作为缺陷在同样垂直于表面的冲击力作用下更加容易产生纵向裂纹[18,19],从而在气蚀过后电镀层表面形成了较多的U型凹槽。此外,2种涂层在酸性环境下还存在着化学腐蚀现象,在一定程度上加速气蚀破坏的进行[20]。气蚀过程中所产生的微射流会使涂层表面脆弱的氧化膜发生剥落,露出的新鲜表面会使腐蚀反应以较快的速率进行,多次反复后就会形成腐蚀坑。空泡溃灭时所产生的力更集中在腐蚀坑中,进而加速气蚀破坏。综上,喷涂层气蚀失效机制为粒子界面处裂纹的萌生与扩展,电镀层的气蚀失效机制为多次塑性变形而产生的疲劳断裂。进一步地,提高电镀层的硬度和热喷涂层的耐蚀性是提高二者抗气蚀性能的有效途径。

2.3 涂层与镀层的电化学腐蚀性能

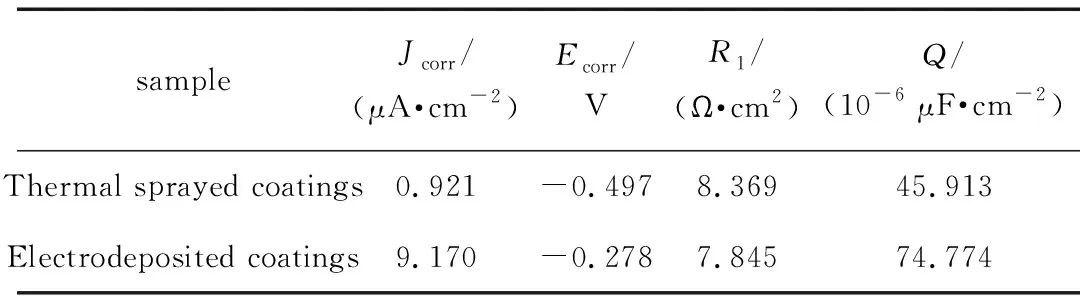

图4所示为通过电化学工作站在3.5% NaCl溶液中测得的热喷涂层和电镀层的极化曲线和交流阻抗谱。由图4a的极化曲线,通过塔菲尔直线外推法测得每个样品的腐蚀电位和腐蚀电流密度如表4所示。从表4可以看出,热喷涂层的腐蚀电位比电镀层略低,但其腐蚀电流密度比电镀层小1个数量级。因此,相比于电镀层,热喷涂层具有更好的耐腐蚀性能。图4b为在1~105Hz测量频率范围内测得的交流阻抗谱。采用软件Zview拟合交流阻抗谱,得到等效电路如图5所示。图5中R1为溶液电阻,Q为双电层电容(常相位角元件)。交流阻抗谱拟合数据列在表4中。从图4b所示的交流阻抗谱中可以看出热喷涂层的容抗弧半径比电镀层的大。在拟合电路中,热喷涂层的双电层电容约为电镀层的60%。因此,热喷涂层的腐蚀电流密度更小,阻抗更大,耐腐蚀性能更好,推测喷涂层在气蚀过程中涂层表面的腐蚀产物膜更致密,从而有利于提高涂层的耐蚀性能。

表4 热喷涂层和电镀层在3.5%NaCl溶液中的电化学性能和交流阻抗谱拟合数据

3 结 论

与传统电镀镍层相比,通过超音速热喷涂技术制备的Ni - Cr涂层的孔隙率和结合强度稍差,其硬度比电镀层高约50%。热喷涂层在气蚀后的表面更加平整,平均气蚀质量损失仅为电镀层的30%,表现出优异的抗气蚀性能。在3.5%NaCl溶液中,热喷涂层的腐蚀电位比电镀层略低,但阻抗更大,且腐蚀电流密度比电镀层小1个数量级,表现出更加优异的耐腐蚀性能。因此,超音速热喷涂技术在抗气蚀、耐腐蚀涂层方面具有显著的优势,可望成为传统电镀工艺的一种替代技术。