底泥陶粒的制备及其性能研究

2022-12-05散剑娣蔡德所欧文昌谢紫珺陈佳慧

散剑娣 蔡德所 欧文昌 谢紫珺 陈佳慧

(1.三峡大学水利与环境学院,湖北 宜昌 443000;2.湖北交投智能检测股份有限公司,湖北 武汉 430050;3.广西壮族自治区梧州水利电力设计院,广西 梧州 543099;4.三峡基地发展有限公司,湖北 宜昌 443000)

对河道底泥进行疏浚是治理污染河流的常用方法,不仅能有效提高水体水质、增大水体容量,还能降低内源污染[1-3]。疏浚后的河道底泥中通常含有大量的重金属、病原体和难降解有机物,易引发河湖富营养化[4-6]。其常规的处理手段(填埋、吹填和焚烧等)不仅占用大量的土地资源,还破坏生态环境[7-9]。因此,研究河道底泥的无害化处理和资源化利用工艺具有重要的现实意义。

陶粒表面粗糙、比表面积及孔隙率大,在制备生态砖、轻质混凝土、墙板和水处理滤料等方面优势明显,应用前景广阔[10-12],而河道底泥的化学成分与制陶原料相近,具有制备陶粒的先决条件[13-14]。研究表明,利用底泥高温烧制陶粒时,其中的重金属在烧结过程中固化或挥发,可有效避免二次污染;而有机质则发生分解反应,释放的气体有利于陶粒内部气孔的形成[14-15]。在底泥制备陶粒的过程中,通常需要添加适当辅助原料,优化各组分配比并改善底泥膨胀性能不佳的问题[16-19]。相较于利用工业废料、污水处理厂污泥制备陶粒,河道底泥制备陶粒的研究相对较少[20-21],且主要集中在建筑用轻集料等方面,而用于水处理方面的研究相对较少[22-23]。因此,本研究以河道底泥为主要原料,并添加膨润土、石灰石、淀粉等辅助原料,通过单因素试验和正交试验确定最佳原料配比和焙烧工艺,制备出性能较好、除磷率较高的底泥陶粒,为底泥陶粒用作水处理滤料的研究提供参考。

1 试验原料

本试验原料包括底泥、膨润土、石灰石及淀粉。其中底泥取自广西古桂柳运河分水塘,呈深棕色,微臭;膨润土为宜昌市化工厂市售膨润土;石灰石为宜昌市石料厂市售石灰石;可溶性淀粉购自国药集团,分析纯。

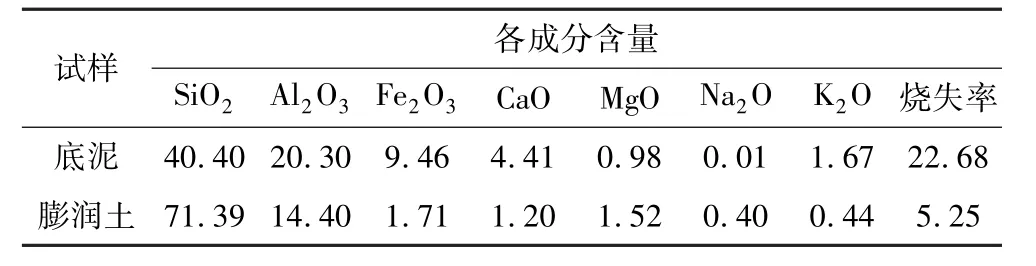

对底泥和膨润土进行化学成分分析,结果见表1。

表1 底泥及膨润土的主要化学成分分析结果Table 1 Analysis results of the main chemical components for sediment and bentonite %

由表1可知:底泥中SiO2的含量为40.40%,成陶成分不足,烧制过程中无法起到骨架支撑作用;而膨润土中SiO2含量高达71.39%,将底泥与膨润土按一定比例混合可使原料的化学成分在适宜的范围内,满足制陶要求。

2 试验方法

2.1 陶粒的制备及性能表征

底泥、膨润土及石灰石经风干、粉碎、研磨后,取0.065 mm筛下产品;按设计配比将底泥、膨润土、石灰石、淀粉混合均匀,加入适量的水揉捏成团;经造粒机制成粒径为6 mm的料球,在105℃的烘箱中干燥2 h,再放入马弗炉中以设定温度完成预热、焙烧过程,自然冷却至室温,即可得到底泥陶粒。

根据《水处理用人工陶粒滤料》(CJ/T 299—2008)测定陶粒的堆积密度、表观密度;根据《轻集料及其试验方法》(GB/T 17431.2—2010)测定陶粒的抗压强度、吸水率。

在200 mL锥形瓶中,加入3 g陶粒和100 mL浓度为10mg/L的磷酸二氢钾溶液,于恒温振荡器中密封振荡24 h,结束后过滤并测定PO43-浓度。

采用日本理学ultima4型多晶粉末X衍射仪测定样品的矿物组成,测试条件为:铜靶,扫描速度5℃/min,管电压40 kV,管电流30 mA;通过日本JEM-7800F热场发射扫描电子显微镜(SEM)观察样品的微观形貌。

按照《固体废物浸出毒性浸出方法硫酸硝酸法》(HJ/T 299—2007)测定陶粒浸出液的浸出毒性;采用日本岛津AA-6880原子吸收分光光度计测定浸出液中的重金属含量。

2.2 单因素试验及正交试验

首先,将料球在400℃的预热温度下保温10 min,再在1 000℃的温度下焙烧10 min,固定底泥与膨润土总质量为100 g,分别考察膨润土、淀粉及石灰石用量对陶粒堆积密度、表观密度、抗压强度及吸水率的影响。

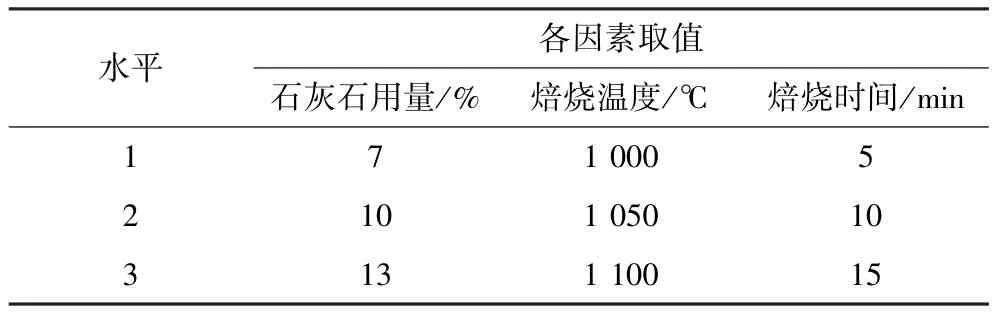

根据相关文献分析[24-29],焙烧温度950~1 100℃、焙烧时间5~15 min时,所得底泥陶粒表面粗糙、孔隙结构丰富、比表面积及密度大,吸附性良好。因此,在单因素试验的基础上,以石灰石用量、焙烧温度、焙烧时间为变量,吸水率、抗压强度、除磷率为评价指标,开展正交试验,试验设计见表2。

表2 正交试验因素水平Table 2 Factor level for orthogonal test

3 试验结果与讨论

3.1 单因素试验

3.1.1 膨润土用量对陶粒性能的影响

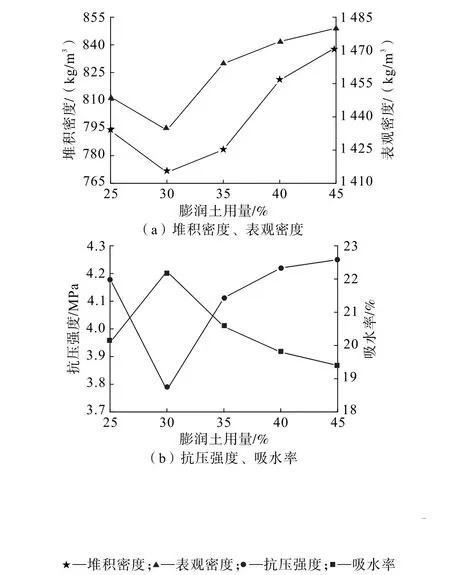

在淀粉用量为0%、石灰石用量为0%的条件下,考察膨润土用量(膨润土质量与底泥及膨润土总质量的比值)对陶粒性能的影响,结果见图1。

图1 膨润土用量对陶粒性能的影响Fig.1 Effect of bentonite dosage on the properties of ceramsite

由图1可知:随着膨润土用量的增加,陶粒的堆积密度、表观密度及抗压强度先减小后增大,吸水率先增大后减小。当膨润土用量为30%时,陶粒的堆积密度、表观密度、抗压强度最低,吸水率最高。添加膨润土会使原料中SiO2的含量增加,SiO2经高温焙烧会形成较稳定的硅酸盐晶体,构成陶粒的内部骨架,使得陶粒具有一定的强度[30-31]。当膨润土用量为30%时,高温焙烧使原料中的产气物质反应释放气体,陶粒表面形成的液相会产生表面张力抑制气体逸出,在陶粒表面和内部形成良好的孔隙结构[32]。添加过量的膨润土,原料中SiO2的含量过高,高温焙烧会形成坚硬的硅酸盐骨架结构,使陶粒内部颗粒变得紧密,抗压强度增大[33];而产气成分变少,高温焙烧时产气量减少,使得陶粒的气孔量变少,导致表观密度增大,吸水率减小。

3.1.2 淀粉用量对陶粒性能的影响

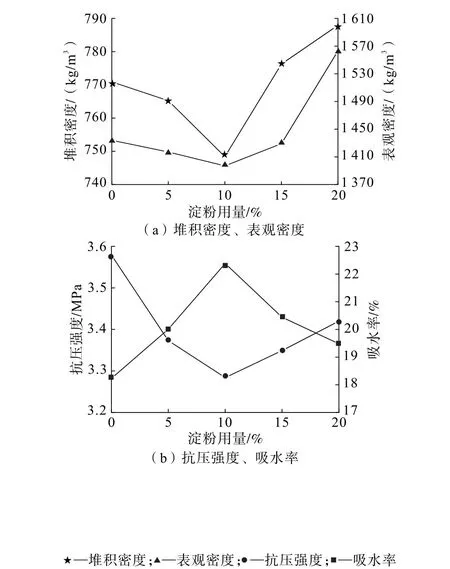

膨润土的添加导致原料中有机质的含量相对降低,需添加适量造孔剂淀粉以提高其产气量。在膨润土用量为30%、石灰石用量为0%的条件下,考察淀粉用量(淀粉质量与底泥及膨润土总质量的比值)对陶粒性能的影响,结果见图2。

图2 淀粉用量对陶粒性能的影响Fig.2 Effect of starch dosage on the properties of ceramsite

由图2可知:随着淀粉用量的增加,陶粒的堆积密度、表观密度及抗压强度先减小后增大,吸水率先增大后减小。当淀粉用量为10%时,陶粒的堆积密度、表观密度最低,吸水率最高。这是因为淀粉的燃点为380℃,在预热阶段会氧化燃烧生成大量的CO2气体,当淀粉用量过少时,原料在烧制陶粒的过程中产生少量气体,无法形成连通的孔隙结构,导致堆积密度、表观密度较大,吸水率较低[34]。添加适量淀粉时,淀粉充分燃烧产生的气体逸出,在陶粒内部形成丰富的孔道结构,会改善陶粒性能,使陶粒堆积密度、表观密度变小,吸水率变大[35-36]。过量添加淀粉,燃烧后产生的气体过多并提前逸出,在陶粒内部形成大量贯通孔隙,而高温焙烧时产生的熔融液相会流动渗透到陶粒内部,堵塞填充陶粒孔隙,使得陶粒致密,体积变小,硬度较高,堆积密度和表观密度变大,吸水率变小,抗压强度变大[37]。

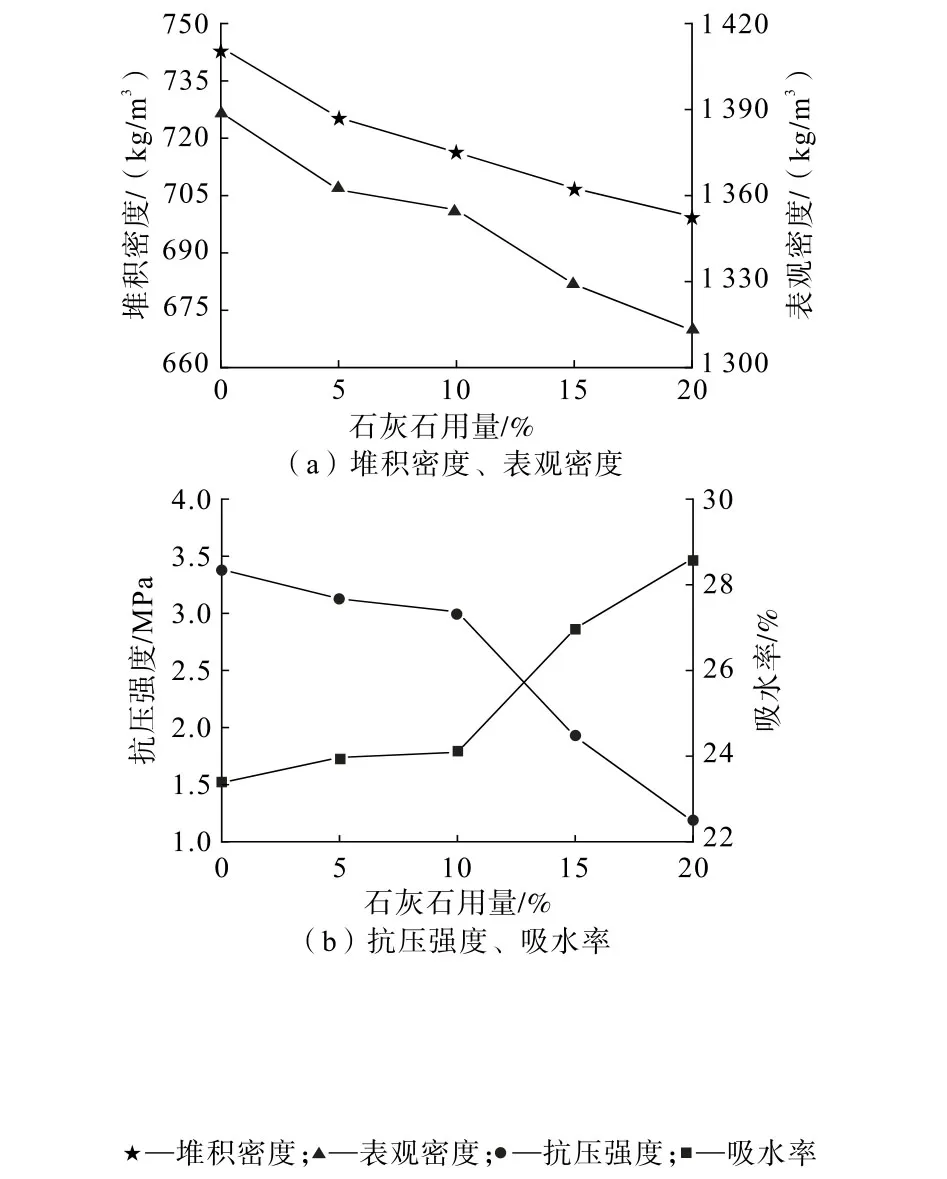

3.1.3 石灰石用量对陶粒性能的影响

石灰石主要成分为碳酸钙,高温分解产生的CaO起助熔作用,可以降低陶粒原料熔化生成液相的温度;同时,释放的CO2气体会使陶粒内部的气孔增多。在膨润土用量为30%、淀粉用量为10%的条件下,考察石灰石用量(石灰石质量与底泥及膨润土总质量的比值)对陶粒性能的影响,结果见图3。

图3 石灰石用量对陶粒性能的影响Fig.3 Effect of limestone dosage on the properties of ceramsite

由图3可知:随着石灰石用量的增加,陶粒的堆积密度、表观密度及抗压强度逐渐降低,吸水率逐渐增大。推测其原因为:石灰石在高温焙烧时会产生气体,向外逸出,同时陶粒表面也会生成大量具有黏度的液相,对气体逸出有抑制作用,使陶粒内部形成丰富的孔隙结构[38-39]。但石灰石含量越高,产生的CO2越多,气体向外逸出的膨胀力大于陶粒的表面张力,气体大量逸出,使陶粒内部孔隙贯通,制备出的陶粒膨胀且易碎,抗压强度很低[40]。因此,为保证陶粒的强度满足要求,石灰石适宜的用量为10%。

3.2 正交试验

正交试验结果如表3所示。由表3可知:9组陶粒的吸水率为14.46%~25.00%,抗压强度为2.77~4.00 MPa,除磷率为93.30%~98.69%,具有足够的吸水率和抗压强度,较高的除磷率。

表3 正交试验结果Table 3 Results of orthogonal experiment

对正交试验结果进行极差分析和方差分析,结果见表4和表5。通过表4中的极差R可判断各因素对陶粒性能的影响顺序。表5将方差分析结果中的总偏差平方和分解为因素偏差平方和、误差偏差平方和,并计算F值,判断各因素对陶粒性能的影响是否显著。

表4 极差分析结果Table 4 Results of range analysis

表5 方差分析结果Table 5 Results of variance analysis

3.2.1 各因素对吸水率的影响

陶粒的吸水率高,表明其内部孔隙丰富,与污染物的接触面积大,去除污染物的能力强。由表4可知,各因素对陶粒吸水率的影响顺序由大到小依次为焙烧温度、焙烧时间、石灰石用量,最优水平组合为A3B1C1,即石灰石用量13%、焙烧温度1 000℃、焙烧时间5 min,此条件下制备的陶粒吸水率较高。由表5可知,焙烧温度是影响陶粒吸水率的显著因素,焙烧时间、石灰石用量对陶粒的吸水率无显著影响。

石灰石用量由7%增加至13%时,陶粒的吸水率逐渐增大,由19.89%增大至21.95%。这是因为石灰石的主要成分为碳酸钙,经高温焙烧会分解产生大量的CO2气体,气体向外逸出时使陶粒内部和表面形成孔隙结构,导致吸水率增大[41]。

焙烧温度由1 000℃升高至1 100℃时,陶粒的吸水率逐渐减小,由24.54%降低至17.46%。在高温焙烧过程中,原料生成的表面液相量与内部产气量需达到平衡才能形成良好的孔隙结构,使得陶粒的吸水效果较好。但焙烧温度超过适宜的温度,会使陶粒表面熔化生成较多的液相,形成致密的玻璃层,液相还会回填陶粒内部孔隙使其致密,导致吸水率持续下降[42-43]。

焙烧温度由5min增加至15min时,陶粒的吸水率由21.77%降低至19.51%,这是因为焙烧时间越长,产生的液相量越多,使陶粒致密,吸水率降低[44]。

3.2.2 各因素对抗压强度的影响

由表4可知,各因素对陶粒抗压强度的影响顺序由大到小依次为焙烧温度、焙烧时间、石灰石用量,最优水平组合为A1B3C3,即石灰石用量7%、焙烧温度1 100℃、焙烧时间15 min,此条件下制备的陶粒抗压强度较大。由表5可知,焙烧温度是影响陶粒抗压强度的极显著因素,焙烧时间是影响陶粒抗压强度的显著因素,石灰石用量对陶粒的堆积密度无显著影响。

石灰石用量由7%增加至13%时,陶粒的抗压强度变化不大,石灰石用量对陶粒抗压强度影响极小。

焙烧温度由1 000℃升高至1 100℃时,陶粒的抗压强度由3.06 MPa增大至4.09 MPa,高温焙烧使陶粒内部的产气物质释放出大量气体,而陶粒表面产生大量液相,对气体的逸出有抑制作用[45]。随着焙烧温度的增加,液相形成的表面张力大于气体形成的膨胀压力,使颗粒互相靠近缩合,结合紧密,陶粒的抗压强度变大[46]。

焙烧时间由5min增加至15min时,抗压强度由3.39 MPa增大至3.83 MPa。随着焙烧时间的增加,陶粒表面产生的液相增多,会回填内部孔隙,并且其内部化学成分晶体化,硬度变大,使得陶粒的抗压强度增大[47]。

3.2.3 各因素对除磷率的影响

由表4可知,各因素对陶粒除磷率的影响顺序由大到小依次为石灰石用量、焙烧温度、焙烧时间,最优水平组合为A3B1C2,即石灰石用量13%、焙烧温度1 000℃、焙烧时间10 min,此条件下可获得除磷率较高的陶粒。由表5可知,石灰石用量是影响陶粒除磷率的极显著因素,焙烧温度是影响陶粒除磷率的显著因素,焙烧时间对陶粒除磷率无显著影响。

石灰石用量由7%增加至13%时,陶粒的除磷率由94.46%增大至97.79%。石灰石经过高温焙烧会分解产生CaO和CO2,CaO会与磷酸盐离子反应生成磷酸钙沉淀,能有效去除水体中的磷[48-49]。

焙烧温度由1 000℃升高至1 100℃时,陶粒的除磷率由97.14%降低到94.93%。水体中的磷经过陶粒的孔隙渗入陶粒内部,陶粒还通过物理吸附作用除磷,但随着焙烧温度的升高,陶粒表面液相逐渐增多,过多的液相会回填陶粒内部孔隙,导致孔隙结构变少,除磷率下降[50-51]。

焙烧时间由5min增加到15min时,陶粒的除磷率变化不大,焙烧时间对陶粒除磷率的影响极小。

3.2.4 正交试验结果小结

石灰石用量对陶粒的除磷率有极显著影响,石灰石为13%时,陶粒的除磷率达到最优值。焙烧温度对陶粒的吸水率和除磷率有显著影响,对陶粒的抗压强度有极显著影响。焙烧温度为1 000℃时,陶粒的吸水率和除磷率达到最优值,焙烧温度为1 100℃时,陶粒的抗压强度达到最优值。焙烧时间对陶粒的抗压强度有显著影响,在焙烧时间为15 min时,陶粒的抗压强度为最优值。

综合分析,本试验所制水处理陶粒需要较高的吸水率、除磷率和一定的强度。因此,制备陶粒的最佳工艺为石灰石用量13%、焙烧温度1 000℃、焙烧时间15 min。

3.3 底泥陶粒的性能分析

根据单因素试验和正交试验结果,确定了底泥陶粒的最佳原料配比和焙烧工艺,在此工艺条件下制备的陶粒堆积密度为725.52 kg/m3,表观密度为1 326 kg/m3,吸水率为25.00%,抗压强度为3.32 MPa,除磷率为98.69%,其余指标的测定结果与《水处理用人工陶粒滤料》(CJ/T 299—2008)中人工陶粒滤料项目指标进行比较(表6),结果表明:底泥陶粒的各项指标均满足要求。

表6 最佳工艺条件下所制备底泥陶粒的性能指标Table 6 Performance indexes of sediment ceramsite in the optimal process

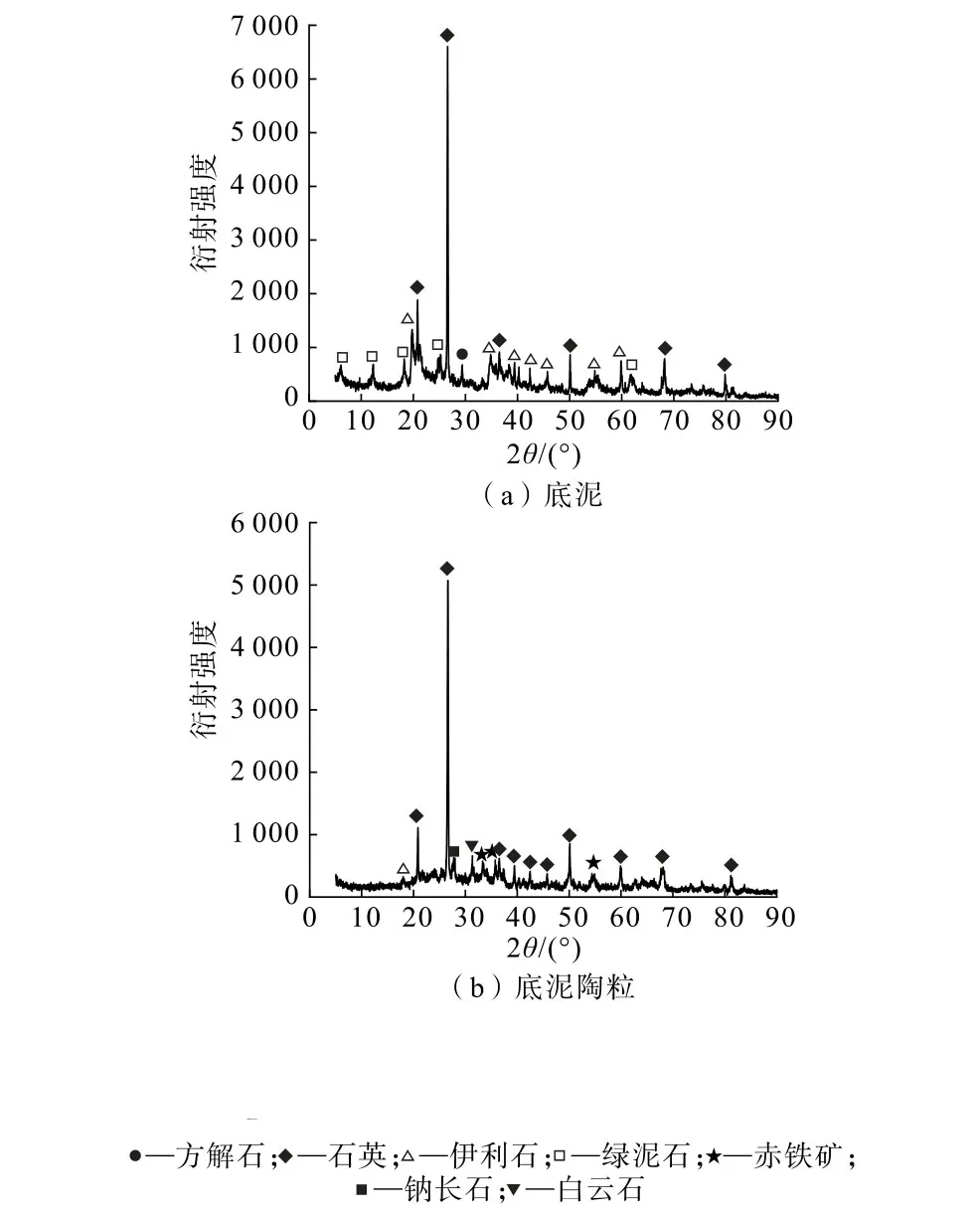

3.4 底泥陶粒的XRD分析

底泥和底泥陶粒的XRD分析结果如图4所示。

图4 底泥和底泥陶粒的XRD图谱Fig.4 XRD patterns of sediment and sediment ceramsite

由图4可知:底泥主要矿物成分为方解石、石英、伊利石和绿泥石,陶粒主要矿物成分为石英、赤铁矿、钠长石、伊利石和白云石。石英高温焙烧时物理和化学性质稳定,而方解石高温下易分解产生气体,制备陶粒时有利于烧制和膨胀,伊利石是一种富钾的硅酸盐云母类黏土矿物,其中包含少量的绿泥石。高温烧制陶粒的过程中,底泥中的方解石已耗尽,而陶粒中的石英和伊利石主要源自底泥中的石英和伊利石,焙烧过程中衍射峰强度均降低,钠长石和白云石是在高温反应下通过分解和重组形成的硅酸盐矿物和碳酸盐矿物。

3.5 底泥陶粒的微观形貌分析

采用扫描电子显微镜(SEM)对底泥陶粒分别放大1 000倍和3 000倍进行观察,结果如图5所示。

图5 底泥陶粒的SEM图Fig.5 SEM images of sediment ceramsite

由图5可知:底泥陶粒表面粗糙且凹凸不平,有较多块状物质,还有丰富的不规则孔隙结构。这是因为原料中的产气成分在高温焙烧时发生反应生成大量的气体,气体向外逸出时会被熔融液相包裹,在陶粒表面和内部形成大量气孔。另外,陶粒的孔间壁致密且厚实,具有牢固的孔状骨架结构,为陶粒提供了一定的强度保证。

3.6 底泥陶粒的重金属浸出毒性分析

底泥陶粒的重金属浸出毒性分析结果如表7所示。

表7 底泥陶粒的重金属浸出毒性分析结果Table 7 Analysis results of heavy metals leaching toxicity of sediment ceramsite mg/L

由表7可知:底泥陶粒浸出液中重金属浓度远低于《危险废物鉴别标准浸出毒性鉴别》(GB 5085.3—2007)中规定的浸出液浓度阙值。结果表明,采用高温烧结法制备陶粒能将重金属固定在陶粒结构中,有较强的稳定和固定作用。将底泥陶粒用于水处理不会对环境造成二次污染。

4 结 论

(1)通过单因素试验和正交试验,确定底泥陶粒适宜的制备工艺为:底泥、膨润土、淀粉及石灰石质量比为 70∶30 ∶10 ∶13,预热温度 400℃、预热时间10 min、焙烧温度1 000℃、焙烧时间15 min。在此工艺条件下制备底泥陶粒堆积密度为725.52 kg/m3,表观密度为1 326 kg/m3,吸水率为25.00%,抗压强度为3.32 MPa,除磷率为98.69%。

(2)底泥陶粒的吸水渗透性好,内部孔隙较丰富,有较好的吸附特性和一定的强度,且表面粗糙,有利于微生物的附着,可用作水处理用滤料。同时,底泥陶粒浸出液中重金属浓度远低于阙值,用作水处理滤料不会产生二次污染。