组合夹具拼装系统的存储方案和误差计算研究

2022-12-05欧彦江沈德章刘志晖

欧彦江 沈德章 刘志晖 罗 婷

(成都工贸职业技术学院,四川 成都 610034)

0 引言

组合夹具是一种标准化、系列化、通用化程度高的工艺装备,是一种由大量不同的标准件组成的、可实现实时拆装的夹具系统。传统的拼装设计过程存在耗时、费力、效率不高等问题,新手无法胜任该项工作,且新手培养周期长,拼装经验无法具象化、传承困难等。

为了解决上述问题,使用计算机技术来构建组合夹具计算机辅助拼装系统是一种常见的策略。近年来,国内外研究者对组合夹具计算机辅助拼装系统进行大量研究,并取得不少成果。组合夹具的计算机辅助拼装系统的研究主要涉及3个方面。①计算机辅助拼装智能化。目前,该领域的研究成果有基于专家系统的组合夹具智能系统[1],基于广义映射原理开发的组合夹具拼装系统[2],吴玉光[3]针对棱柱形零件提出一些新的定位和夹紧方案,基于常用工业软件(如SolidWorks[4]、Pro-E[5]等)进行组合夹具参数化设计,以及在组合夹具自动化拼装系统中运用基于实例推理、基于规则推理、模糊决策等[6-9]。此外,还有一些涉及组合夹具辅助拼装系统实现[10-12]、组合夹具拼装方案改进[13-14]等研究。但从已有文献来看,上述研究多集中在理论和方法研究层面,距离真正实现拼装方案的自动匹配还有不小的差距。②拼装方案的存储。每一个经过实践验证的拼装方案都是宝贵的经验,为以后的拼装设计提供思路,提高设计效率。随着组合夹具辅助拼装系统使用时长的增加,要存储的拼装方案越来越多,对系统造成的压力也越来越大。如何有效减少拼装方案存储所需空间,同时提高方案的调用效率,是辅助拼装系统最终实用效果的关键。目前,国内外关于这方面的研究相对较少,吴斌[15]提出的典型路径存储方法和卢文轩[16]采用的零件族表法建模构建的多层实例库方法。③拼装方案的误差计算。在使用组合夹具进行工件加工时,不同的组合夹具拼装方案会产生不同的加工精度。传统的组合夹具在进行拼装方案设计时,要将设计好的组合夹具方案在线下拼装好,安装到机床上进行试加工,对试加工后的工件进行检测,才能确定该拼装方案能否满足加工精度要求。目前,暂时没有这方面的研究成果发表。

综上所述,本研究基于PRO/E Wildfire5.0软件来构建槽系组合夹具标准元件库,并使用VC6.0结合Pro/Toolkit进行二次开发,采用ProductView Express构建元件和拼装方案预览窗口的方法来建立组合夹具辅助拼装系统,提出一种基于节点树的拼装方案存储方法,并建立拼装方案参数化存储模型,同时将夹具的误差计算引入到组合夹具的计算机辅助拼装中,从而提高拼装设计的效率。

1 组合夹具拼装方案描述与拼装方案存储

1.1 拼装方案问题描述

设计人员根据零件的加工要求,运用不同的组合夹具元件来搭建适合该零件加工的专用夹具方案。拼装方案应满足加工精度的要求。组合夹具拼装实例表达涉及问题的描述、拼装经验及拼装结果等[13]。

1.2 拼装方案的存储

在系统中存储大量成熟拼装方案可提高组合夹具计算机辅助拼装系统的拼装效率,存储的成熟拼装方案越多,设计人员可参考的思路就越多,拼装方案的设计效率也就越高。

在组合夹具计算机辅助拼装系统中,所有的组合夹具元件是通过三维建模,以实体的形式进行存储。组合夹具的拼装方案是由若干元件构成,存储时会将所有涉及到的元件三维模型再存储一次,造成存储空间的浪费。系统使用时间越长,存储的拼装方案就越多,系统存储空间被浪费的就越多。

为了解决上述问题,本研究提出一种基于节点树的拼装方案存储法。在Access中建立了组合夹具标准元件数据库,包括一个数据表(含有七个字段)。在存储拼装方案时,只用存储拼装方案中的每一个元件的参数信息和拼装信息,每一个元件的拼装信息都包括其对下一级元件和上一级元件的指向信息,每一个元件就是一个节点,依据上级信息和本级信息对其进行定义,通过指向下一级的信息进行生长。由此,所有的拼装元件信息以节点为基础构成一个树状的有向图(即节点树)。每一个节点都包含上级、本级和下级的信息,上级和下级的指向信息可以是多维的,所有的指向信息都在元件的装配特征中。

节点树的搜索有两步,即根节点的选择和节点树的生长。①根节点的选择。节点树的根节点是节点树生长的基础,是节点树的起点,选择拼装方案的最底层元件作为节点树的根节点,即没有父项装配信息的元件。②节点树生长。选择好根节点后,判断当前节点是否为终端节点。如果是,则节点树生长结束;如果不是,则选择下一节点,使节点树继续生长。下一节点的搜索空间限定在该元件的邻接元件中。遍历所有以本节点为父项装配信息的元件,将其作为节点树的下一个节点。然后再依次遍历所有以第二层树节点为父项装配信息的元件,作为节点树的第三层树节点,以此类推,直到完成所有节点的选择。

搜索完成的节点树以数据表的形式存入数据库中。在调用该拼装实例时,系统依照节点参数调用元件来进行装配,可减小对系统存储空间的负担。图1为节点树搜索案例,图中标号为各元件装配的顺序。

图1 节点树搜索案例

2 误差分析

本研究将一种组合夹具综合误差分析的计算模块引入计算机辅助拼装系统中,将该模块作为组合夹具计算机辅助拼装系统精度的检测环节。该模块能根据工件加工方式的不同,对拼装方案的加工误差进行计算和分析,最终得出该拼装方案可能达到的加工精度,并将其作为拼装方案是否合格的判断依据。

组合夹具拼装方案的误差分析有工件的定位误差分析、组装误差分析、刀具误差分析等。应用组合夹具对零件进行加工时,上述误差会在不同程度上对零件的最终加工精度产生影响,设置每个分项误差的权重并进行计算,即可得到组合夹具拼装方案的综合误差,对比加工精度要求和计算得到的综合误差,即可知拼装方案是否满足要求。

2.1 工件的定位误差

定位误差是由工件在组合夹具中定位不准造成的,其主要受定位方式和加工基准的影响。本研究以槽系组合夹具的钻夹为例,将定位方式分为以平面为定位基准、以外圆柱面为定位基准、以内圆柱面为定位基准、以外圆柱面和平面为定位基准等方式,每种定位方式还可细分为不同的定位方式。根据定位方式的不同,选择不同的加工基准要求和加工参数要求,从而计算出工件的定位误差。

2.2 组装误差

组装误差是指由组合夹具自身精度引起的、在组装过程中产生的累积误差。按照对应的加工方式和精度要求将组装误差分为5种。根据不同的分类来输入不同的加工参数,则可得到组装误差的计算结果。

2.3 刀具误差

刀具误差是指钻削加工中因对刀偏差、刀具磨损以及刀具轴线相对于导套孔偏斜所引起的误差,其会对工件最终的加工精度产生影响。本研究的刀具误差是指刀具轴线相对于导套孔的偏斜所引起的误差,计算过程中要考虑刀具的参数和导套的各种尺寸。

2.4 综合误差计算

在完成上述误差计算后,根据预先设置的分项误差权重,计算得到综合误差,并和本道工序的加工精度要求进行比较,即可得到综合误差是否满足要求。

3 应用实例

本研究以PRO/E Wildfire5.0软件为基础,按照行业标准JB 3930-85构建槽系组合夹具标准元件库,并使用VC6.0结合Pro/Toolkit进行二次开发,建立组合夹具辅助拼装系统,实现对拼装方案的节点树存储和综合误差计算。

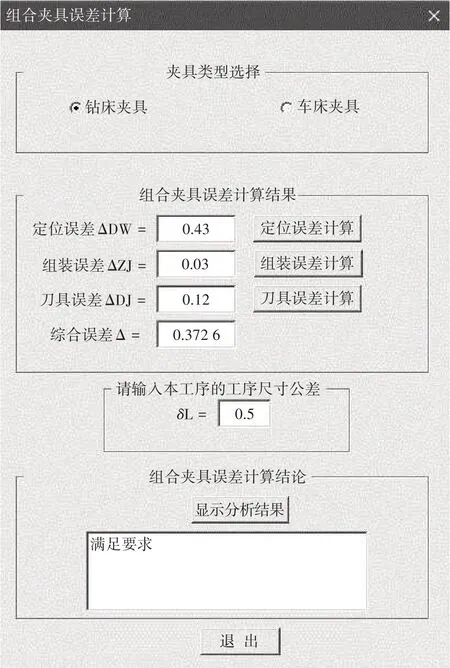

拼装设计过程示例见图2、图3。经过交互式拼装设计,得到图2所示的拼装方案。拼装方案按照节点树方式进行存储。同时,计算拼装方案的定位误差、组装误差、刀具误差,得到拼装方案的综合误差。经过比对,计算所得的综合误差小于本道工序所允许的公差,得出本次拼装方案满足要求的结论(见图3)。

图2 拼装方案结果

图3 综合误差计算

4 结语

为了能有效减少组合夹具拼装实例对计算机辅助拼装系统存储空间的需求,提高系统运行的稳定性和可扩展性,提出一种基于节点树的实例存储方法。存储时只要将节点树的参数化信息进行存储,不用存储拼装实例中的元件模型,减少对存储空间的需求。为实现对拼装方案加工精度的实时评估,本研究将误差分析模块引入系统,不用线下试加工就可评估拼装方案的精度,从而提高工作效率。最后基于PRO/E Wildfire5.0开发了组合夹具辅助拼装系统,验证了存储方法和误差分析计算的可行性。