汽车分体式车门油漆开裂锈蚀的改善

2022-12-03郑健峰陈张烽刘涛肖永松聂世锋

郑健峰,陈张烽,刘涛,肖永松,聂世锋

浙江豪情汽车制造有限公司 浙江临海 317000

在当前汽车车门生产制造中,分体式车门仍然是一种普遍使用的车门结构,分体式车门与整体式车门相比,模具成本较低,材料利用率较高,生产效率也比较高,受到很多车企的青睐。但是分体式车门有一个普遍的问题,就是车门窗框与车门内板搭接处容易受力,导致该部位油漆开裂。车门该部位开裂后在使用过程中会产生锈蚀出现锈迹,对整个分体式车门的耐久性和防腐性能产生重要影响,影响车门的外观质量,从而引发消费者投诉索赔更换车门处理。

根据某品牌车企2022年上半年售后数据统计,市场上由于车门开裂锈蚀问题引发客户投诉报废更换车门达到26起,在带来极大售后成本的同时,还严重影响该企业的品牌形象。本文就分体式车门窗框与内板搭接处油漆开裂导致性能失效案例进行探究分析,并提出相应的解决方案。

故障模式分析

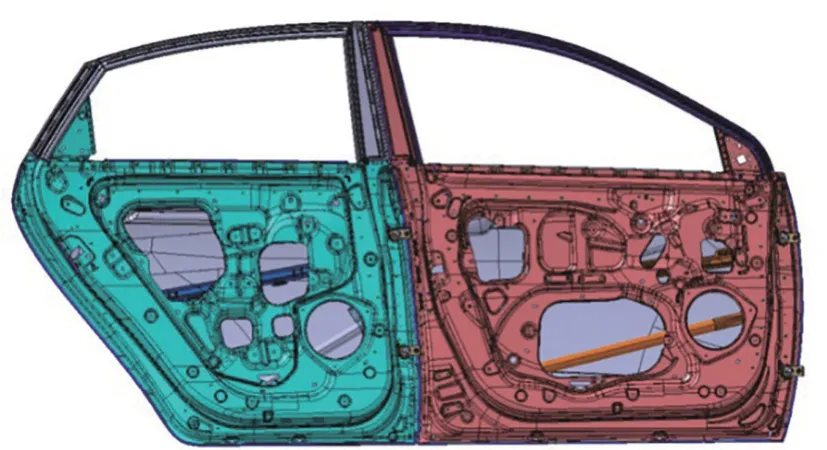

分体式车门的窗框与车门本体是通过点焊、弧焊来进行焊接连接的,窗框与车门本体搭接处有明显的焊接接口,且该部位均外露可视。分体式车门的结构特性导致窗框与内板搭接处在车门制造生产及客户使用过程中容易产生油漆开裂而产生锈蚀,如图1所示。

图1 开裂腐蚀高发部位

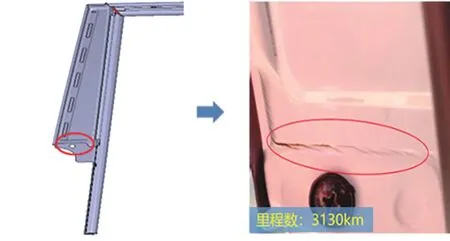

1)车门窗框单件开裂锈蚀。B柱车门窗框单件总成内板与外板未包边侧出现开裂锈蚀问题,如图2所示。

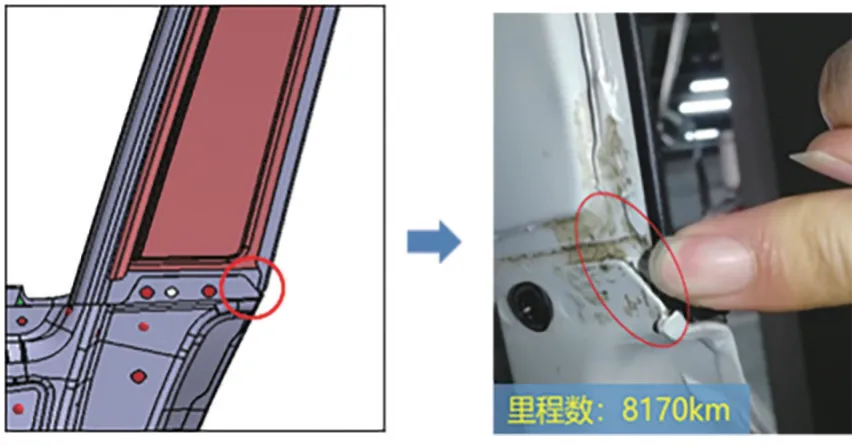

2)车门窗框与内板搭接B柱处开裂锈蚀。车门窗框与内板搭接处水切安装面内侧点焊,焊接区域出现开裂锈蚀问题,如图3所示。

3)车门窗框与内板搭接弧焊处开裂锈蚀。车门窗框与内板搭接处区域,弧焊焊接区域出现开裂锈蚀问题,如图4所示。

图2 车门窗框单件

图3 车门窗框与内板点焊搭接处

图4 车门窗框与内板弧焊搭接处

故障机理产生分析

对于第一种车门窗框单件开裂,主要是因为窗框单件总成B柱窗框为滚压包边工艺,这种滚压包边与车门涂胶液压包边相比强度较低,窗框在车门调整、反复开关使用过程中,窗框内外板会出现一定量的窜动,从而导致该部位出现开裂问题。

对于第二种车门窗框与内板搭接B柱处开裂,主要是由于窗框与内板搭接点焊区域未进行充分的焊接强度分析,未对点焊工艺进行合理的规划分析,导致该部位点焊强度不足,在水切安装、面差调整及车门反复关闭受力的情况下均会出现开裂问题。

对于第三种车门窗框与内板搭接弧焊处开裂,车门窗框与内板A柱搭接处为圆弧形搭接结构,窗框与内板存在一定的匹配间隙,无法做到完全贴合匹配的状态,同时为了减少该部位的焊接变形、减少焊接飞溅和打磨量,该部位往往采用点状弧焊来进行焊接,很多车型由于弧焊位置设置不合理,导致该部位出现开裂问题。

改善实施

通过实车排查,发现很多车企为了改善分体式窗框与内板搭接开裂问题不计成本地增加弧焊点,未对开裂部位的零件结构及焊接可行性进行深入分析,导致焊接工艺的选择以及焊点位置选择不是最优,也不是最终客户所期望达到的品质。最终的结果是保证了结构强度,却牺牲了车门表面的美观性,影响了产品的竞争力。针对以上三种开裂锈蚀情况,如图5所示,通过结构、强度、精度这三方面系统性地分析改善,从根本上解决了分体式车门框开裂锈蚀的难点问题。

图5 开裂改善焊接工艺

1.车门窗框单件开裂锈蚀改善

通过对窗框总成B柱零件结构进行分析发现,窗框内外板在X方向和Y方向由于包边限制不存在活动量,但是在Z方向由于窗框下部内外板无任何连接强度保证,导致受力后Z方向出现窜动。为了改善窗框单件总成的结构,通过使用单面点焊机在下部增加2个单面点焊焊点(见图6),来消除窗框内外板Z方向的窜动,从而消除开裂锈蚀问题。单面点焊相对于弧焊焊接,焊接成本低且焊点美观,同时焊接飞溅少,焊接后无需打磨抛光处理。

图6 增加2个单面点焊焊点

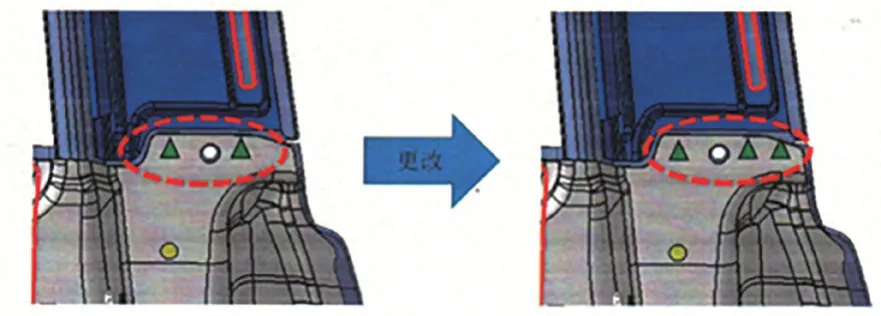

2.车门窗框与内板搭接B柱处开裂锈蚀改善

通过对窗框与内板搭接处的焊接强度进行分析发现,按照2点的焊接工艺进行焊接后,无法满足该部位窗框与内板的焊接强度。经过焊接可行性对比分析,发现增加点焊比弧焊更合理,保证强度的同时又保证美观度,该部位焊点由2点焊接改为3点焊接,如图7所示,大大增加了焊接的结构强度,从而消除开裂锈蚀问题。

图7 调整点焊焊接工艺

3.车门窗框与内板搭接弧焊处开裂锈蚀改善

通过焊接结构分析发现,该部位弧焊焊点设置不合理,无法保证窗框与内板的搭接强度。通过增加一个弧焊焊点(见图8),使2个弧焊点与一个钣金接触点形成一个三角强度保证区。焊接弧焊点可以被车门密封条和车门内饰板遮挡,不仅保证了窗框与内板的焊接强度,消除该部位开裂锈蚀风险,而且保证了车门的美观度。

图8 调整弧焊焊接工艺

4.车门总成尺寸匹配精度管控提升

建立车门尺寸精度管控联防机制,从车门单件尺寸到车门总成焊接尺寸,再到最后车门总成装车匹配,这三个过程分别制定合理的检测频次,时时测量反馈数据变化情况,进行分层联防管控,不断提升车门的制造精度,消除匹配差异。同时通过加严车门间隙面差管控,标准公差由原先的±0.7mm缩小为±0.5mm,减少极差带来的尺寸影响,从而不断提高车门的匹配精度,降低车门尺寸数据的波动,从而降低用户在使用过程中由于车门装配精度不标准而导致的开裂问题的发生。

效果验证及提升

改善后,分体式车门窗框与内板搭接处油漆开裂故障明显下降。根据某车型的数据统计(见图9),发现从3月份改善实施开始后开裂故障率出现明显的下降,从5月份开始开裂问题陆续下降到0。

图9 改善效果统计

结语

针对分体式车门窗框与内板搭接处油漆开裂问题进行全面系统的分析,结合生产过程中的故障件以及市场实车案例进行分析,并将合理有效的改善措施进行总结固化,并通过前期的车门开发设计来进行实施规避,从而降低分体式车门开裂锈蚀问题的发生。