热管冷却对压电换能器振动稳定性的影响

2022-12-02刘世清樊叶萍麻磊磊高晓蕾

刘世清,樊叶萍,麻磊磊,高晓蕾

(浙江师范大学 物理与电子信息工程学院,浙江 金华 321004)

在超声焊接、加工等技术领域,换能器通常工作于大功率振动状态[1-4]。由于材料的机械损耗、压电陶瓷的介电损耗以及换能器因负载变化与电源阻抗失配引起的功率损耗等原因,换能器在长时间工作下会出现严重的发热现象[5-7],进而引起换能器输入阻抗、电容等机电参数变化,并导致其共振频率漂移、位移振幅衰减以及电声效率急剧下降,甚至会导致压电陶瓷退极化等一系列问题。因此,换能器的发热问题是长期困扰业界的关键技术难题之一,如何有效控制压电超声换能器在大功率工作状态下的发热升温具有重要意义。

目前,针对大功率超声换能器的散热降温主要采用自然风冷、水冷或风水混合冷却等方式[8],但此类传统降温方式存在以下不足:一方面冷却效率较低,且需要外部动力驱动,增加了额外能耗;另一方面,传统的风冷或水冷是一种外部降温方式,由于压电陶瓷材料导热性能差,其内部温度仍然很高。文献[9]对直径25.4 mm的PZT压电陶瓷棒发热情况进行了研究,当压电陶瓷棒连续高强度工作时,通过水冷方式进行冷却,其表面温度基本能维持在常温,但棒芯温度仍高达200 ℃,接近压电陶瓷的居里温度。过高的温度会加速压电陶瓷老化,甚至使之退极化,严重影响压电换能器的性能和使用寿命。传统冷却方式难以将热量从换能器内部导出,为此迫切需要寻求一种更加行之有效的散热降温方式。

热管是近几十年发展起来的一类新型换热器件,它利用其内部饱和工质的汽化和凝结相变来实现换热,具有高等温性和极高的传热特性,目前已广泛应用于高端电力电子设备的散热降温领域[10-14]。相同工况下,热管的相对换热效率是气体自然对流换热效率的几百倍[15]。研究表明,热管的导热能力是等量铜、铝等优良导体的几百乃至千倍以上。

基于热管优异的传热性能,本文将热管应用于大功率压电换能器的散热降温中。首先,实验测试了有、无热管两种状态下,空载换能器发热的温度场分布;其次,在换能器振动位移节面位置附近耦合热管,对其振动特性进行了有限元仿真;最后,在相同工况的大功率工作状态下,对换能器有、无热管两种状态下的温升进行了实验测试和分析。

1 换能器内部轴向温度分布测试

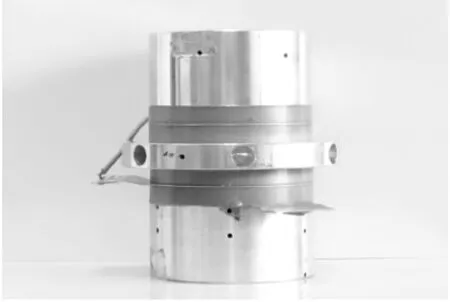

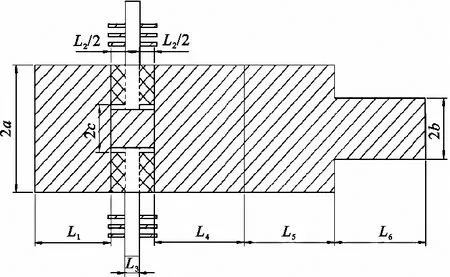

为方便测试工作状态下换能器的温度分布,设计加工了半波长对称结构夹心式压电换能器,如图1所示。换能器设计频率为20 kHz;前、后金属盖板均为硬铝合金,尺寸Ø60×30 mm;压电陶瓷片为PZT4,几何尺寸为Ø60Ø20×7 mm;中央采用铝合金厚电极设计,尺寸为Ø20Ø8×10 mm,并沿其半径方向等弧间隔钻有6个孔径8 mm、深度为25 mm的圆孔,用以安装热管。由于两端严格对称,中央厚电极始终为换能器位移振幅节面位置。组装后的换能器实测频率为19.7 kHz。

图1 对称结构夹心式压电换能器

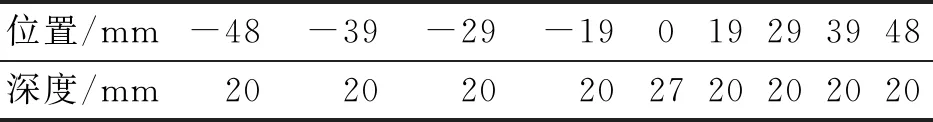

为测试工作状态下压电换能器内部轴向温度场分布,以中央节面位置为原点,在前后盖板中沿轴向钻有一定数量的孔深为20 mm的小孔,中央节面金属圆盘钻孔深度为27 mm、孔径均为1.5 mm,用于热电偶测温布点。布点位置如表1所示。

表1 换能器轴向测温布点位置(节面为原点)

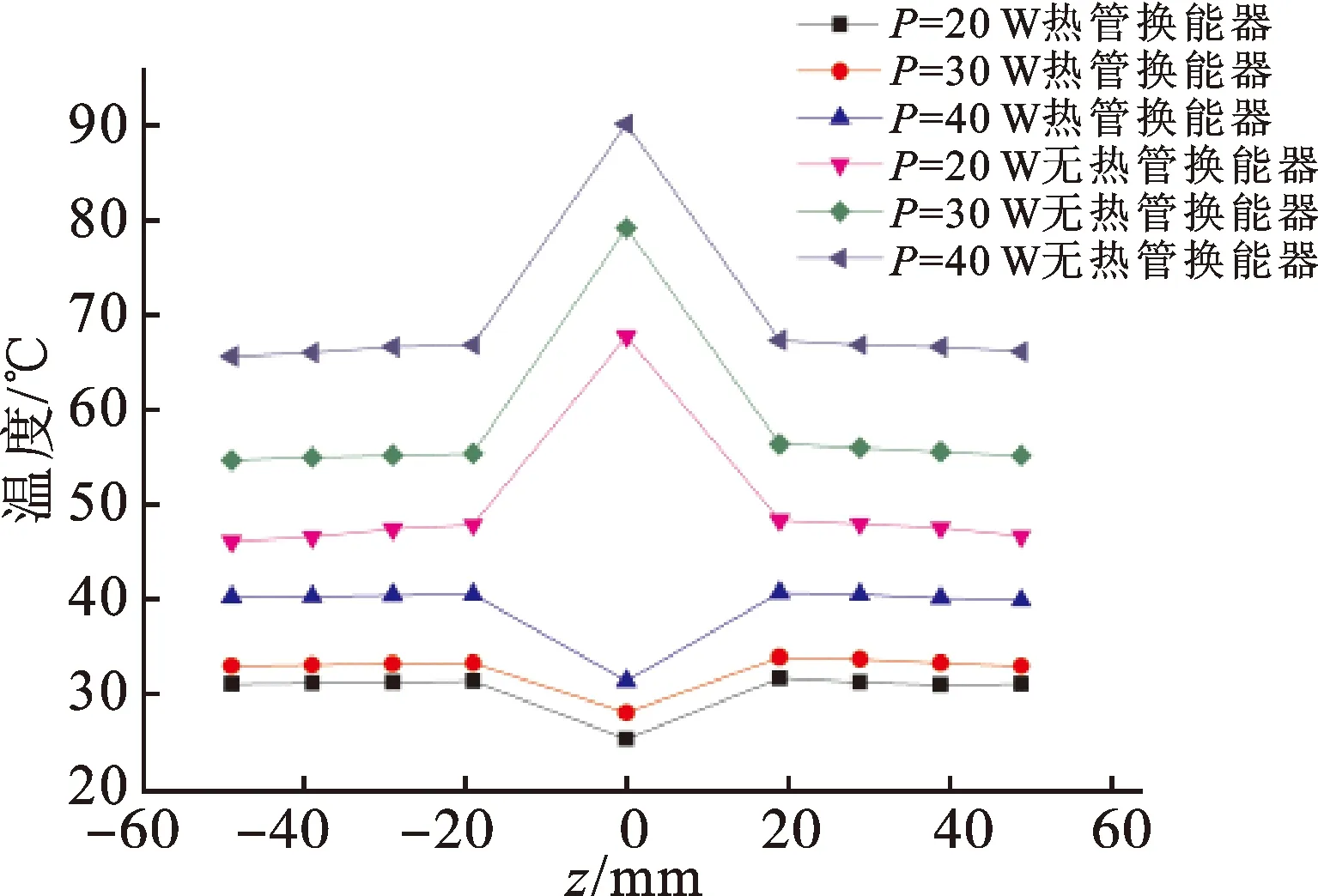

在空载情况下,利用AG1024超声电源对换能器分别施加20、30、40 W的电功率,工作50 min,在环境温度为20 ℃下,利用热电偶对有热管和无热管两种工作状态下的换能器轴向温度分布进行测试,结果如图2所示。可以看出,换能器的温度随功率增大而升高。无热管时换能器中心节面温度最高,并沿两端逐渐降低;节面装有热管时换能器的中心温度较低,甚至低于两端金属盖板的温度。图3为利用德国testo872热成像仪测得的换能器表面热像图。由图3亦可看出,节面附近的压电陶瓷是换能器发热的高温“热点”,这也说明压电陶瓷工作发热占换能器发热的主导地位,其原因是位移节面是应力腹点,容易发热。因此,若将热管安装于换能器振动位移节面位置将有利于提高散热效果。此外,将热管耦合于换能器的节面位置可最大限度地减少热管对换能器振动的影响。

图2 有、无热管换能器轴向温度分布

图3 换能器热像图

图4为中央节面位置安装热管后的对称式结构夹心式压电超声换能器。所用热管直径8 mm、长度20 mm,共6支;每支热管冷凝段耦合有长度为100 mm、直径为40 mm的散热翅片组;热管内部工质为醇水混合液,质量1.3 g;热管工作启动温度约为20 ℃。

图4 热管换能器

2 热管对换能器振动特性的影响

热管的引入势必对换能器的振动特性产生一定的影响,以下主要利用有限元仿真方法研究热管耦合位置、数量以及耦合深度对换能器振幅及共振频率的影响。

2.1 热管耦合位置对振幅的影响

对于图5所示的聚能型夹心式复合压电超声换能器,晶堆中间为厚电极,并耦合以热管,构成热管散热型压电超声换能器。换能器前后盖分别为硬铝合金和不锈钢,压电片为PZT4,热管为烧结粉末毛细吸液芯铜管。为降低网格划分自由度,采用1/6轴对称图形进行建模。换能器各部分尺寸如表2所示。

图5 耦合热管压电换能器示意图

表2 换能器几何尺寸

利用COMSOL Multiphysics 5.4进行有限元仿真,研究热管耦合位置对换能器轴向纵振动位移分布、振速分布的影响。

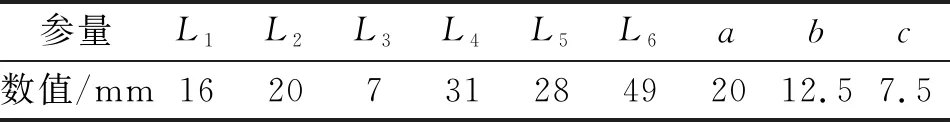

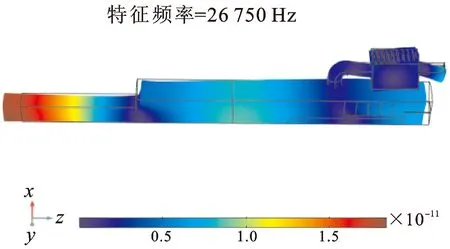

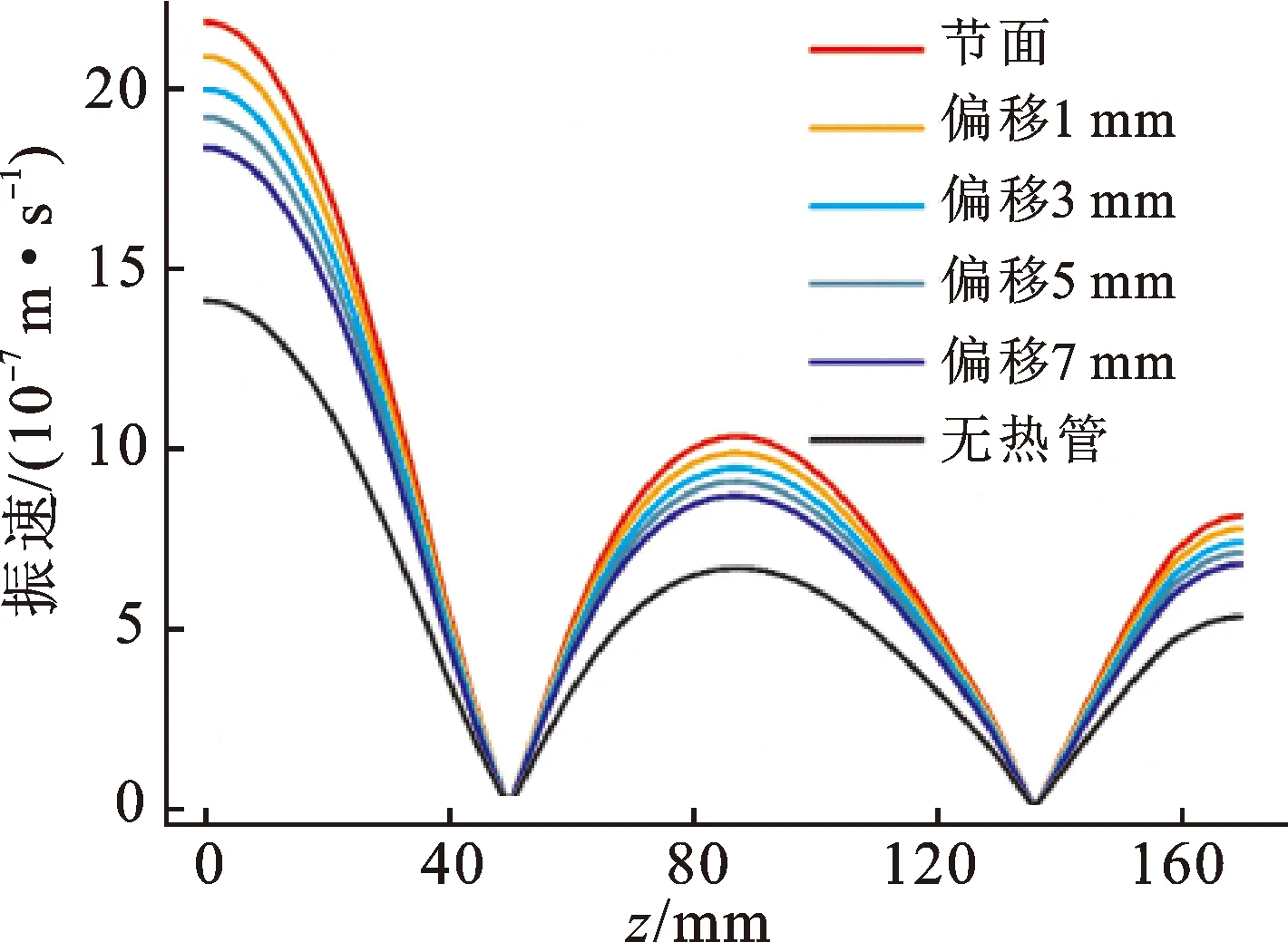

当耦合热管数量N为12支、管径D为5 mm、热管长为150 mm、耦合深度L为10 mm时,通过对热管耦合位置的优化,得到节面耦合热管时换能器的纵向振动模态振型(图6); 仿真得到换能器相应的纵向位移(图7)及振速分布(图8)。由图7、8可以看出,热管耦合在节面位置时换能器振幅及振速最大,并具有较好的振动模态振型;热管偏离节面位置越大,换能器的位移振幅及振速越小;而无耦合热管换能器的位移振幅及振速最小。

图6 热管换能器的纵振模态图

图7 位移振幅随热管耦合位置的变化关系

图8 振速随热管耦合位置的变化关系

2.2 热管数量及耦合深度对换能器共振频率的影响

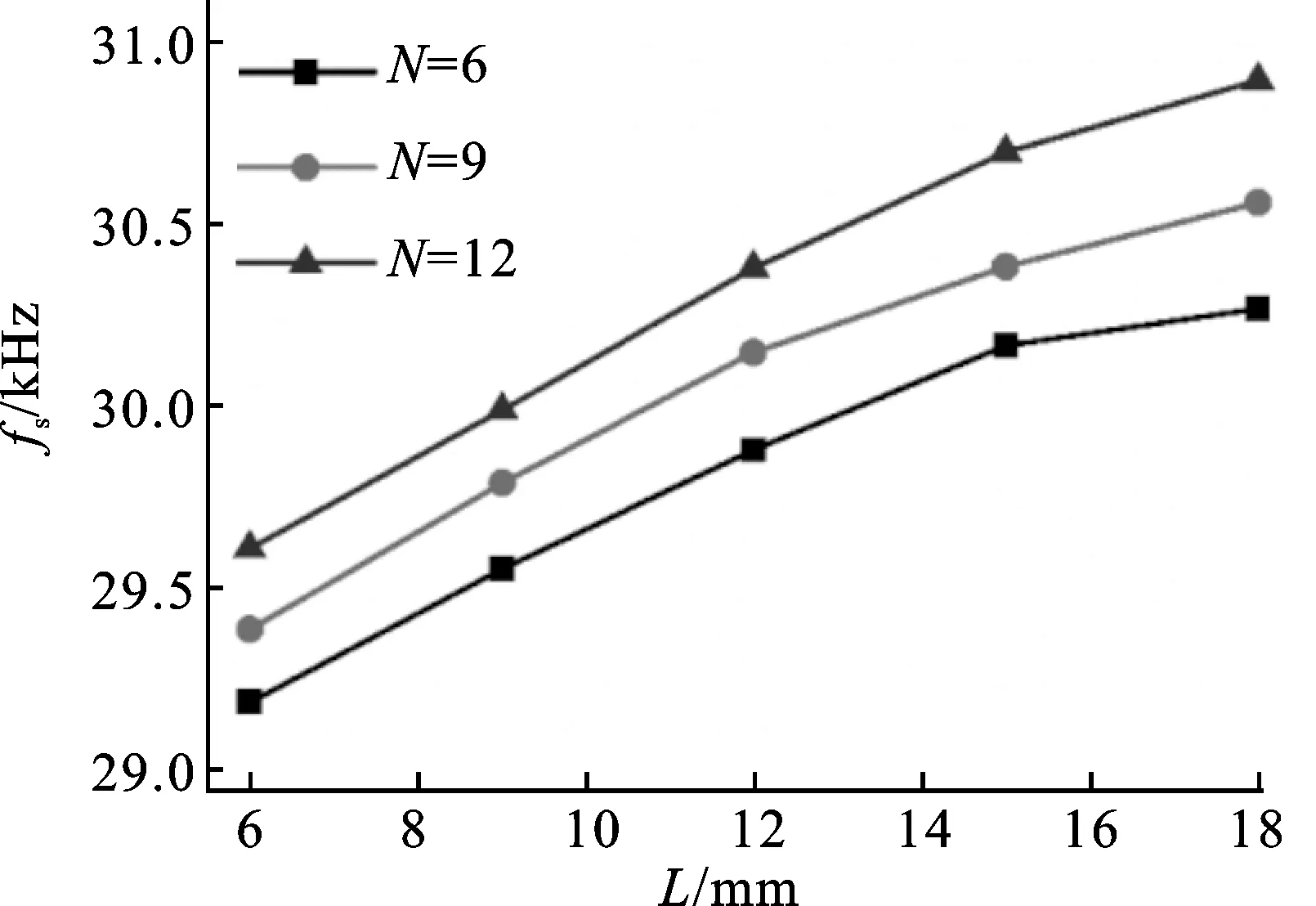

利用有限元数值仿真研究热管数量、耦合深度对换能器共振频率的影响。热管及换能器材料、尺寸同前述。本例中取热管管径D为6 mm,当管数N=6、9、12时,通过仿真计算了换能器纵向共振基频fs随热管的耦合深度L改变的变化关系,结果如图9所示。

由图9可以看出,换能器共振频率随热管数量及耦合深度的增加而升高。相比于无热管换能器,在穿孔位置耦合热管会导致其等效弹性刚度和等效共振质量均增加,但由于热管耦合位置为振动位移节面位置,其是应力腹点和位移节点,在该位置耦合热管所引起等效共振质量的增加对换能器共振频率的影响几乎可忽略,而主要表现为等效弹性刚度的增大,从而导致换能器共振频率的升高。

图9 换能器共振频率与热管数量及耦合深度的关系

3 热管型换能器的温度特性

3.1 换能器温升试验

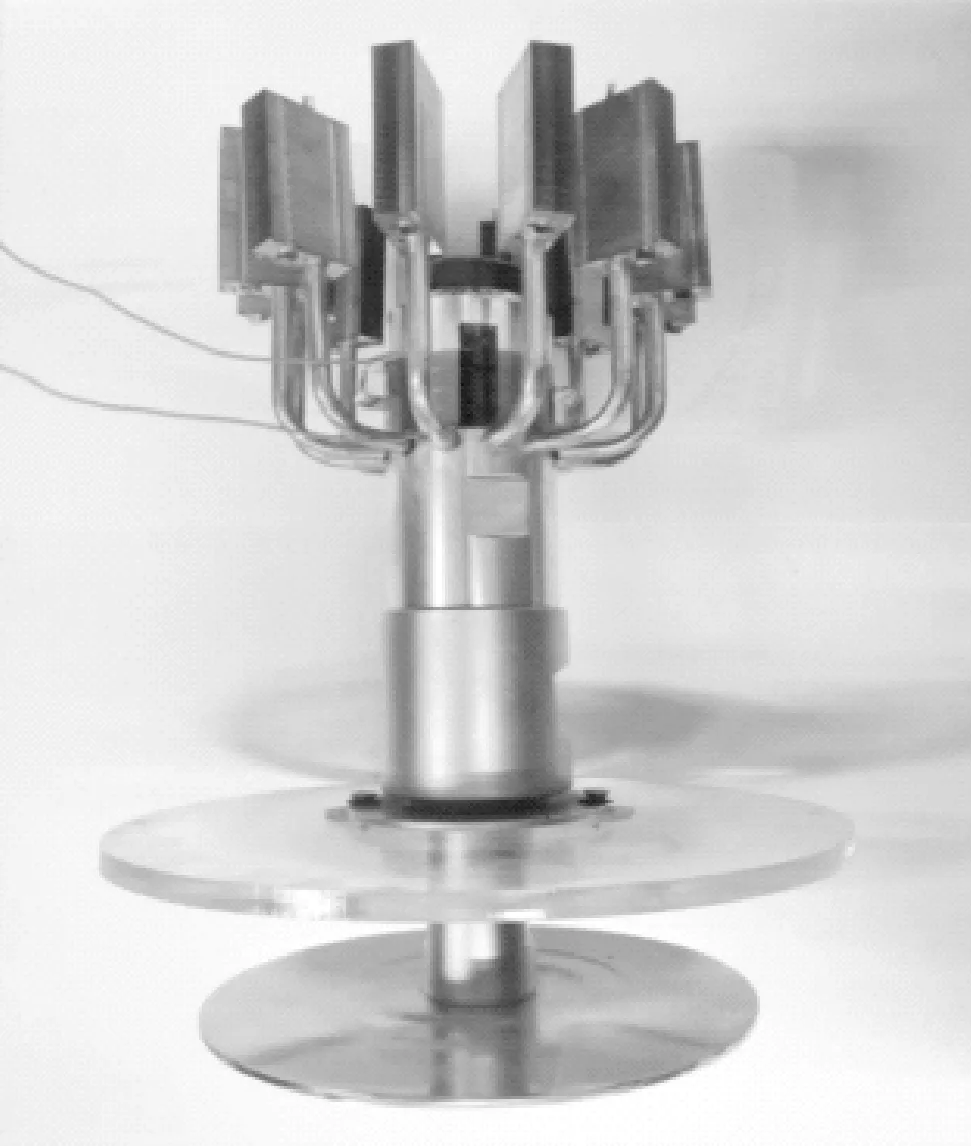

为验证热管对换能器的散热作用,设计制作了热管散热型全波长压电换能器,如图10所示。换能器共振频率为20 kHz;前后盖板均为硬铝,前盖板尺寸为Ø50×18 mm,后盖板尺寸为Ø50×60 mm;压电圆片为PZT4;半波长阶梯型变幅杆材料为钢。L型热管设计在前盖板靠近压电陶瓷节面位置,直径6 mm,长150 mm,数量12支;热管冷凝段均加装铜制散热翅片,以提高散热效率;热管工作启动温度为20 ℃。为便于施加液体负载,换能器变幅杆输出端加装了直径150 mm、厚度3 mm的不锈钢圆盘辐射器。

图10 热管散热型全波长压电换能器

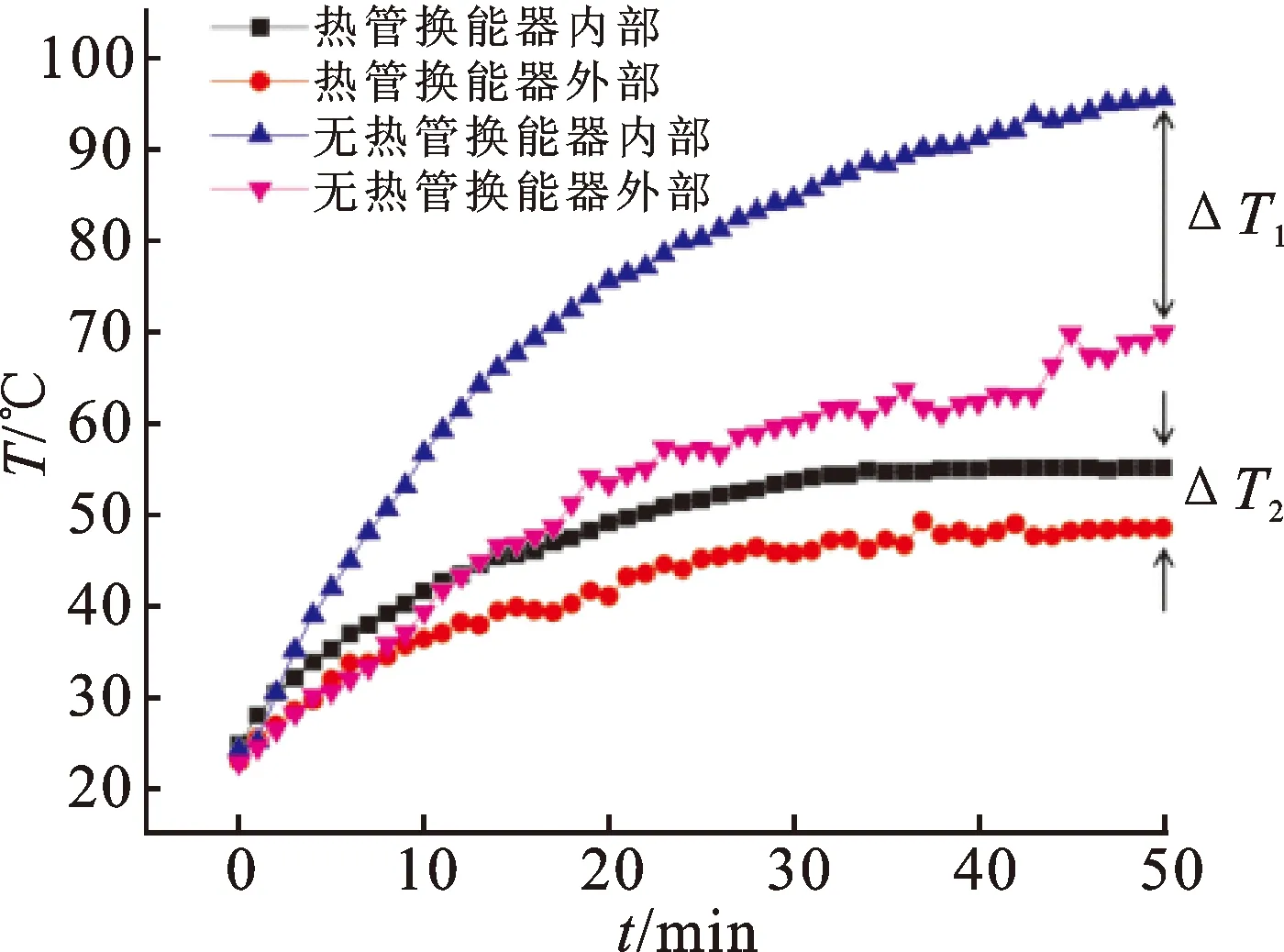

为比较耦合热管换能器与无热管换能器的散热性能。在20 ℃环境下,利用AG1024超声电源分别对有热管和无热管两种情形下的换能器均施加400 W的电功率,以水作为负载介质,利用热电偶测温仪实时测试了换能器在准谐振频率下节面位置处的内部和外部温度,测试时间为50 min,间隔为1 min,结果如图11所示。

图11 换能器温升实验曲线

由图11可以看出,无热管时,换能器内部温度高达95.6 ℃,内外温差为25.7 ℃;而耦合热管后,相同工况下,换能器内部温度为55.0 ℃,内外温差仅为6.6 ℃。可见,热管不仅使换能器的工作温度大幅降低,本实验中安装热管后换能器温升降幅达42.5%,且使换能器内外温度梯度较小,分布更为均匀。

3.2 换能器共振频率及动态电容随温度的变化

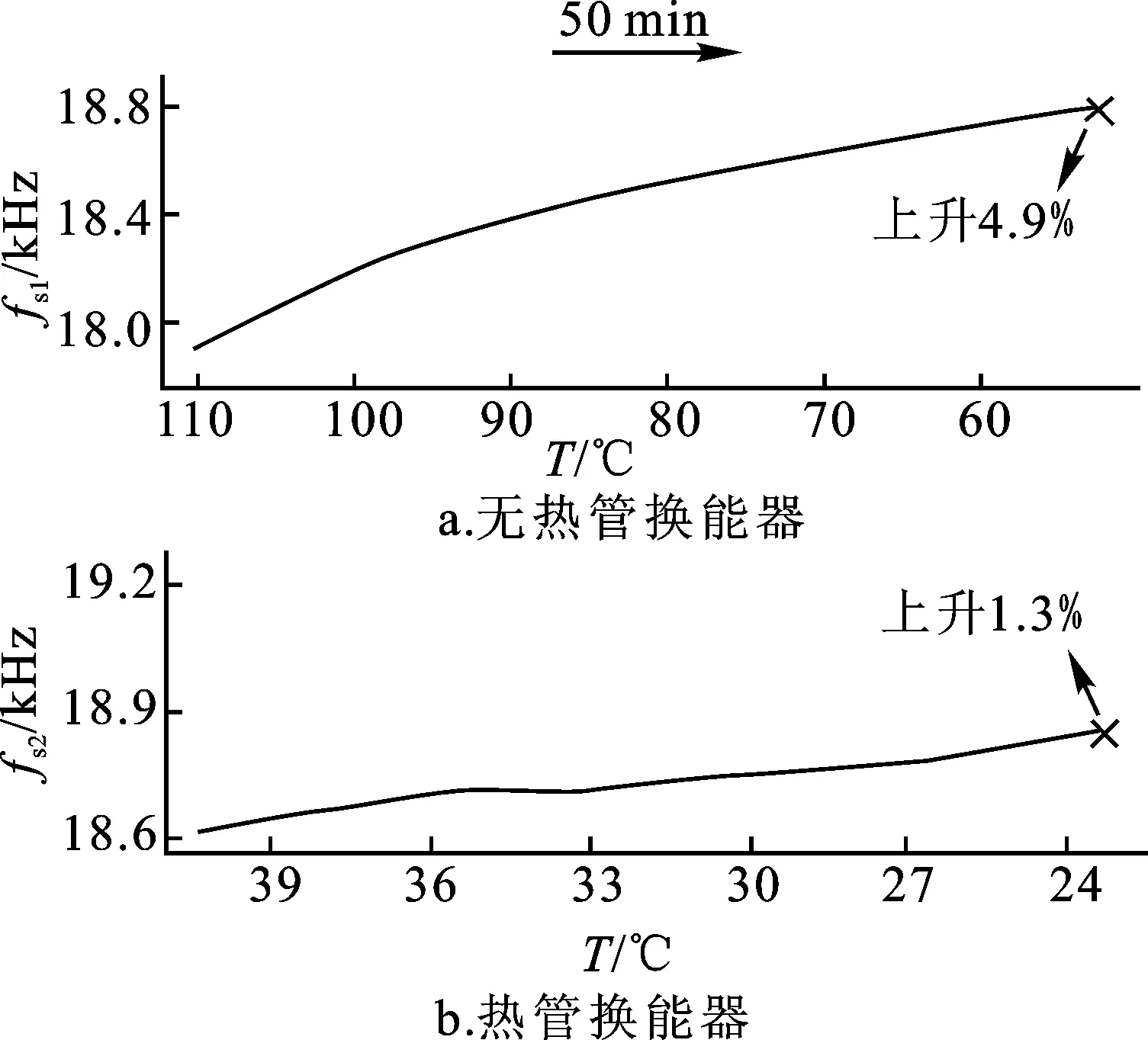

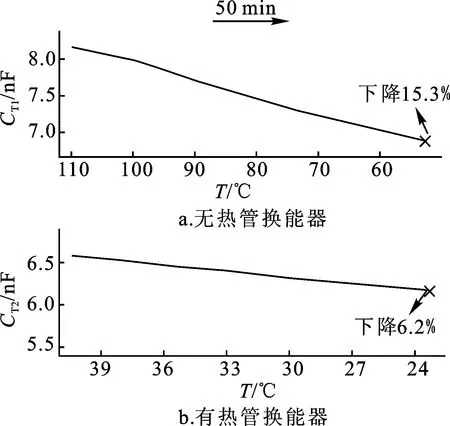

将未耦合热管的换能器在400 W功率下工作至热平衡状态,然后关闭电源使其自然降温,在室温20 ℃下,以1 min为测试间隔,测量了降温50 min换能器的共振频率及动态电容;在相同工况下,对耦合热管后的换能器共振频率及动态电容进行同样测试。换能器的共振频率及动态电容随温度的变化关系如图12、13所示。

由图12、13可知,相同工况下,无热管换能器的共振频率及电容漂移量分别为4.9%和15.3%;而耦合热管后换能器的共振频率及电容漂移量分别为1.3%和6.2%。可见,耦合热管后,换能器的共振频率漂移量大幅降低,降幅达73.5%;同样地,有热管时换能器动态电容漂移量比无热管时降低约59.5%。

图12 换能器频率漂移曲线

由此可见,利用热管可大幅提高压电换能器工作的热稳定性,有利于确保换能器处于较佳的阻抗匹配状态,并维持较高的电声效率。

图13 换能器电容漂移曲线

4 结论

本文提出一种新型热管散热型压电换能器,并对其热稳定性进行了仿真和实验研究。

通过实验测试了压电换能器工作状态下内部轴向温度场分布。结果表明,压电陶瓷工作发热是换能器发热的主要因素。

利用有限元法研究了热管数量、耦合位置及深度对换能器共振频率及振幅的影响。仿真结果表明,热管耦合在换能器节面位置,不仅散热效果好,且有较佳的振动性能。

实验测试了相同工况下,有、无热管两种状态换能器的温升及共振频率随温度的变化关系,研究表明,在400 W负载功率下,换能器安装热管后其温升降幅达42.5%、共振频率漂移下降73.5%、动态电容漂移量下降59.5%,压电换能器的热稳定性大幅提高。

需要指出的是,热管的散热效果不仅取决于热管管径、长度等几何参数,而且取决于其内部工质的类型和质量多少。一般来说,超声换能器系统选用常温热管比较合适,其工作启动温度为20~40 ℃,热管数量需依据热管散热功率及具体对象进行选择。