双空孔间距对爆破槽腔断面大小的影响*

2022-12-02李祥龙张志平王建国王子琛

李祥龙,张志平,王建国,李 强,王子琛

(1. 昆明理工大学国土资源工程学院,云南 昆明 650093;2. 昆明理工大学云南省中-德蓝色矿山与特殊地下空间开发利用重点实验室,云南 昆明 650093;3. 中煤科工集团西安研究院有限公司,陕西 西安 710077)

巷道掘进爆破中,一般只有一个自由面,所受夹制作用较大,通常会留有空孔为岩石破碎提供补偿空间[1]。而空孔数目、间距等参数是提高掘进进尺和掏槽取得成功的关键。目前一致认可的是补偿空间越大,掏槽效果越好,即增加空孔数量或空孔直径,然而大的补偿空间需要牺牲的是钻孔成本。那么,如何让有限的空孔实现最佳的爆破空间补偿效果,是掏槽爆破研究的热点问题。

就掏槽爆破参数优化问题,主要从数值模拟、现场实验等方面进行了研究。Li 等[2]利用数值模拟手段验证了中空孔应力集中效应的存在;Zhang 等[3]提出了掏槽爆破的一种先进的掏槽抛片(CCFT)概念;Sui 等[4]研究了无限岩体在有自由面条件下裂纹扩展过程;单仁亮等[5]模拟研究了不同空孔孔径的直眼掏槽爆破效果,得出孔径对掏槽爆破的效果和振动均有重要影响;汪海波等[6]认为增大空孔直径可提高应力峰值和延长作用时间,空孔周围峰值为无空孔时的2.2 倍;Li 等[7]利用数值模拟手段研究得出两空孔间距越短,止裂作用越强,当两孔间距小于一定值时,可完全阻止外向裂纹;钟波波等[8]利用数值模拟方法,分析得出空孔有导向作用,且与空孔大小无明显相关;材料的非均匀性,对裂纹的扩展方式有显著影响;张召冉等[9]针对含空孔直眼掏槽参数确定没有可靠依据的问题,提出了动态碎胀系数的概念;Gao 等[10]采用ANSYS/LS-DYNA 软件对不同侧压力系数的复杂五孔掏槽爆破进行二维优化模拟研究,结果表明,设置延迟爆轰和孔径以及优化炮眼间距可以优化破岩效果;柴修伟等[11]利用数值模拟软件LS-DYNA 模拟了不同数量的空孔情况下裂纹扩展情况。

鉴于以上研究成果,本文以在研的矿山巷道掏槽爆破掘进效率优化项目为依托,选择双大直径空孔(孔径100 mm)、侧向两孔起爆的掏槽方案,研究同等起爆条件下大直径空孔距离对掏槽槽腔断面大小的影响,以期确定最优的掏槽布孔方式,保证矿山巷道掘进进尺的同时,减少空孔钻凿数量。

1 掏槽爆破的空孔效应

1.1 空孔的自由面作用

起爆后,冲击波随着传播的距离不断衰减,应力也不断下降,逐渐变为压缩波,当压缩波传到空孔孔壁会反射形成拉伸波,与应力波传到自由面的作用相同,因此空孔充当了自由面的作用,有利于岩石破碎。

根据动量守恒定律可推出[12]:

式中:σ 为纵波应力,MPa;τ 为横波应力,MPa;ρ 为岩石密度,kg/m3;cp为纵波波速,m/s;cs为横波波速,m/s;vp和vs分别为质点在波的传播方向和垂直与波的传播方向上的运动速度,m/s。

1.2 空孔的应力集中作用

力学计算和实验研究表明:当应力波传到空孔孔壁时,将产生反射拉应力波并在空孔附近形成拉应力区,最大拉应力峰值将出现在的两孔连心线方向上[13-14]。因此,空孔具有应力集中作用[6]。在某测点的径向压应力峰值为:

式中:σrmax为某点的爆炸径向应力,MPa;p0为孔壁初始应力峰值,MPa;r0为炮孔半径,m;r为某点到炮孔距离,m;a为应力波衰减指数。

切向拉应力峰值可通过径向压应力峰值得到:

式中:b为系数,在爆炸近区b≈1,b值与应力波传播距离成反比,并逐渐趋于稳定。

式中:µ为岩石泊松比。

耦合装药时,孔壁初始应力峰值为[15-16]:

式中:ρe、ρm分别为炸药和岩石密度,kg/m3;D0为爆速,m/s;cp为纵波波速,m/s。

计算可得到某一点切向拉应力峰值σθmax,若切向拉应力峰值σθmax大于岩石的动态抗拉强度σθ,即满足岩石拉裂破坏条件,岩石破碎。

1.3 空孔的卸压作用

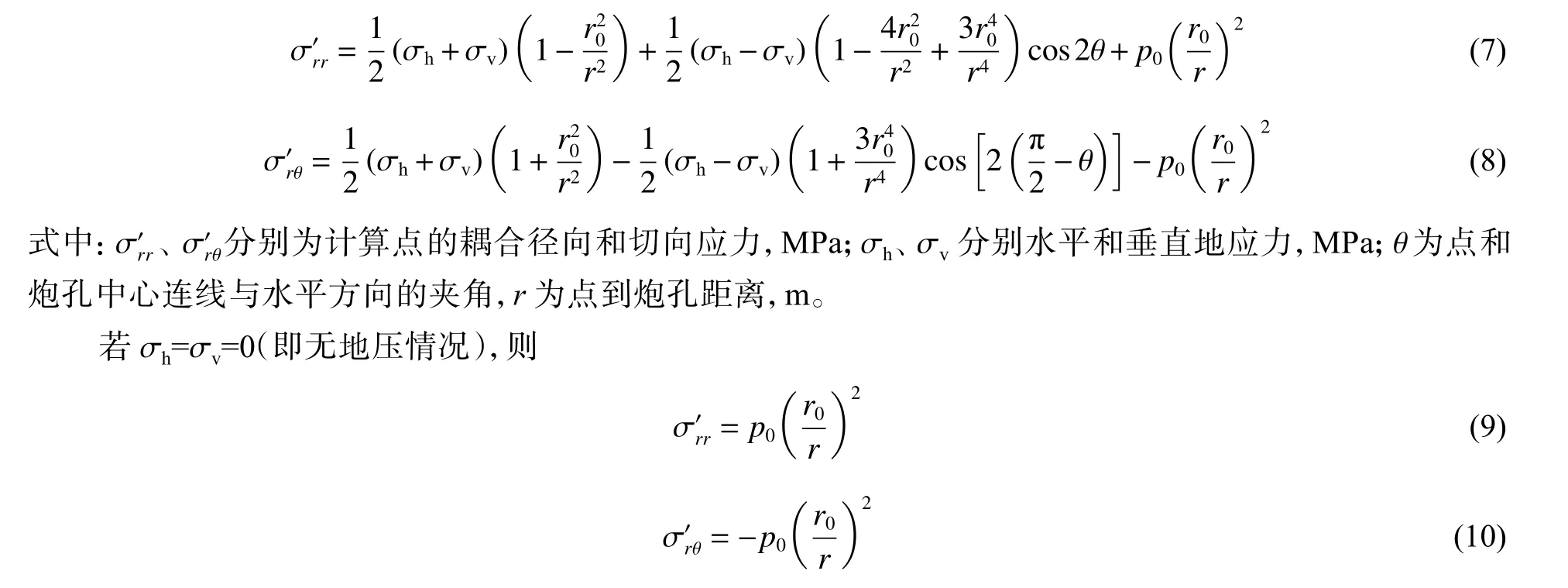

在复杂地压下,根据厚壁圆筒理论,爆炸与原岩应力场耦合为:

空孔使炮孔在径向的抵抗线要远小于轴向的抵抗线,因此,破碎岩体在爆生气体的推动作用下,优先向空孔方向移动,空孔提供的空间可以消掉一定的碎胀压力,有利于岩石抛掷出腔,即空孔的卸压作用。

由上文可知,大直径空孔直眼掏槽机理是应力集中、自由面、空孔的卸压作用共同作用的结果。当爆炸气体产生时,空孔起到自由面作用,为破碎岩体提供一定的碎胀空间,有利于破碎岩体在爆生气体的推动作用下抛出,形成槽腔,即实现空孔卸压作用。下文利用数值模拟手段研究双空孔间距对爆破效果的影响。

2 数值分析模型的建立

2.1 模型尺寸及试验方案

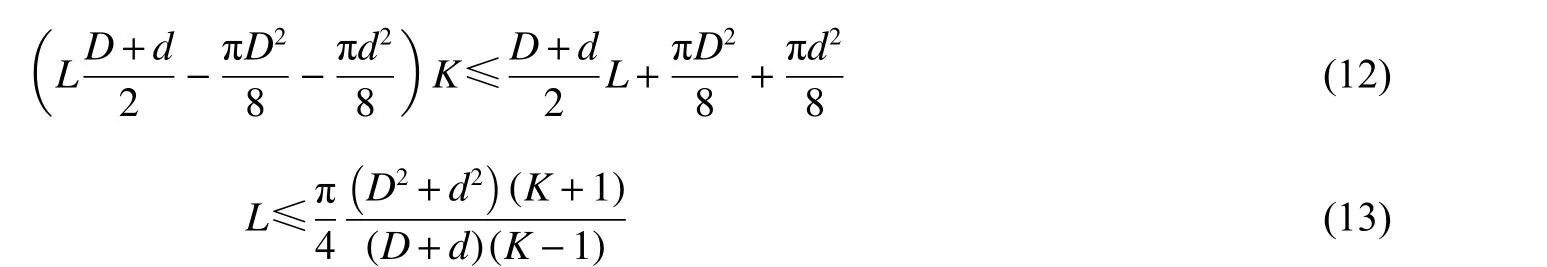

(1) 补偿空间理论

补偿空间应满足矿岩碎胀后所需要的体积,不然就会发生挤死的现象,从而影响爆破效果。其应满足如下关系式:

式中:S1为预爆岩体面积;S2为空孔面积;S3为装药孔面积;K为岩石碎胀系数,K=1.5。

根据图1,可推导出装药孔与空孔距离的关系:

图1 装药孔与空孔的距离关系Fig. 1 Distance between charge hole and empty hole

式中:L为空孔与装药孔的距离;d为装药孔直径;D为空孔直径。计算得到L<32.7 cm。

(2) 炮孔偏斜理论

为防止炮孔间贯穿,需要满足:

式中:H为炮孔深度,a为炮孔偏斜度。

现场使用KJ311 型全液压掘进钻车,炮孔偏斜角度在1°以内,经计算得:L>18.9 cm。所以装药孔与空孔之间的距离范围为:18.9 cm<L<32.7 cm。

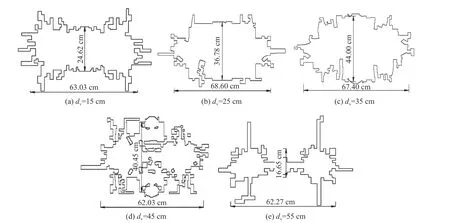

运用ANSYS/LSDYNA 建立有限元二维模型,模型尺寸为4000 mm×4000 mm,边缘定义为无反射边界,装药炮孔直径为50 mm,大直径空孔直径为100 mm,装药方式为耦合装药。沿模型中心横向设置两个装药炮孔,同时起爆,孔距为40 cm,两空孔按模型中心竖向布置,空孔孔距用dv表示,通过上式计算装药孔与空孔之间孔距18.9 cm<L<32.7 cm。根据勾股定理原则可计算出dv最大为51.7 cm,本文将空孔孔距dv设置为15、25、35、45 和55 cm,定义两空孔连心线的中点为P,各炮孔位置及模型网格划分如图2 所示。

图2 炮孔布置及二维模型网格划分图Fig. 2 Layout of blast holes and meshing of the two-dimensional model

2.2 岩石模型

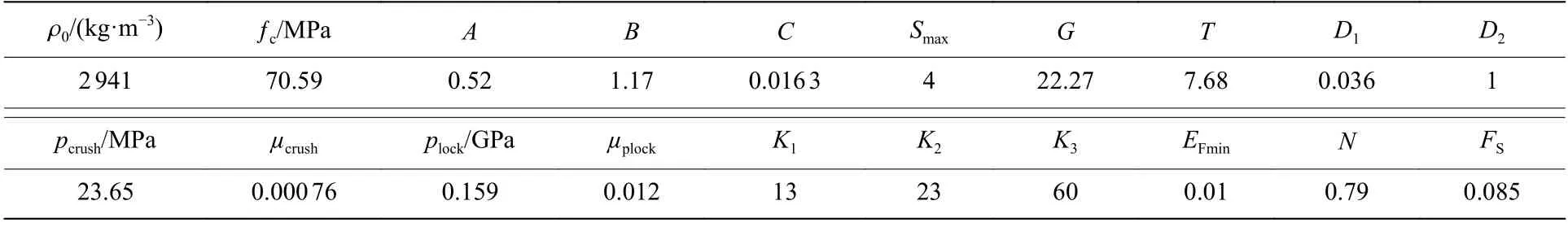

结合相关文献,本岩石模型选用更加适合岩体的爆炸冲击数值模拟的HJC 本构模型[17-18]。根据大红山铜矿试验区域参数[19],确定HJC 本构模型中的矿岩参数见表1。

表1 大红山大理岩HJC 本构模型参数Table 1 Dahongshan marble HJC constitutive model parameters

2.3 炸药模型参数及状态方程

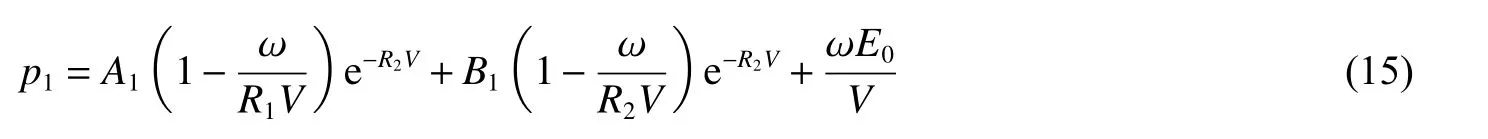

矿山作业使用的是1 号岩石乳化炸药,选用*MAT_HIGH_EXPLOSIVE_BURN 模型,采用EOS_JWL状态方程模拟炸药状态[20-21]

式中:p1为爆轰产物内部压力,V为相对体积,A1、B1、R1、R2和ω 为炸药相关常数,E0为初始比内能。

本文采用的炸药模型参数见表2。

表2 炸药的状态方程参数Table 2 HJC constitutive model parameters of explosive

3 数值计算结果及分析

3.1 爆破应力场分布情况

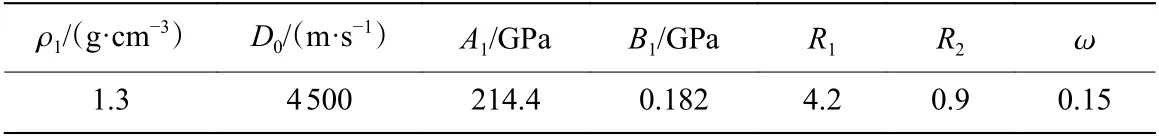

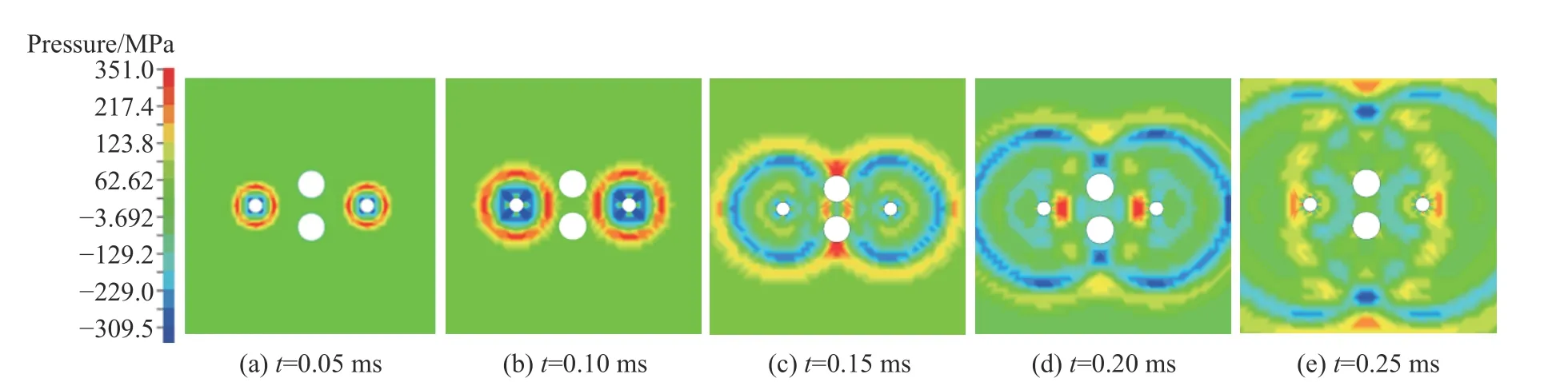

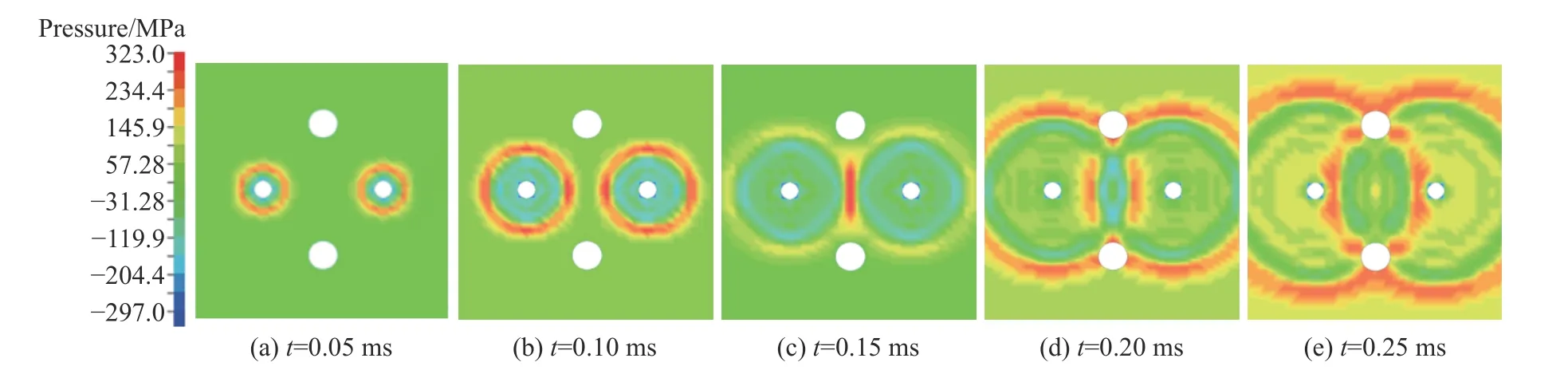

为了研究双空孔对直眼掏槽爆炸应力场的影响,模拟试验设置两个垂直掏槽孔装药起爆,炮孔直径50 mm,空孔直径100 mm,仅改变双空孔孔距,得到dv=15 cm、dv=25 cm、dv=35 cm、dv=45 cm 和dv=55 cm五种情况下不同时刻的等效压力云图,见图3~图7,P 点处应力时程曲线如图8 所示。

图3 当dv=15 cm 时模型压力云图Fig. 3 Pressure contours of the model when dv=15 cm

图4 当dv=25 cm 时模型压力云图Fig. 4 Pressure contours of the model when dv=25 cm

图5 当dv=35 cm 时模型压力云图Fig. 5 Pressure contours of the model when dv=35 cm

图6 当dv=45 cm 时模型压力云图Fig. 6 Pressure contours of the model when dv=45 cm

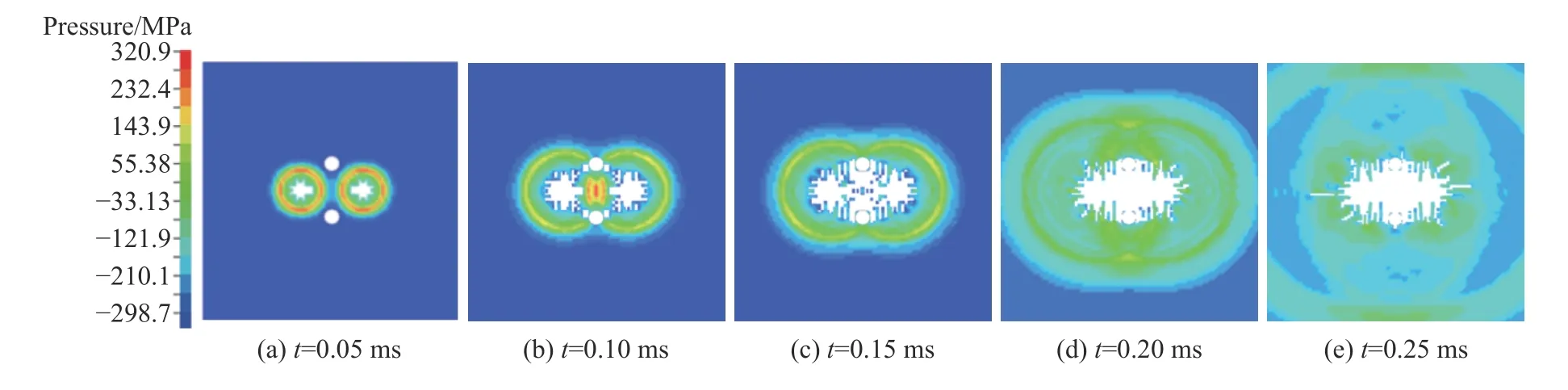

图7 当dv=55 cm 时模型压力云图Fig. 7 Pressure contours of the model when dv=55 cm

图8 P 点处的应力时程曲线Fig. 8 Stress time history curve at point P

分析压力云图可知:在应力波到达空孔前,五种模型压力云图的应力峰值基本一致;在应力波传播至空孔附近时,可明显观察出两空孔连线方向出现应力集中现象,应力波传播到中心P点处时两炮孔产生的应力波相互叠加,应力波在空孔壁形成反射拉伸波,随后出现不同的应力波叠加扰动,直至传播出视野。

通过观察不同dv模型P点处的应力时程曲线可以看出:受到的压应力峰值均为217 MPa,dv=15 cm、dv=25 cm、dv=35 cm、dv=45 cm 、dv=55 cm 时P点处拉应力峰值分别为197、180、165、160 和156 MPa;即dv由15 cm 增大到25 cm,拉应力峰值减小8.62%;dv由25 cm 增大到35 cm,拉应力峰值减小8.3%;dv由35 cm 增大到45 cm,拉应力峰值减小3.03%;dv由45 cm 增大到55 cm,拉应力峰值减小0.25%。说明dv越小,P点受到的反射拉应力越大,这跟空孔自由面的距离有关。

3.2 岩石损伤破坏情况

只考虑双大直径空孔间距对爆破效果的影响时,空孔间距越小,P点处受到的拉应力峰值越大,中心岩体越容易破坏。为方便研究槽腔断面破坏情况,在k 文件中添加*MAT_ADD_EROSION 关键字[11],设定压力强度大于本文实际岩石力学参数,即单轴抗压、单轴抗拉、变形模量等时,模拟岩体的损伤与破坏,如图9~图13 所示。

如图9 所示,dv=15 cm 时,空孔距离太近,补偿空间导向作用不明显;当dv=25 cm 时(图10),在t=0.05 ms 时,装药孔周围岩石单元受压破坏,应力波刚刚达到空孔壁,在t=0.1 ms 时应力波持续向外传播,装药孔周围岩石破坏向外扩展,空孔壁处应力波发生反射开始受拉破坏,出现空孔导向现象,使空孔与以破坏单元连接形成初步槽腔轮廓,在t=0.15 ms 时,两装药孔与空孔之间完全贯穿,在t=0.2 ms 时,槽腔轮廓面基本形成,直至0.25 ms 时刻破坏终止。

图9 dv=15 cm 时损伤破坏图Fig. 9 Damage failure diagram when dv=15 cm

图10 dv=25 cm 时损伤破坏图Fig. 10 Damage failure diagram when dv=25 cm

当dv=35 cm 时(图11),炮孔周围裂纹发展更加充分,同时反射应力波对岩石的拉伸破坏减小,爆破后得到的槽腔轮廓面积较dv=25 cm 时有所增大,中心区域虽有少量岩体,但基本贯通形成槽腔轮廓面。

图11 dv=35 cm 时损伤破坏图Fig. 11 Damage failure diagram when dv=35 cm

当dv=45 cm 时(图12),由0.25 ms 时刻损伤破坏图可以看出两装药孔之间基本贯穿,但槽腔外断面仍存在大量未失效单元,说明掏槽区域仍有大量岩体存留,若应用于现场能会出现补偿空间不够的情况,不能保证掏槽效果;当dv=55 cm 时(图13),空孔距离太大,爆生裂纹无法贯穿,无法形成有效槽腔。

图12 dv=45 cm 时损伤破坏图Fig. 12 Damage failure diagram when dv=45 cm

图13 dv=55 cm 时损伤破坏图Fig. 13 Damage failure diagram when dv=55 cm

岩石破碎区域若存在宽度为1 单元的细长区域,即将该区域判定为裂隙,统计破碎区域面积时不计入统计。对模拟结果得到的槽腔外断面进行提取,即CAD 等比例绘图计算,得到图14。根据图14 可知,dv=15 cm 模型爆破后形成槽腔断面宽度为63.03 cm,形成的槽腔断面积为0.1641 m2;dv=25 cm 模型爆破后形成槽腔断面宽度为68.6 cm,形成的槽腔断面积为0.2116 m2;dv=35 cm 模型爆破后形成的槽腔断面为67.4 cm,形成的槽腔断面面积为0.2436 m2;dv=45 cm 模型爆破后槽腔断面内存在大量未失效岩石单元,面积为0.1740 m2,dv=55 cm 模型爆破后形成槽腔断面宽度为62.27 cm,高度仅为16.65 cm,形成的槽腔断面积为0.0951 m2。可见双空孔方案中dv由15 cm 增加到25 cm 时,形成的槽腔断面增大了28.94%;dv由25 cm 增加到35 cm 时,槽腔断面增大15.1%;但当dv由35 cm 增加到45 cm 时,槽腔面积为0.1740 m2,形成的槽腔断面减小了17.8%;dv增大到55 cm 时,槽腔面积为0.0951 m2,形成的槽腔断面减小了45.3%;即槽腔面积随空孔间距的增大先增加后减小,dv=35 cm 时槽腔面积最大,确定为现场验证方案。

图14 炸后槽腔外断面Fig. 14 The external section of the explosion cavity after explosion

4 爆破现场验证

4.1 炮孔布置

试验地点为大红山铜矿285 中段、370 水平,根据大红山铜矿已有资料显示,矿岩主要为大理岩,岩石力学参数见表1。装药孔直径为50 mm,空孔直径为100 mm,孔深为3.2 m。由于上述模拟得出dv=35 cm 时形成的槽腔断面最大,故对dv=35 cm 方案进行现场验证。掏槽区域炮孔布置方案如图2(c)所示。炸药为1 号岩石乳化炸药,采用耦合装药,孔底起爆;所有炮孔均用炮泥填塞,炮泥长度为0.6 m。两个装药孔共需要1 号岩石乳化炸药3.2 kg。

4.2 爆破成腔效果及分析

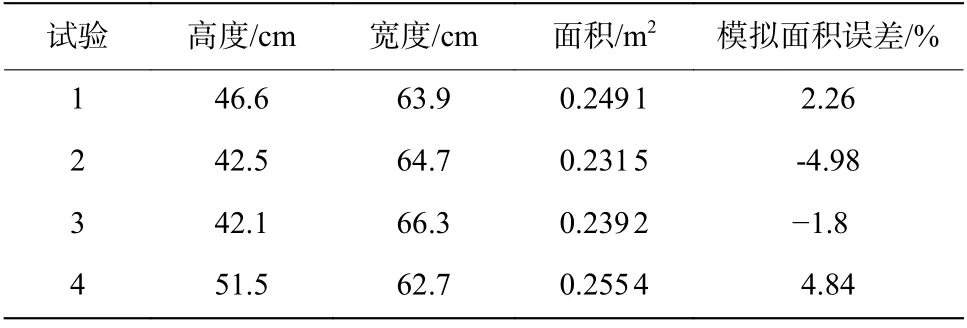

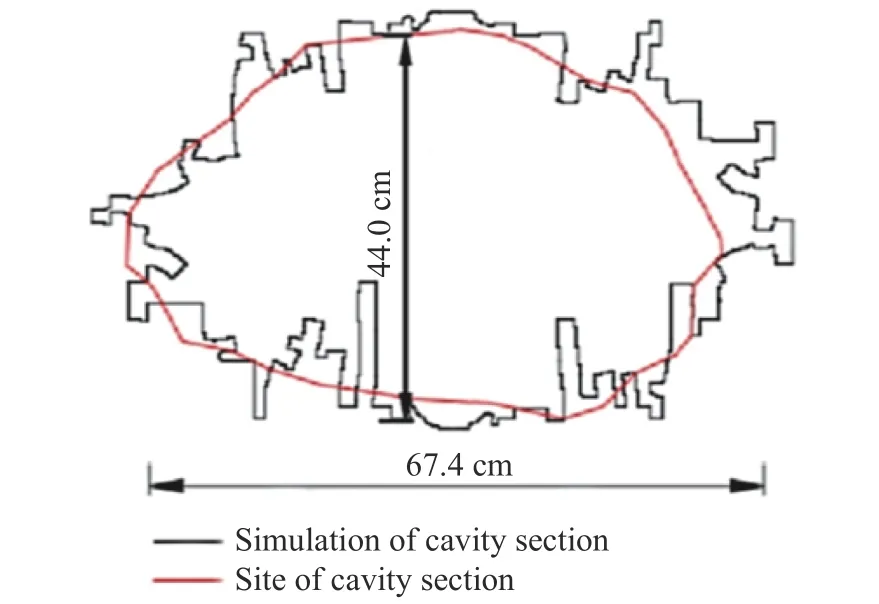

通过数值模拟计算分析,选择空孔间距dv=35 cm,两装药孔距离40 cm 的掏槽方案进行现场试验,具体试验结果见表3,由于篇幅原因本文只对2 号试验爆破后形成的槽腔进行分析,如图15 所示。由于未进行全断面开挖爆破,实际上形成锥台型槽腔,测量槽腔底部断面宽度与高度并绘制槽腔断面轮廓,以此计算槽腔面积,并与模拟结果对比,如图16。现场试验槽腔断面宽度比模拟结果小4.0%,槽腔断面高度比模拟结果小3.4%,槽腔断面积比模拟结果小4.98%,多次现场试验与模拟结果误差均在5%以内。

表3 现场试验结果Table 3 Field test results

图15 现场掏槽爆破槽腔断面图Fig. 15 Cross-sectional view of the cavity of the on-site cutting blasting cavity

图16 现场断面与模拟结果对比Fig. 16 Comparison of the site section with the simulation results

5 结 论

以大红山铜矿地下某巷道为试验场地,并根据围岩力学性质和实际爆破条件进行数值模拟计算对比分析,得到如下结论:

(1) 两等间距掏槽孔同时起爆条件下,掏槽区域中心点的压应力峰值不变,反射拉应力峰值随着大直径空孔间距的增加而减小;

(2) 当空孔间距dv为15 cm、25 cm、35 cm、45 cm、55 cm 时,模拟所得槽腔面积分别为0.1641 m2、0.2116 m2、0.2436 m2、0.1740 m2、0.0951 m2,表明存在一个最佳的空孔间距;

(3) 模拟预测的槽腔断面宽度、高度、断面积分别比现场试验结果大4.0%、3.4%和4.98%,多次现场试验与模拟结果误差均在5%以内,说本文预测爆破槽腔断面积的数值模拟方法具有一定可靠性。

因此,可进一步将此数值模拟方法从二维拓展至三维,研究不同掏槽方式下的成腔体积并选择性开展现场试验验证,以期找到预测地下巷道掏槽爆破成腔效果的数值方法。