串列非粘结柔性立管碰撞影响规律分析

2022-12-01张火明陆萍蓝管卫兵

陶 腾,张火明,陆萍蓝,管卫兵

(1.中国计量大学a.浙江流量计量技术重点实验室;b.工程训练中心,杭州 310018;2.自然资源部第二海洋研究所,杭州 310012)

0 引 言

在深海油气开发应用中,柔性立管是水下系泊系统不可缺少的组成部分,它联接在海底井口和海上浮台上,起着传输油气的作用。在海洋工程已有的立管构型之中,柔性立管因其出色的流体动力学性能而广泛用于深水油气开发。其运动主要受到浮式平台和海流等的影响,在极端海况下,深海系泊系统中相邻的柔性立管因平台运动、涡激振动等因素影响发生碰撞。如果碰撞过程中接触力或碰撞的能量比较大,那么会在立管碰撞区域造成疲劳损伤,长期的疲劳损伤累积将对其运输能力和浮动平台的正常运行产生较大的影响。因此开展非粘结柔性立管的碰撞研究具有较大的工程意义。

到目前为止,对立管碰撞规律的研究主要基于两个不同的出发点:一是避免碰撞,二是允许碰撞。从避碰的角度出发,主要研究立管干扰的设计准则。Kleran 等[1]研究了平台下立管干扰的评价方法。下游立管为生产立管,上游立管分别为生产立管和钻井立管,还考虑了涡激振动对立管干扰的影响。根据挪威深水工程允许碰撞的设计目标,对立管进行了一系列的实验和数值模拟研究。Sagatun[2]采用数值实验与系统辨识相结合的方法,对碰撞中隔水管的质量和能量进行了评估,得出碰撞中隔水管的长度为3.2%L~9.5%L(L为隔水管模型长度)。

在立管的碰撞研究中,单层立管研究得较多,而具有复合管道层结构的非粘结柔性立管的研究几乎没有。为研究海洋非粘结柔性立管的碰撞规律,采用有限元软件ABAQUS开展FPSO海洋平台下串列立管的碰撞研究,在考虑非粘结柔性立管骨架层和抗拉铠装层材料的非线性和管道层复杂的接触的基础上,考虑实际海洋立管的碰撞影响因素,选取碰撞速度、管间摩擦和管壁内压三个影响因素作为单变量,研究对立管参与碰撞的区域沿碰撞方向的应力、应变和碰撞力等响应的影响作用。为避免非粘结柔性立管发生碰撞,选择合适的碰撞速度、管间摩擦和管内壁压参数,为立管的科学设计和安装等提供一定的指导。

1 深海立管碰撞原理

深水立管碰撞是一个低速高能的瞬态冲击过程,利用瞬态动力学基本方程可以分析碰撞过程,其方程为

ABAQUS 中直接积分的显式算法适用于响应时间短、时间增量较小的动态分析,例如结构碰撞、冲击等场合。动态显式算法的特征是将上一次计算的中间结果和递归算法用于下一次计算。收敛的稳定性条件是最大时间步长小于临界时间步长,如公式(2)所示。

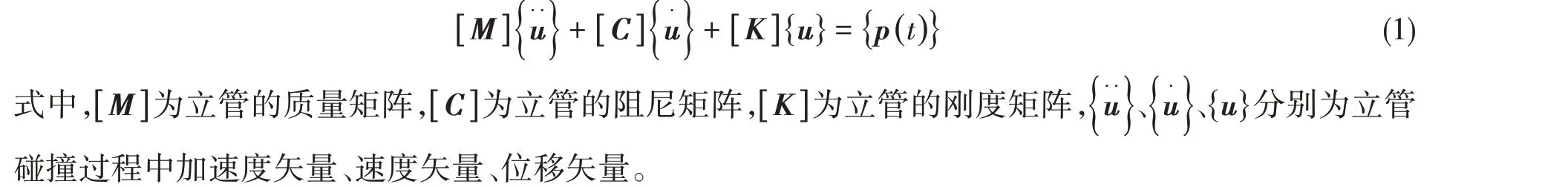

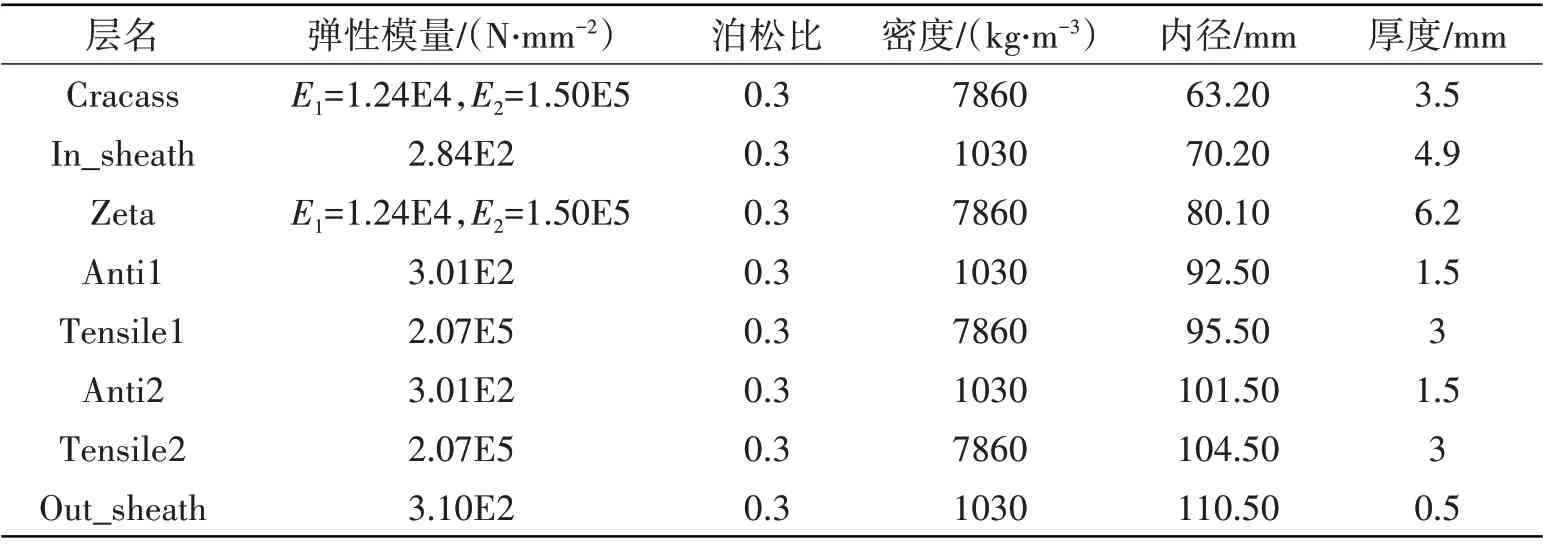

目前对于多层非粘结柔性立管的碰撞研究较少,基于其试验成本较高,难以展开,因此采用数值计算的方法研究。首先就建模而言,非粘结柔性立管较单层立管具有多层复合管道结构,其中的骨架层、抗压铠装层等管道材料为非线性的各向异性;其次非粘结柔性立管具有复杂的层间接触,这导致非粘结柔性立管的建模非常复杂,同时复杂的结构和接触模型将导致计算时间长且难以收敛。因此本文简化立管的复杂结构模型,但考虑其材料的非线性和接触,基于等效刚度理论[14]等将骨架层和抗压铠装层等效为正交各异向层,等效后的骨架层和抗压铠装层的材料参数如表1 所示,可以在ABAQUS 的材料属性模块赋予各层的材料参数,并且ABAQUS 的相互作用模块可以模拟其层间的复杂接触。

表1 等效正交层材料参数Tab.1 Material parameters of equivalent orthogonal layer

2 立管碰撞数值模型

在深水立管碰撞过程中,实际只有一小部分区域参与了碰撞。碰撞区域长度与柔性管的抗弯刚度、等效外径和壁厚有关。如公式(3)~(4)所示。计算得到轴向0.12 m 为碰撞区域长度,且立管局部碰撞研究大多以裸管为主,因此选取两根长度为1 m 的裸管作为研究对象。非粘结柔性立管参数[3]如[3]表2 所示。考虑柔性立管管内的输油特性,确定影响立管碰撞的三个单因素的范围,其中内护套层中存在0 MPa、1 MPa、2 MPa 三种内壁壁压。立管管间摩擦系数存在0、0.05、0.1 三种。立管碰撞的相对速度为1-3 m/s,计算时设置1 m/s,2 m/s和3 m/s三种。

表2 非粘结柔性立管管层材料参数Tab.2 Material parameters of non-bonded flexible riser pipe layer

碰撞区域长度计算公式为[4]

式中,Li为立管碰撞参与长度,EIi为管弯曲刚度,Kc为触刚度,D1、D2为两立管的等效外径,t1、t2表示两立管的等效壁厚。

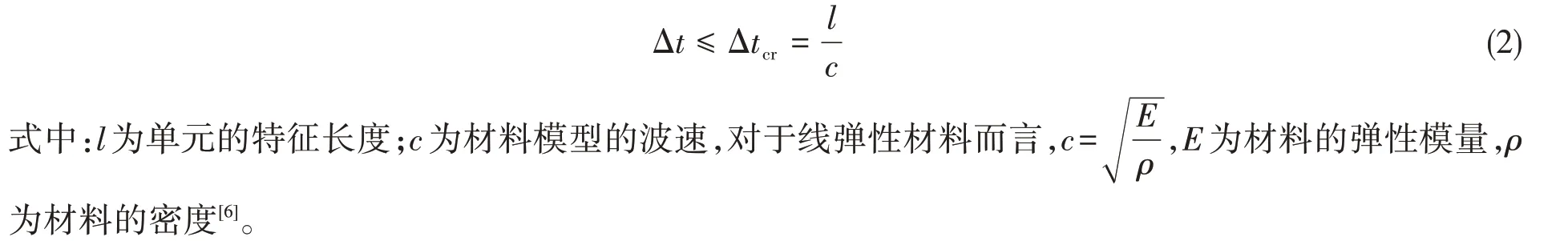

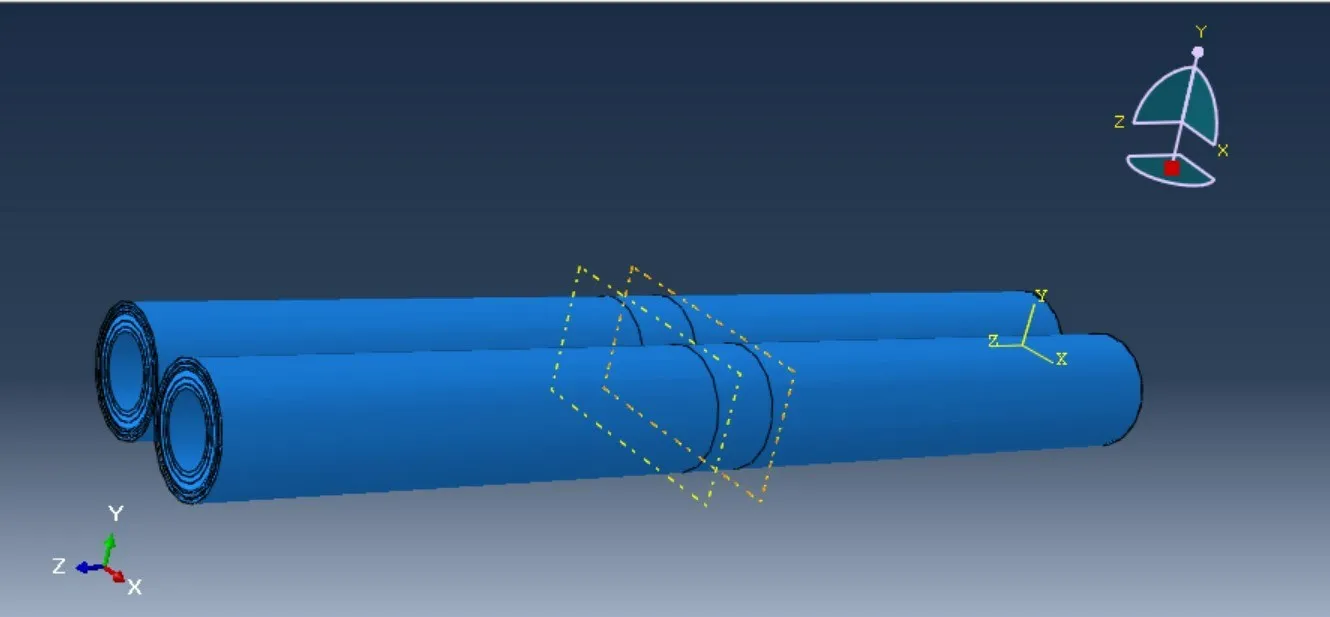

在ABAQUS 中建立碰撞模型后,需要进行立管的碰撞分析设置,主要包括分析步的设置、层间的接触和摩擦等的设定、立管的约束和荷载的定义以及网格的划分和沙漏问题的控制,沙漏现象的出现是采用非线性缩减积分的SCR4单元划分网格,而采用缩减积分是给立管实际参与碰撞过程的接触区域局部加密,能更精确地得到碰撞过程的数据。串列非粘结柔性立管碰撞模型如图1 所示,部分设置在ABAQUS中如下所述。

图1 串列非粘结柔性立管碰撞模型Fig.1 Crash model of tandem unbonded flexible riser

(1)分析步的设置:分析步时长为0.1 s,最大时间增量为1E-3 s。

(2)相互作用模设置:立管层间的接触属性为切向属性中选择定义摩擦系数,法向属性中选择“硬”接触;接触对则为串列立管外护套层分割的碰撞区域,类型是表面与节点的接触,以及建立立管两端的运动耦合来实现串列柔性管之间的接触属性的作用,也为下一步的约束和载荷设置奠定基础。

(3)约束条件设置:将串列布置的一对立管中下游立管定义为被撞管,两端约束设置为完全固定,上游立管为运动管,其约束为仅沿垂直立管轴向方向的平移运动。在设置约束及载荷前,先在两立管的两端中心分别建立参考点,将其与所在端平面的点或面组合建立运动耦合关系[5],通过运动耦合关系实现立管的端面边界约束。上游运动管的速度通过设置预定义的速度场来实现。最后,对两个立管的内外套层内壁施加压强荷载。

3 仿真验证与分析

碰撞过程中立管的能量-时间曲线图如图2 所示。碰撞过程中系统总的内能(ALLIE)包括伪变形能(ALLAE)、动能(ALLKE)以及碰撞过程中消耗的能量。在能量时程曲线图中,伪变形能的数值几乎为0,按照碰撞计算的规定,当伪变形能与内能之比小于10%时,表明沙漏控制效果好,同时可以说明计算结果是准确可靠的。

图2 沙漏控制验证Fig.2 Hourglass control verification

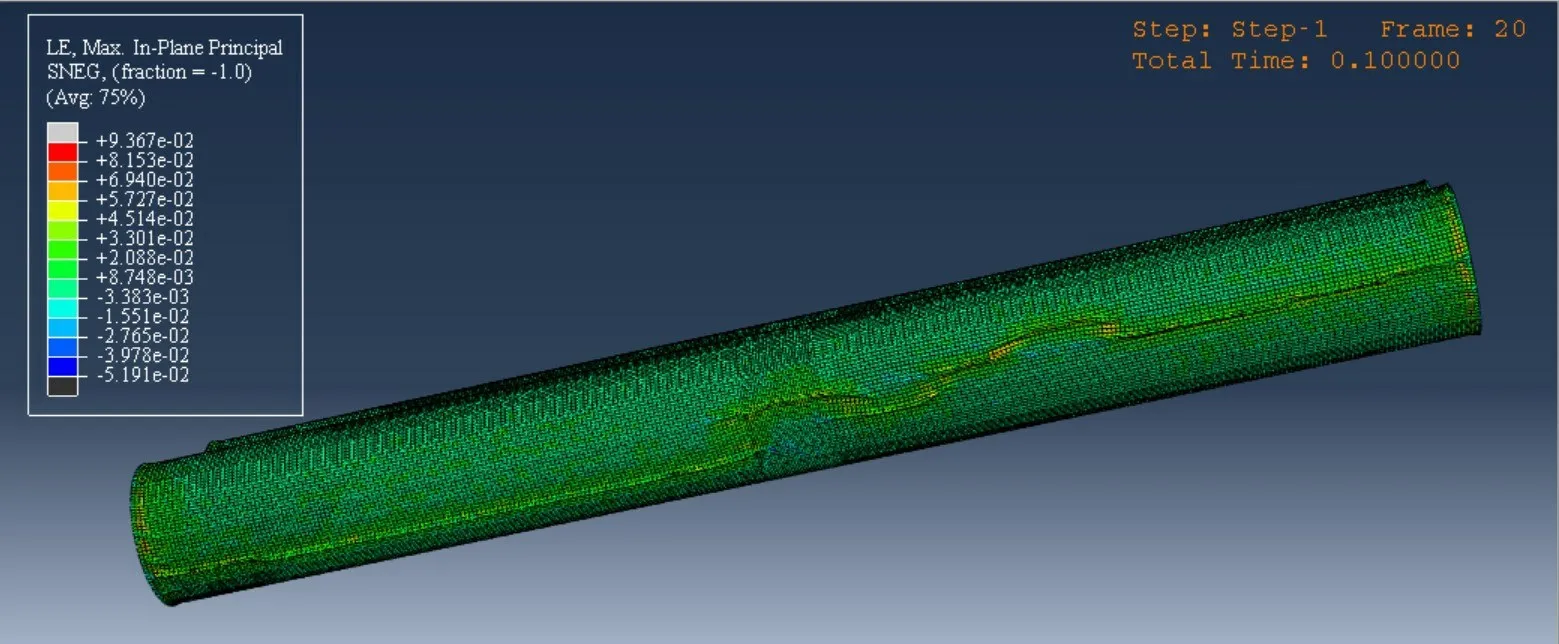

根据Mott Macdonald 等关于立管碰撞的研究中所选取的碰撞速度为0~3.1 m/s,本算例中碰撞速度单因素依次设为1 m/s、2 m/s、3 m/s。当碰撞速度为3 m/s时。碰撞计算完成后被撞管的应力和应变云图如图3~4 所示。可以看出碰撞后应力高度集中在立管的碰撞区域中心,这符合我们熟知的碰撞规律。在立管相互碰撞的过程中,冲击能从中间碰撞接触区域开始向四周区域扩散,从而发生多次碰撞行为,碰撞后立管应力和应变等整体将显示一个渐进的形状,中心大、两端较小的分布。

图3 被撞管的应力云图Fig.3 Stress cloud diagram of the collided pipe

图4 被撞管的应变云图Fig.4 Strain cloud diagram of the collided tube

3.1 上游运动管速度对下游被撞管碰撞的影响

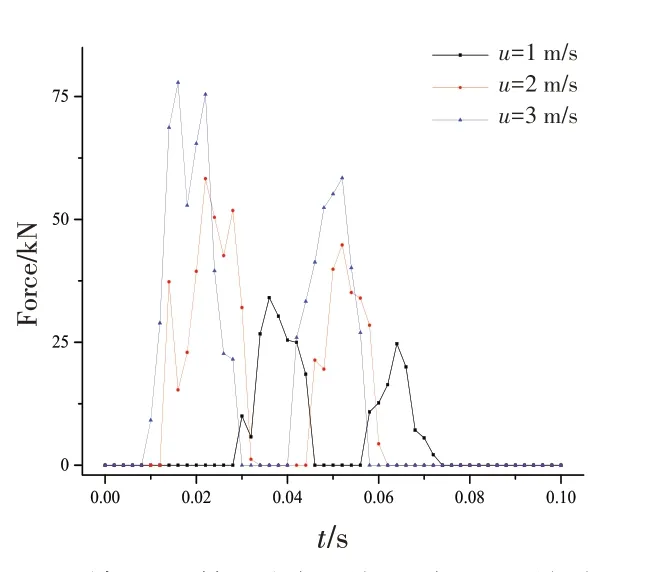

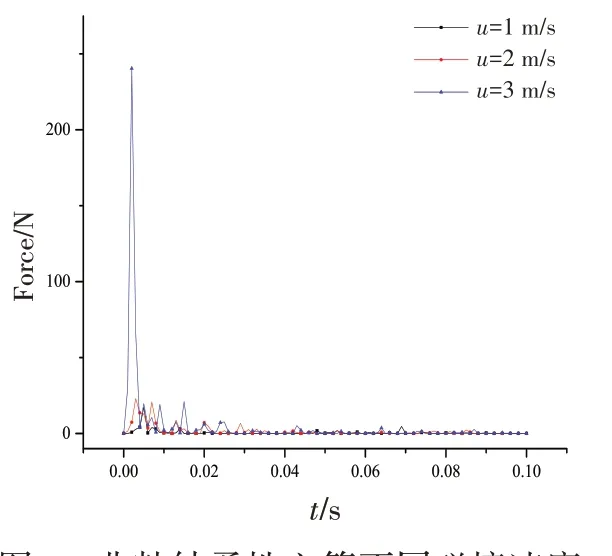

单层运动管的初始速度范围为1~3 m/s[8],本算例取1 m/s、2 m/s 和3 m/s 共计3 个碰撞速度值点。其他两个单一因素保持管内壁压初始为1 MPa,摩擦系数为0.1 不变。非粘结柔性运动管的初始碰撞速度范围和取值与单层立管一样。其他两个单一因素与单层立管设置相同,计算结果显示在图5~7中。

图5 单层立管不同碰撞速度的应变Fig.5 Strain of a single-layer riser at different collision velocities

图6 单层立管不同碰撞速度的应力Fig.6 Stress of a single-layer riser at different collision velocities

图7 单层立管不同碰撞速度的碰撞力Fig.7 Collision force of single-layer riser with different collision speeds

图8 非粘结柔性立管不同碰撞速度下的应变Fig.8 Strain of an eight-layer riser at different collision speeds

图9 非粘结柔性立管不同碰撞速度下的应力Fig.9 Stresses of an eight-layer riser at different collision speeds

一般而言,碰撞速度对立管碰撞的影响为:随着碰撞速度的增加,高应力区域越来越集中,同时应变和碰撞力也随碰撞速度的增加而变大。单层立管碰撞结果如图5~7所示,在时间大约在0~0.03 s内发生第一次碰撞行为,随着碰撞速度增加,下游被撞管的对数应变、应力和碰撞力的大小都随着碰撞速度的增加而增加,两次速度改变下,最大应力分别增加了8 MPa、60 MPa,表明速度增加到一定值后,速度对立管碰撞应力的影响逐渐减弱。立管在速度为3 m/s时,接触力和应力达到最大,分别为78 kN和212 MPa,小于立管的屈服应力552 MPa,所以再未发生塑性应变。与杨尊儒等[7]的研究中碰撞速度对立管碰撞影响结果相似[6];从图8~10所示的多层非粘结柔性立管碰撞可以看出:八层简化立管在第一次碰撞过程中,随着碰撞速度大小的逐渐增加,下游被撞管应力和接触力的幅值都随碰撞速度的增加而增加,且速度为3 m/s 时的接触力最大,分别为78 kN 和212 MPa,小于屈服应力552 MPa,同理在立管碰撞过程中未发生塑性应变。

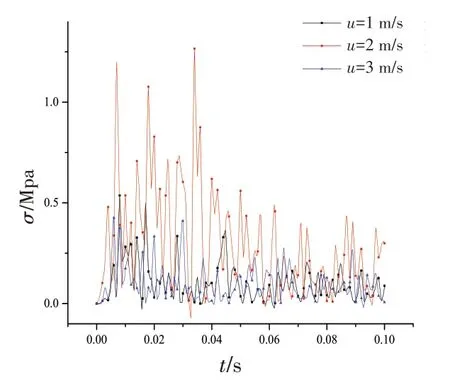

同时从图10非粘结柔性立管碰撞过程碰撞力结果可知,非粘结柔性立管在不同碰撞速度下发生了多次碰撞,且第一次碰撞过程中的碰撞力远远大于其他几次碰撞过程,碰撞速度为3 m/s时,第一次碰撞过程的最大碰撞力为240 N,远大于第二次的19 N,因此重点分析第一次碰撞过程。第一次碰撞时间发生在0~0.01 s内,期间非粘结柔性立管的应变和应力随碰撞速度的增加呈现先增加后减小的趋势,碰撞速度为2 m/s时应力最大为1.20 MPa,远小于其屈服应力21 MPa,因此非粘结柔性立管在碰撞过程中未发生塑性变形。

图10 非粘结柔性立管不同碰撞速度下的碰撞力Fig.10 Collision force of eight-layer riser at different collision speeds

3.2 有无摩擦对碰撞结果的影响

单层运动管的管间初始摩擦系数区间为0~0.1[8-9,12],取0、0.05和0.1共计3个摩擦系数取值点。而其他两个单因素:内压1 MPa,碰撞速度为2 m/s保持不变,计算结果如图11~13所示;八层非粘结柔性运动管的初始摩擦系数区间和取值相同,而其他两个单因素同上保持不变,计算结果如图14~16所示。

图11 单层立管不同摩擦下的应变Fig.11 Strain of a single-layer riser under different frictions

图12 单层立管不同摩擦下的应力Fig.12 Stress of a single-layer riser under different frictions

图13 单层立管不同摩擦下的碰撞力Fig.13 Collision force of a single-layer riser under different frictions

从图11~13可以看到,单层管在第一次碰撞过程中,随着管间摩擦系数的增加,对被撞管的应变、应力和接触力几乎无影响。

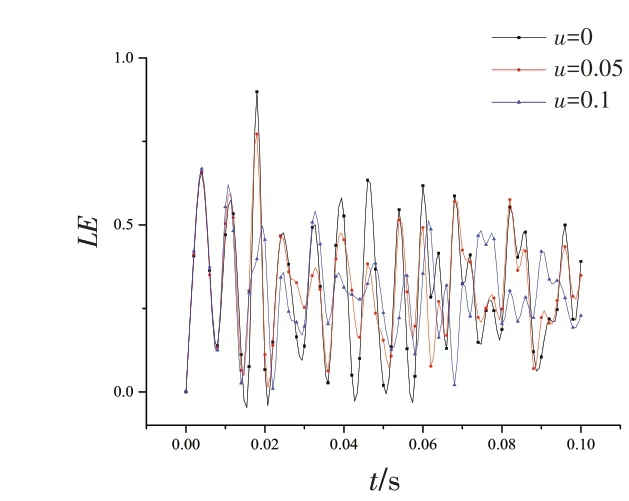

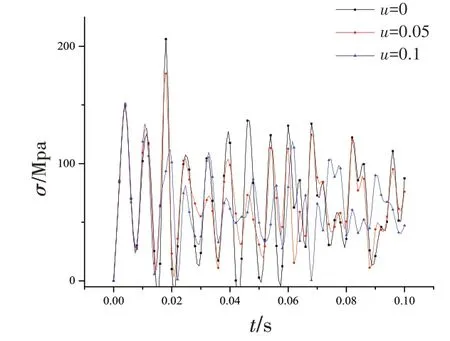

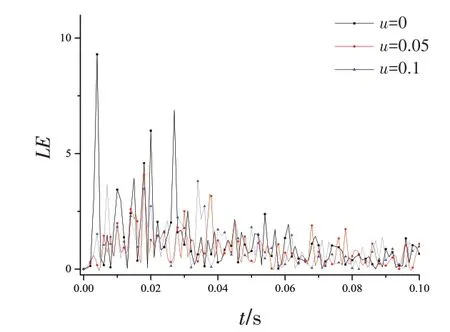

由八层非粘结柔性立管不同摩擦下碰撞过程的应变、应力和碰撞力时程曲线图14~16可知,管间有无摩擦对立管碰撞的应力有较大的影响,随着碰撞管层材料的摩擦系数增加,碰撞过程中立管的接触力呈先增加后减小的趋势,在摩擦系数为0.05 时,碰撞过程中的碰撞力最大,同时随着摩擦系数的增加,立管碰撞区域的对数应力和对数应变随之先减小后增加,在无摩擦条件下,非粘结柔性立管碰撞过程的应力最大,达到3.1 MPa,远小于屈服应力,未发生塑性变形。

图14 非粘结柔性立管不同摩擦下的应变Fig.14 Strain of non-bonded flexible riser under different frictions

图15 非粘结柔性立管不同摩擦下的应力Fig.15 Stress of non-bonded flexible riser under different frictions

图16 非粘结柔性立管不同摩擦下的碰撞力Fig.16 Collision force of non-bonded flexible riser under different frictions

3.3 不同管壁内压对碰撞结果的影响

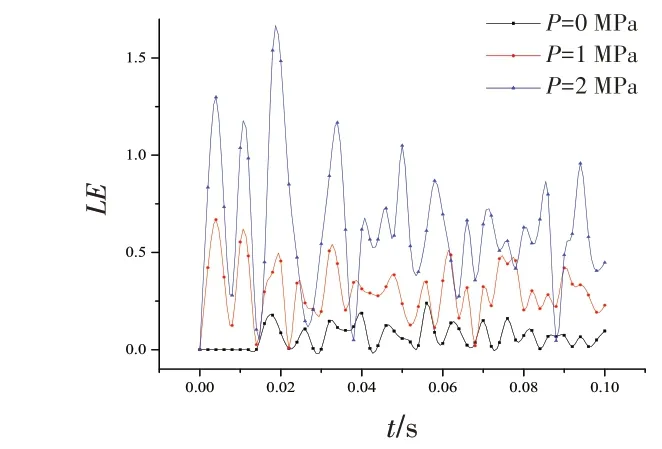

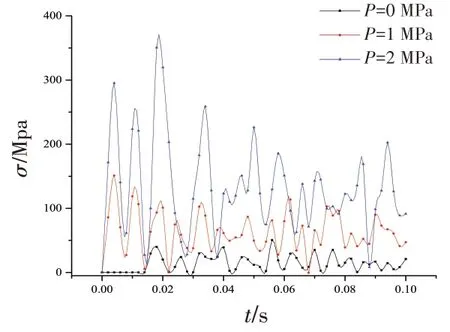

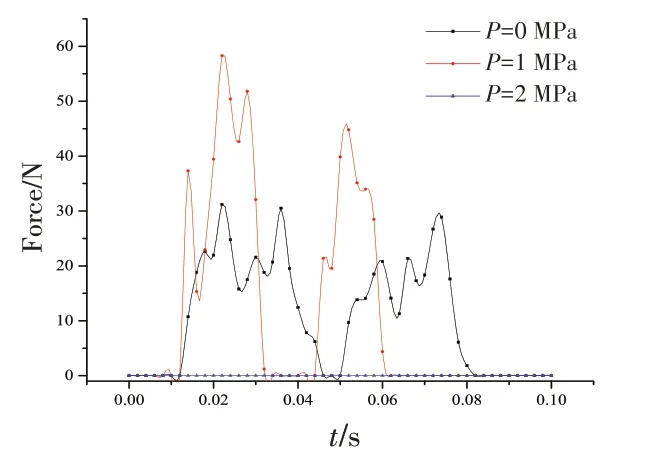

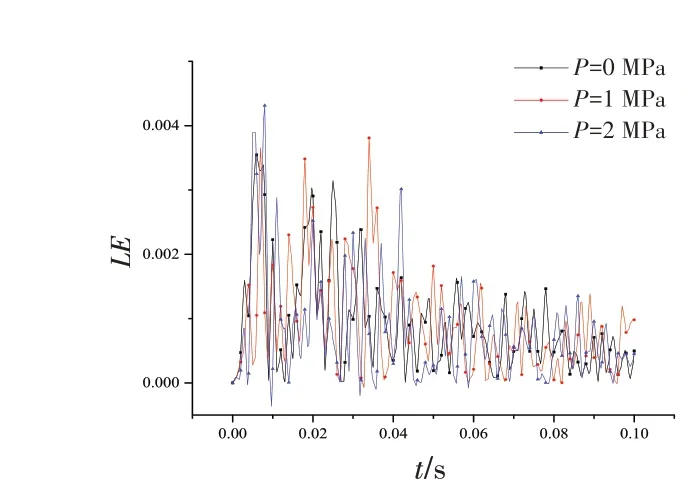

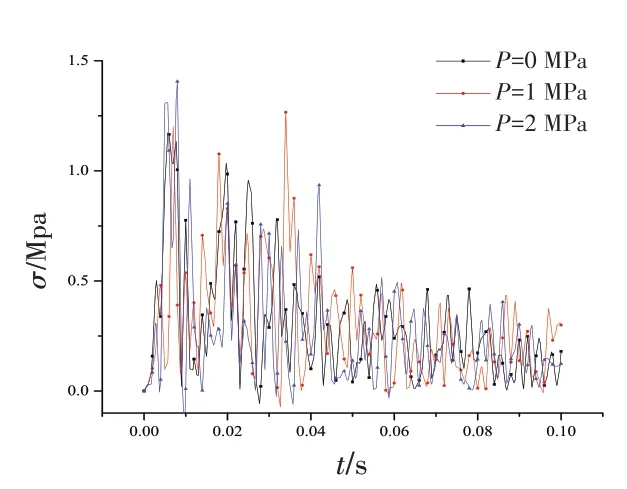

单层运动管的初始内压区间为0~2 MPa[10-11,13],取0 MPa、1 MPa、2 MPa 共计3 个内压值,而其他两个因素保持不变:摩擦系数0.1,碰撞速度为2 m/s;八层运动管的初始内压区间和取值同上。计算结果如图17~22所示。

图17 单层立管不同内压下的应变Fig.17 Strain of a single-layer riser under different internal pressures

图18 单层立管不同内压下的应力Fig.18 Stress of a single-layer riser under different internal pressures

图19 单层立管不同内压下的碰撞力Fig.19 Collision force of a single-layer riser under different internal pressures

图20 非粘结柔性立管不同内压下的应变Fig.20 Strain of non-bonded flexible riser under different internal pressures

图21 非粘结柔性立管不同内压下的应力Fig.21 Stress of non-bonded flexible riser under different internal pressures

图22 非粘结柔性立管不同内压下的碰撞力Fig.22 Collision force of non-bonded flexible riser under different internal pressures

已有的内压对于立管碰撞的影响:一定的管内内压值使得立管在遭受外部撞击时内部有一定的抵抗力,海洋立管碰撞产生的凹陷形变随着内压的增大而不断减小,使得碰撞冲击能量更多地用来导致立管的总体破坏而不是局部破坏;随着海洋立管内压的持续增加,内压对立管凹陷形变的影响越来越小,当内压达到某一值时,立管抵抗凹陷形变的能力不再增加。这就导致了立管的碰撞应力出现了先下降后上升的变化规律。

由单层立管不同管壁内压下的碰撞曲线图17~19 可知,随着管壁内压的增加,被撞立管的应变、应力和接触力的幅值都随着管壁内压呈先增加后减小的趋势。当壁压为2 MPa 时,立管的最大碰撞力的数量级在1E-4 Ν,远小于壁压为0、1 MPa时的接触力,其原因是内压的存在导致立管径向作用力减小。管内的压强能降低立管碰撞时的应变,管内壁压为2 MPa时的最大应力为365 MPa,小于屈服应力552 MPa。

八层非粘结柔性立管不同管壁内压下的碰撞曲线如图20~22 所示,可以看到随着管壁内压的增加,被撞立管接触力的幅值都随着管壁内压呈先减小后增加的趋势,同时非粘结柔性立管碰撞的应力和应变随管内壁压的增加而逐渐增加,且增加的幅度随管压的增加而逐渐增加,在内压为2 MPa时其最大应力为1.4 MPa,仍小于屈服应力,未发生塑性应变。多层立管的壁压影响下的响应规律可能与多层非粘结柔性立管复杂的层间接触和摩擦等有关。

4 结 论

利用ABAQUS 显式分析算法分别对单层立管和八层非粘结柔性立管进行了碰撞影响特性计算,在考虑非粘结柔性立管骨架层和抗压铠装层轴向材料属性的基础上,研究不同的碰撞速度、管间摩擦系数和管内壁压的单因素条件,分析非粘结柔性立管碰撞过程中下游被撞管碰撞接触区域的应变、应力及接触力的影响规律,主要结论如下:

(1)在相同的碰撞速度、管间摩擦和管内内压的条件下,在单层立管和多层非粘结柔性立管正向碰撞过程中均发生多次碰撞,且第一次碰撞过程中碰撞力远大于其他碰撞过程,故第一次碰撞过程最为剧烈,因此应考虑第一次碰撞过程中碰撞应变和应力等变化规律。在第一次碰撞过程中,下游被撞单层立管碰撞区域沿碰撞方向的碰撞应变和应力随碰撞速度的增加而增加;不同的是,八层非粘结柔性立管的应变和应力随着碰撞速度的增加呈现先增加后减小的趋势。

(2)类似地,随着两管外壁摩擦系数的增加,其对单层立管碰撞过程的接触力几乎无影响,对多层非粘结柔性立管碰撞力的影响是碰撞力呈先增加后减小的趋势,同时管间摩擦的存在能降低八层管碰撞过程中的应力幅值,碰撞应力随摩擦系数的增加表现出先减小后增加的趋势,在摩擦系数为0.05时最小。

(3)随着管内壁压的增加,单层被撞管的应变、应力呈先增加后减小的趋势,其对八层非粘结柔性立管的碰撞影响是随着管壁内压增加呈现增加的趋势,且影响逐渐增强。对立管碰撞的碰撞力而言,单层管的碰撞表现出先增加后减小的趋势,被撞非粘结柔性立管的碰撞力的幅值都随管壁内压呈先减小后增加的趋势。

综上所述,减小立管碰撞过程中的碰撞速度,选择适宜的摩擦系数和内压如0.05 MPa和1 MPa,能使碰撞过程的应力和应变以及碰撞力最小,碰撞过程的冲击能最小,疲劳损伤也较小,增加服役期间立管和平台系泊系统的安全性。非粘结柔性立管的碰撞影响规律研究可为下一步研究陡波型立管的碰撞影响规律提供一些参考。