基于模型预测控制的谐振式无线电能传输系统

2022-12-01王晓兰石圣昀王惠中

王晓兰,石圣昀,王惠中

(1.兰州理工大学电气工程与信息工程学院,甘肃 兰州 730050;2.甘肃工业过程先进控制重点实验室,甘肃 兰州 730050)

近年来,磁耦合谐振式无线电能传输技术(Magnetically Coupled Resonant Wireless Power Transmission,MCR-WPT)凭借其安全、便捷、传输距离适中的优点,在电子设备、医疗设备、航空等领域得到大量应用[1],但由于系统在实际运行中没有足够的稳定性[2],整个系统缺乏可靠性和灵活性,因此提升系统输出电压的可控性以及对设定值的跟踪能力非常重要[3]。

由于双LCL 型拓扑结构具有较好的适应性、可操控性[4-5],因此选择双LCL 作为MCR-WPT 系统的拓扑结构。目前适用于MCR-WPT 系统的建模方法较多,文献[4]利用离散迭代建模法建立系统模型;文献[5]基于遗传算法搜寻最优控制参数,建立模型,实现对系统的控制;文献[6]使用能量流理论建立模型;文献[7]针对SS 拓扑结构,利用扩展函数法进行建模。对于系统的控制器,文献[8]使用闭环数字PI控制器进行控制;文献[9]提出一种基于最大接收电压的频率跟踪控制方法;文献[10]设计了一种积分滑膜控制器。

传统控制方式存在超调量较大,调节时间长[11],无法快速、准确地跟踪设定值的问题,文中设计选择具有响应迅速、调节时间短优点的模型预测控制器来调节输出电压,并加入PID 控制器、模糊PID 控制器进行对比。

1 双LCL型MCR-WPT系统建模

1.1 双LCL型系统工作原理

图1 为采用双LCL 拓扑结构的MCR-WPT 系统电路结构图。

图1 双LCL型MCR-WPT系统电路结构图

在该系统中,直流电源Udc作为输入,经过逆变网络,将直流电转变为交流电,此时逆变器输出电压Uin,经过谐振电感L1、谐振电容C1、电感线圈Lp,通过磁感应耦合从原边线圈Lp传递到副边线圈Ls,副边补偿网络产生谐振,由整流网络D1-D4和滤波电容Cf将交流电转换为直流电对负载RL输出。

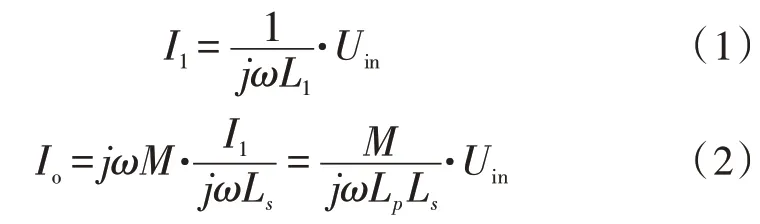

在传输过程中,为使系统工作在谐振频率的电压稳定,需要满足L1=Lp、L2=Ls且谐振频率ω=,原边发射线圈电流I1、输出电流Io计算如下:

进一步得到:

其中,A=为常数,故由式(3)可知,系统输出Uout只与输入Uin有关,确定了系统参数间关系,证明通过控制器调节输入电压使系统输出电压稳定并达到设定值可行。

1.2 电路建模

广义状态空间平均法(Generalized State Space Averaging,GSSA)用函数来表示电路中非线性环节的开关规律,通过等效电路得到拓扑结构的微分方程,对状态变量进行傅里叶级数展开并分离实部虚部,得到系统状态空间方程。通过此方法建立解决MCR-WPT 系统复杂、高阶、非线性问题的模型[12]。

双LCL 拓扑结构等效电路如图2 所示。

图2 双LCL拓扑结构等效电路

图2 中,g1(t)、g2(t)分别为描述逆变器、整流模块开关规律的函数,逻辑值为1 和-1。根据图2 所示的等效电路,利用基尔霍夫定律可得到系统微分方程,并进行傅里叶级数展开,将方程中直流分量用0 阶表示,交流分量用1 阶表示[13],得到广义微分方程,展开并分离方程中各状态变量系数的实部和虚部,得到广义状态变量如下:

最终得到系统广义状态空间模型如下:

式(5)中,A∈R13×13,B∈R13×1,C∈R1×13,D=[0],y为输出变量。

2 模型预测控制器

2.1 模型预测控制原理

模型预测控制(Model Predictive Control,MPC)是解决在每次采样有限时间内最优问题的一种控制方法,相比传统PID 控制,具有响应速度快、调节时间短、震荡少的特点。MPC 原理如图3 所示。

在图3 中,曲线1 为参考轨迹,利用当前时刻k的测量值和模型,预测系统未来时间的输出,即曲线2。图中矩形波4 为通过求解目标函数的最优问题而得到的预测控制量,用该控制量的第一个值作为实际控制量,再次预测系统未来时间的输出,并持续重复完成对系统的滚动优化,实现对输出的持续控制。

图3 MPC原理图

2.2 预测方程

MPC 是对模型未来动态的预测,为了使式(5)中的模型适用于MPC 控制器,需要将该模型写为离散化形式[14],如式(6)所示:

式中,k为当前时刻,x(k)为测量值,Δx(k)为预测系统未来状态的起点,y(k)为系统输出,由此经过推导可进一步得到系统输出在未来p步的预测方程:

Yp(k+1|k)为系统p步的输出矩阵,ΔU(k)为p步控制输入变量矩阵,其中:

2.3 滚动优化

滚动优化是通过使式(9)最优准则的值为最小来确定的,使系统在未来的输出值更加接近设定值。

因此,整个滚动优化过程就是将每个采样时刻优化解的第一个值作用于系统,并反复进行,采用的是时间向前滚动式的优化策略。虽然没有设立一个不变的全局目标,只能得到次优解而不是最优解,但是却能解决系统模型在匹配、时变等情况下遇到的不确定性问题[15]。

2.4 反馈校正

在系统实际运行过程中,对于模型的预测不可能与实际完全一致,因此在控制过程中,比较实际输出值与预测值,得出输出误差e,利用误差对模型的预测值进行修正,进而对整个模型的预测值进行补偿。综合以上步骤可设计如图4所示的MPC控制器。

图4 双LCL拓扑结构MCR-WPT系统MPC控制器

3 仿真实验

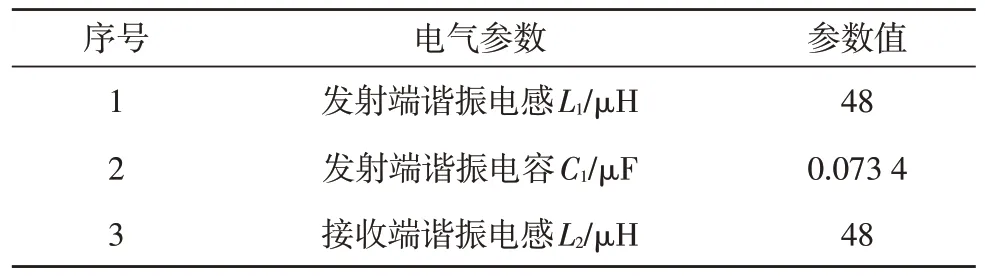

基于以上模型,利用Matlab/Simulink 平台验证MPC 控制器的控制效果和跟踪能力。MPC 预测水平Np=1 000,控制水平Nc=20,其余参数如表1 所示。仿真结果如图5-8 所示。

表1 电路元件参数表

图5 MPC控制器作用时系统输出电压波形图

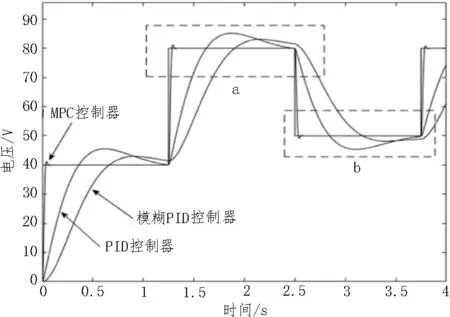

图5为MPC控制器作用时系统输出电压波形图,设定输出电压80 V,仿真时间0.2 s 时,系统输出电压在0.043 s达到最大值82.44 V,存在2.44 V 的偏差;系统输出电压在0.1 s时达到稳定值80.01 V,控制精度为99.9%,整个过程响应迅速,超调量小。图6为仿真时间4 s时,MPC、PID、模糊PID三种控制器的控制效果,系统输出电压达到设定值并稳定分别需要0.71 s、2.84 s、3.14 s,MPC 控制器相较于PID、模糊PID 控制器,时间分别缩短了2.13 s、2.43 s,调节速度更快。PID 控制器精度为99.76%,模糊PID 控制器精度99.72%,MPC 控制器在精度上提高约0.2%,控制精度是指控制系统中最终的控制参数值与设定值的符合程度,即最终稳定值与设定目标值的比值[16],超调量、对设定值的偏差也明显更低,由此验证了MPC 控制器处理MCR-WPT系统响应速度快、震荡少、精确度高的优点。

图6 MPC、PID、模糊PID控制器作用时系统输出

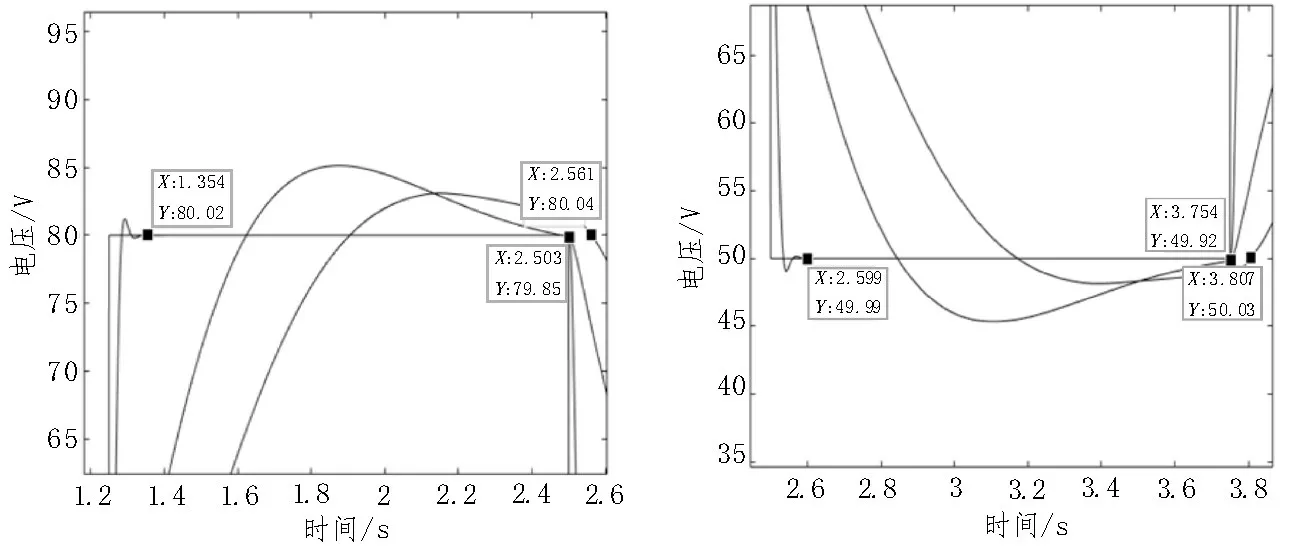

图7-8 为当设定参考值在40~80 V 范围内每1.25 s 变动一次,三种控制器分别作用时的跟踪能力对比图。当电压发生变动后,MPC 控制器在电压上升时需要0.1 s 达到设定值,下降时需要0.09 s 达到设定值;PID 控制器电压上升时需要1.25 s 达到设定值,下降时需要1.3 s;模糊PID 控制器电压上升时需要1.25 s 达到设定值,电压下降时需要1.30 s,MPC控制器响应速度在电压上升时与PID 控制器、模糊PID 控制器相比分别提升1.15 s、1.2 s,下降时与PID控制器、模糊PID 控制器相比均提升1.21 s 且超调量均明显小于其他。MPC 控制器在电压再次变动前即可达到设定值,精确度99.9%,PID 控制器精度为99.76%,模糊PID 控制器精度为99.72%,高于PID、模糊PID 控制器,验证了MPC 控制器对于设定值的跟踪能力优于PID、模糊PID 控制器,对于MCRWPT 系统有更好的控制效果。

图7 设定值变化时三种控制器的跟踪效果

图8 对图7虚线框a、b局部放大

4 结论

利用MPC 控制器控制双边LCL 拓扑结构的广义状态空间模型输出,解决了传统控制器控制系统输出电压时存在超调较大、调节时间长、响应速度慢的问题。仿真结果表明,上述方法设计的MPC 控制器在相同环境下能够准确快速地跟踪设定电压,在0.1 s 内达到设定值,精确度为99.9%,相比PID、模糊PID 控制器,其调节时间大幅缩短,输出平滑且超调量小,具有更好的稳定性和控制精度,为MCR-WPT系统控制策略提供一种新的方式。