建筑废弃物水稳碎石基层再利用技术

2022-12-01张占洋

张占洋

(深圳市建设科技促进中心,广东 深圳 518000)

1 建筑废弃物回收再利用方式

1)低级处理,主要包括分级处理与一般性回填,其中,分级处理又可分为中级、高级,主要针对砖瓦、混凝土、沥青混凝土等;回收利用主要针对木材、金属、塑料等;一般性回填所用材料主要为砖瓦、混凝土、渣土等;2)中级处理,主要针对再生骨料等。生产再生骨料流程为:粗选、破碎、筛分、 磁选、风选等,所得产品主要为:砖再生集料(0~15mm)、混凝土再生砂(0~5 mm)、混凝土再生集料(5~15mm、 15~25mm)等;3)高级利用,将建筑废弃物通过现代技术还原为水泥、沥青等,成本高,技术应用不够纯熟[1]。

2 建筑废弃物再生工艺

2.1 分选处理

分选处理主要是将建筑废弃物中不便于后续处理、不满足处理工艺要求的,需要进行回收处理再利用的,对物料进行分离处理。根据建筑废弃物性质的不同,其分选方法也不同,常见分选方式为人工分选,最为简单便捷,其他分选方式为:重力分选、磁选、光电分选等。分选方式上还可按照粗、细方式划分,其中粗分选为人工分选,细分选主要为机械分选,可利用滚筒筛、风力分选设备等。 在进行细分选之前,应先破碎废弃物大块混凝土。滚筒筛、风力分选设备在进行分选时,废弃物含水率会直接影响设备工作效率。废弃物含水率高易堵塞滚筒筛,越难于分离湿废弃物,严重降低分选效率。

2.2 粉碎处理

对于建筑废弃物的破碎处理,常见方式为机械破碎、物理破碎。前者主要利用破碎机械对固体废弃物进行破碎处理,其原理在于借助机械作用力对固体废弃物施加外力,外力作用下物块破碎。

2.3 再生骨料生产

再生物料制备上,通过锤击、切割、分拣方式对建筑废弃物进行破碎处理,利用磁性分选方式将废铁料清除,利用杂物分选方式将木料、塑料等杂物清除;利用腭式破碎机进行一级破碎处理,利用5mm筛分机进行一级筛分处理,筛分出5mm以下粉碎料,初加工5-40mm再生粗骨料,在二级破碎处理上利用水平卧轴式球磨碾碎机,筛分机为5mm,三级筛分主要筛分出0.15~5mm高品质再生细骨料,与小于0.15mm的微细分料。上述方式主要用于生产公路工程所用的再生骨料。在碎石骨料生产中块体破碎与骨料筛分属于较为成熟的工艺,在生产过程中要对分选、洁净、冲洗等技术环节进行控制,把控其工艺质量[2]。

3 水稳碎石基层性能要求

公路工程中路面基层主要为水泥稳定碎石基层,路面结构中,面层下为基层,直接荷载上层重力,将竖向荷载进行扩散,对路基水稳状态进行改善,所以,对于水泥稳定碎石基层应符合下述要求。

3.1 高强度与适宜刚度

公路工程中基层需要承担车轮反复荷载,为防止过多残余变形,防止发生疲劳弯拉破坏,应确保基层具有较高的强度。公路工程水泥稳定碎石基层强度构成主要依赖于集料与混合料强度。其中集料强度表征主要为以下三方面,即压碎值、磨耗值或抗压强度;混合料强度表征主要指规定龄期抗压强。对于公路工程水泥稳定碎石基层而言,其强度应适宜,并非越大越好,应协调于面层强度。如若基层刚度太大,其中水泥含量大,易出现温缩、干缩裂缝等问题;反之,刚度太小,拉应力过大,易导致面层开裂[3]。

3.2 水稳定性佳

路基填土较低的区域,地下水在毛细作用下向基层渗入。虽然沥青面层会发生透水问题,但有利于防止路基结构层水分的挥发。因此,要确保基层材料具有良好的水稳定性,从而避免影响水泥稳定碎石基层的强度、刚度及结构的整体性。

3.3 抗冲刷能力强

公路工程行车荷载作用力大,基层自由水随之生成较大水压力,基于冲刷细料,使得裂缝中出现浆体。车辆反复碾压,裂缝浆体逐步离析,即唧浆现象。所以,要求公路基层用用极强抗冲刷能力。

3.4 抗裂性能良好

温度不断变化,加之干湿循环作用,基层出现拉应变,当拉应变大于最大拉应变,基层易出现裂缝。基层裂缝会使得基层强度降低,导致路基结构整体性被破坏,长此以往,面层会出现反射裂缝。温度变化作用下会出现温缩裂缝,干湿循环作用下会出现干缩裂缝。所以,为保证基层稳定性,必须使其具备较强的抗裂性能。

3.5 疲劳性能良好

公路工程在不断往来的车辆荷载作用下,温度影响下,降低了路面强度,使得基层弯拉应力高于抗弯拉强度,随之裂缝贯穿,最终导致路面断裂,所以,要确保基层疲劳性能良好[4]。

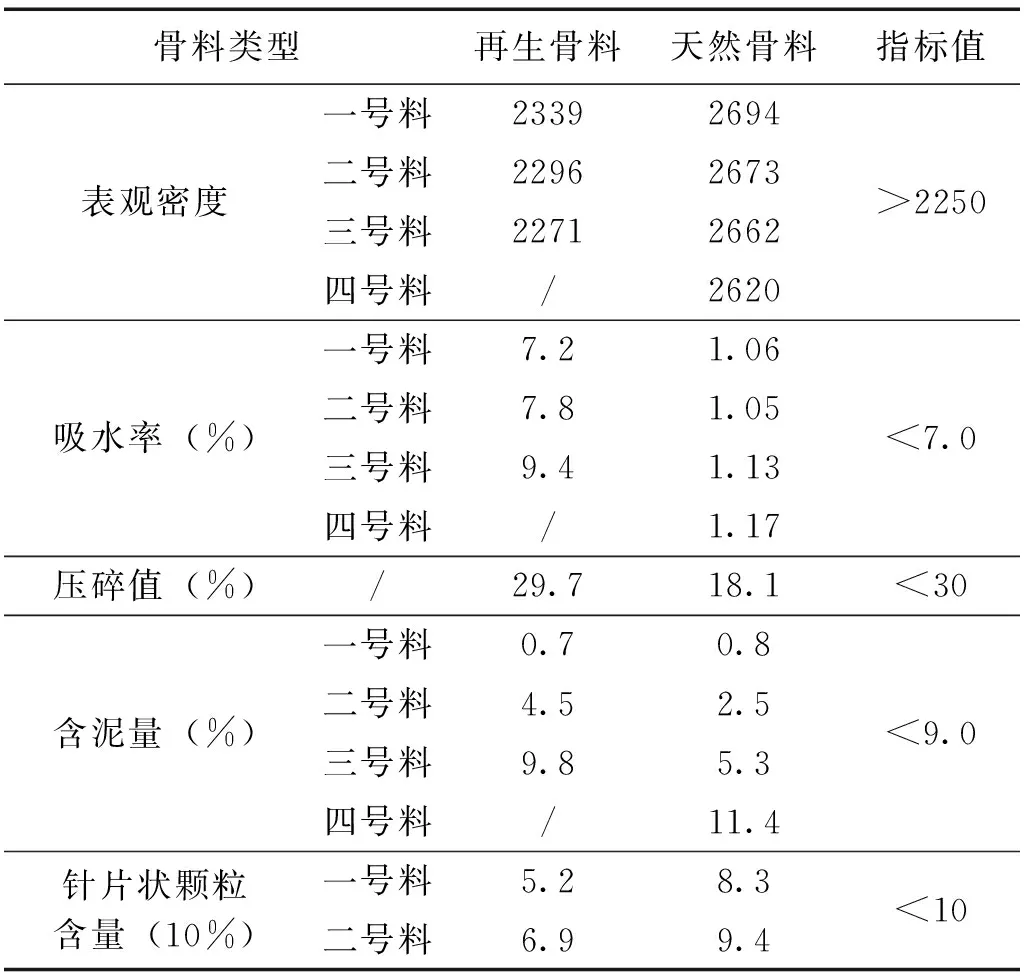

4 再生骨料原材料指标建议值

再生骨料选用某再生资源利用企业产出的再生骨料,天然骨料源于某建设工程固体废弃物。基于《公路路面基层施工技术规范》设定水稳碎石骨料的压碎值、粒径、级配要求等;基于《再生骨料应用技术规程》明确再生骨料中物质参数,如,泥块与微粉分别的含量、压碎指标、表观与堆积各自的密度、氯离子含量、空隙率、吸水率、有机物、硫化物、硫酸盐等指标。较之天然骨料,再生骨料中含有表面附着水泥浆的石子、沙砾、水泥石颗粒等,这些会直接影响到吸水率、含泥量、压碎值等指标。再生骨料水稳碎石较之再生骨料水泥混凝土,其水泥剂量更低、强度更低,具体以Ⅲ类的部分指标为基准。本试验主要针对再生骨料、天然骨料进行对比分析,通过试验得出:二者表面密度契合于《混凝土用再生粗骨料》、《混凝土和砂浆用再生细骨料》相关要求。在吸水率上,再生骨料与《混凝土用再生粗骨料》吸水率要求不符,但是其中的吸水率主要就C25的水泥混凝土而言,如上述所言,水稳碎石混凝土较之其他再生骨料水泥混凝土,其水泥剂量更低,强度更低,因此,在指标值上应适当被放宽。此外,二者符合《混凝土用再生粗骨料》压碎值要求,契合公路路面基层施工技术规范》中关于一级与高速公路建设相关要求。再生骨料三号料含泥量与《混凝土用再生粗骨料》要求不符,且天然骨料三、四号量也不满足该规范要求,但是含泥量不是《公路路面基层施工技术规范》所硬性要求的指标值,结合公路工程实践经验,可将天然骨料用于公路工程水稳碎石基层施工中。针片状颗粒与《混凝土用再生粗骨料》中的含量要求相符[7]。相关试验结果见表1。

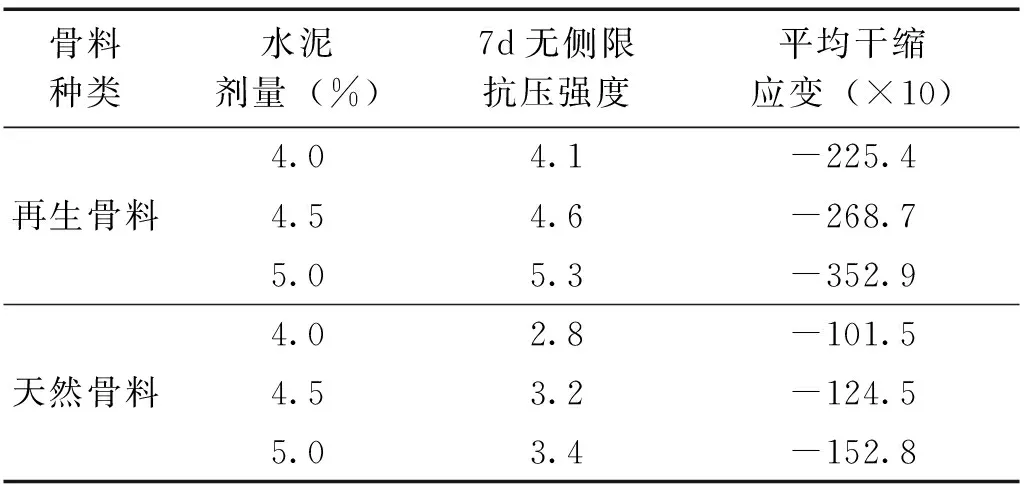

5 再生骨料水稳基层配合比设计

根据上述试验,结合在建工程中再生骨料水稳碎石配比,对再生骨料、天然骨料水稳碎石开展强度与干缩试验,再生骨料水泥剂量分别为4%、4.5%、5%,配合比试验结果如表2所示。结果可知:1)水泥剂量增大,水化发应随之更为强烈,混合料粘结力强化,水稳损失强度增大;2)水泥剂量相同,在7d无侧限抗压强度上,再生骨料水稳碎石>天然骨料水稳碎石,且都高于2.5MPa;3)当水泥剂量增大,在平均干缩应变上再生骨料与天然骨料水稳碎石均发生增大现象,主要由于水泥剂量增大,水化反应增强,待水分蒸发,混合料体系较大幅度收缩;4)当水泥剂量相同,在平均干缩应变上,再生骨料吸水率>天然骨料吸水率,因此,再生骨料水稳碎石含水量>天然骨料水稳碎石含水量,待增发水分,混合料体积大幅收缩,由此,平均干缩上,再生骨料水稳碎石>天然骨料水稳碎石。[6]

表1 再生骨料原材料试验结果

表2 配合比设计试验结果

通过抗压强度试验,基于《公路路面基层施工技术规范》,对于7d无侧限抗压强度的试验,其符合规范中相关规定要求;在干缩试验上,水泥剂量增加,平均干缩应力增大,水泥剂量较小,不易于拌合混合料。在符合设计要求前提下,为保证经济性与施工质量等,同时满足干缩性能等要求,再生骨料水稳碎石基层水泥剂量应选择4.5%,可用于填筑二级公路。

6 试验路铺筑

6.1 前期准备

1)清理作业面表面杂质、浮土、积水等,借助洒水等手段使作业面保持湿润度;2)摊铺之前进行测量放样,按照传感器间距,结合机器宽度,直线、平曲线间距分别为10m、5m,科学搭设导线支架,精确计算松铺系数,对导向控制线高度进行估算,并稳妥安放,摊铺厚度控制上,控制好钢丝拉力,将其控制在大于800N范围内。

6.2 混合料的拌和

1)开始拌合之前,确保备料量多于7d摊铺量。对于施工场内集料含水量进行检查,对施工当天拌合料配合比进行计算,外加水+天然含水量应高于最佳含水量的1%左右。混合料组成设计水泥剂量是预期量,实际拌合施工中,水泥剂量可大于预期的0.5%;2)完成拌合后,为检查是否符合设计配合比,可随机取样进行试验检查,施工后,还要每日定期检查拌合情况,对含水率、配合比进行抽查。在运输中,如果天气炎热干燥,距离远,可在拌合材料中增加含水量,但是水泥粗粒材料对含水量要求极高,一旦控制不好,易出现“弹簧”问题,所以,实践中对于含水率的调整应谨慎进行;3)拌合设备料仓数目需符合预期规定备料档数,装载机数量与料仓加料要求相吻合,拌合料各仓集料备份满足数量要求,准备充足,以保障施工摊铺连续性。

6.3 混合料的运输

1)在混合料的运输上,多借助大吨位自卸车,运输之前对车辆情况进行检查,确保装料前清理干净。为保证摊铺出料持续有序,应保证运输车数量充足,确保拌合正常、出料有序、摊铺持续;2)运输中还要紧密覆盖混合料,卸料时打开覆盖物,防止混合料流失水分;3)拌合料从装车到现场,中间耗时最多1h,一旦超过2h,摊铺成型后,总耗时较长,超出规定初凝时间,会弱化混合料性能,因此,应注意运输时间。

6.4 混合料的摊铺

1)松浦厚度要基于严格计算松铺系数,明确控制线高度,继而挂好控制线支架;2)对基层厚度与高程进行严格控制,使路拱、横坡度等符合预期设计要求;3)在实际摊铺施工中,对摊铺功率进行控制,在120kw以上,可采取两台机器同时进行,如果摊铺机功率大,抗离析能力强,可利用单机摊铺;4)如果两台摊铺机同时进行并排进行摊铺,应确保两台机器型号形同,且磨损程度一致。在开展施工过程中,摊铺机前后间距应在10m以内。对于路面高程的控制,前台摊铺机与后台摊铺机分别在路中的导梁、路测钢丝,及路中滑靴、路侧钢丝对高程厚度等进行控制。单机作业中,则道路两侧利用钢丝对高程进行控制;5)控制好摊铺速度,不易过快或过慢,1m/min为最佳,根据机器拌合与运输能力决定摊铺速度;6)螺旋布料器需确保2/3在混合料中。

6.5 混合料的碾压

1)完成摊铺修整后,摊铺机后紧随压路机,全宽范围内进行碾压,原则为“由轻到重、由慢到块、由低到高”。完成摊铺后,需要压路机随后,严格控制碾压长度,一般在50~80m范围内。在碾压过程中,要注意层次明确、界限清晰;2)根据试验确定碾压工艺与流程。

6.6 横缝设置

施工中需设置横缝的情况如下:1)摊铺混合料过程中,应确保施工作业的连续性。水泥稳定碎石混合料,如果其中中断时间超过2h,应设置横缝;2)完成每日施工后,在第二日开工时应在接头断面位置设置横缝;3)在明通、明涵等桥梁涵洞需要设置两边横缝;4)在设置横缝上,应垂直于路面车道中心线。

6.7 养护管理与交通管制

1)为保证施工质量,完成碾压施工后还要做好基础养护,检查压实度,确保合格后进行养护。首先,覆盖土工布在碎石层顶面,为保持湿润度,随时用洒水车进行湿润养护,确保7d内路面处于湿润状态,后续每天1~2次洒水即可;2)交通管制上,养护作业期间,封闭交通,避免影响碾压完整性。

6.8 检测分析

本工程施工铺筑深度32m,完成施工后,对水泥剂量、压实度、厚度、平整度进行检测,结果表明,再生骨料水泥稳定碎石基层无论是在水泥剂量,还是在7d 无侧限抗压强度,或实在压实度、厚度和平整度等方面,较之天然骨料水泥稳定碎石基层,稍显逊色,但仍能满足规定要求。可见,施工中应用再生骨料水泥稳定碎石基层满足设计与施工要求,可进行试验路段铺筑施工,符合质量规范要求。

6.9 效益分析

通过上述施工应用,建筑废弃物在公路工程中的应用,不仅可实现资源的有效利用,满足节能减排要求,符合循环经济理念,更具有较高的经济效益。首先,本工程中,再生骨料与天然骨料在应用于水稳碎石基层中,相同配比前提下,再生骨料总价降低43.8%,有效节省施工成本,经济效益突出。其次,可减少开采天然石材,减少对自然资源的消耗,降低环境污染。同时也节省出了开山采石相关费用 。

7 结语

本文通过对建筑废弃物利用方式,再生骨料生产,水稳碎石性能要求等的分析,结合再生骨料水稳碎石再利用技术在公路工程中的实际应用,对其综合效益进行分析,通过相关试验发现各项要求均满足规范要求,即符合《公路路面基层施工技术规范》,满足工程设计要求,满足干缩性能要求。建筑废弃物应用于实际公路工程中,以再生骨料作为原料,代替天然骨料,实现了资源的再利用,变废为宝,减少废弃物推挤造成的污染,有效降低工程造价,其经济效益、环境设计、社会效益突出,可应用于现代公路工程中,并进行广泛推广。