汽车金属材料力学性能研究及本构参数的标定

2022-11-30周宇航张代胜李翼良谷先广

周宇航 张代胜 李翼良 谷先广

(合肥工业大学智能制造技术研究院,合肥 230009)

材料的力学行为与结构受到冲击时的响应有直接关系,因此材料力学性能的研究一直是结构碰撞领域内的研究重点。通过复杂的数学表达式进行力学表征的数学表达式即材料的本构方程。本构方程是工程仿真计算的关键,但是不同金属材料的成分和热处理状态不同,材料的动态力学性能差别极大。大多数本构方程不能很好地模拟不同冲击状态下的力学响应,为此研究人员通过大量研究[1-3],以传统经典的本构模型理论为基础,通过不同应变率下的试验数据进行拟合分析,修正和优化本构方程,更好地预测不同应变率下的流动应力。

结构碰撞是一个高度非线性的过程,力学行为非常复杂。考虑汽车发生碰撞冲击时车速不尽相同,需要在不同应变率下对前纵梁的制造材料进行拉伸试验。一方面可以研究材料性能随拉伸速率的增加而发生的变化,另一方面可以通过试验数据拟合本构方程所需要确定的参数。

1 准静态拉伸实验

1.1 试样准备

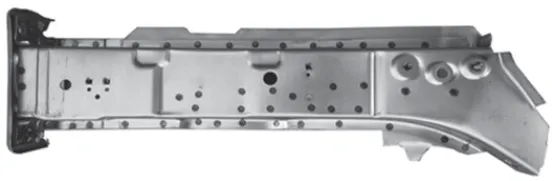

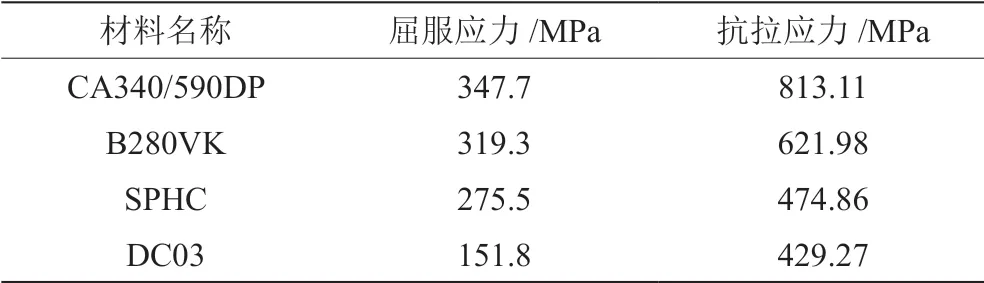

研究选用的前纵梁结构如图1所示,涉及4种不同的材料类别。准静态拉伸试验可以获得材料的基础力学性能指标,动态拉伸试验可以得出材料力学性能随应变率变化的趋势等。通过开展试验可以获取材料的力学性能,得到相应的力学性能指标。前纵梁所用具体金属材料,如表1所示。

图1 汽车前纵梁

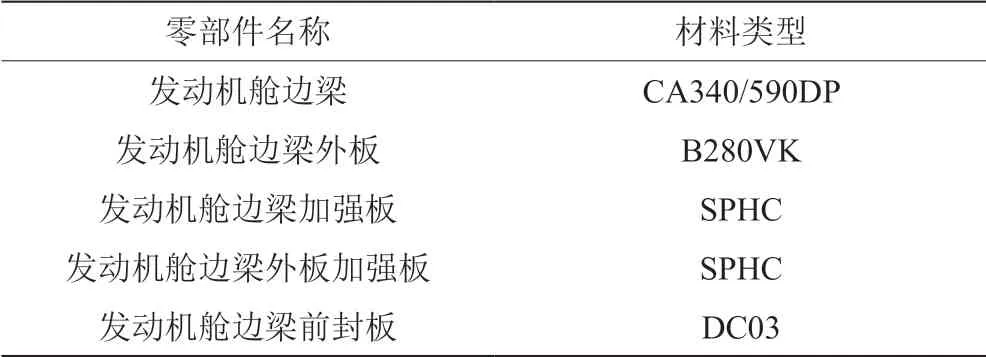

表1 前纵梁所用材料清单

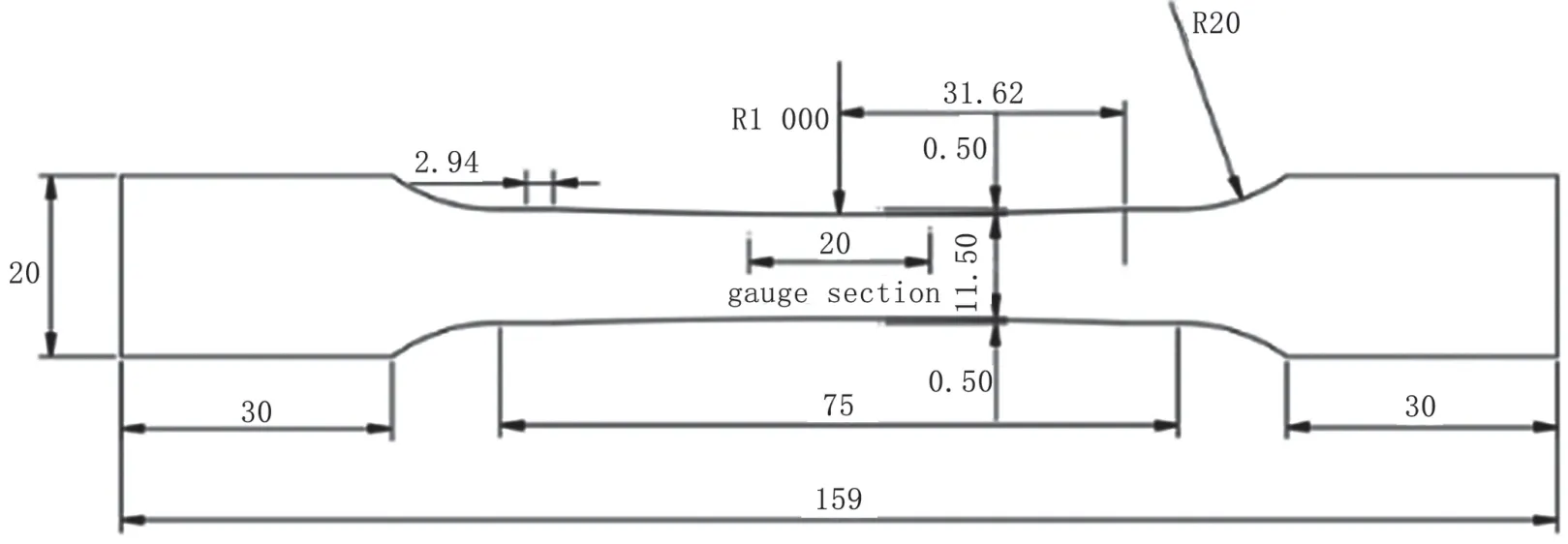

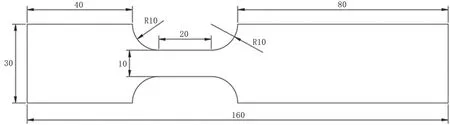

金属准静态拉伸试验样件根据《金属材料拉伸试验标准》(GB/T 228.1—2010)标准设计,样件总长为159 mm,宽度为20 mm,标距段长度为75 mm,标距段宽度为11.5 mm,过渡段圆弧半径为20 mm。准静态单轴拉伸试样尺寸示意图,如图2所示。

图2 准静态拉伸试样示意图(单位:mm)

测试金属材料的力学性能主要是在美国英斯特朗公司的8801型电液伺服疲劳试验机进行单轴拉伸试验。该实验机具有10 t的最大加载能力,载荷精度可以达到满量程的±0.005%。此设备主要通过两个VIC低速镜头拍摄试件的整个变形过程,试件在拉伸前会被喷涂上散斑,以便后续计算全场的工程应力应变数值。

1.2 准静态拉伸实验结果

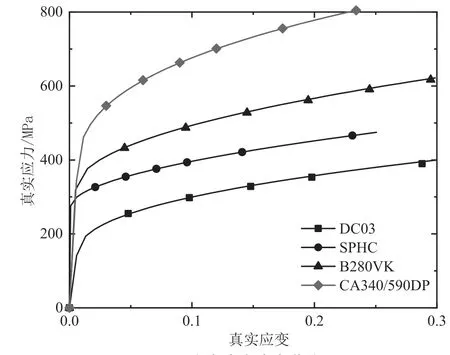

为了获得准确的材料参数,对表1中的4种材料进行单轴拉伸试验。每种材料制备3个样品试件并开展3次重复试验,以减小单次实验可能引起的误差。试验全程采用10-4s-1的应变率,得到的试验数据中应力应变均为工程应力应变。为了进一步提高仿真精度,需要将工程应力应变转化为真实的应力应变,有

式中:εe、σe分别为工程应变和工程应力;εT为真实应变;σT为真实应力。将真实应力应变数据绘制成曲线图,如图3所示。

图3 真实应力应变曲线

由图3可知,整体而言,用于前纵梁的所有材料在拉伸载荷作用下都呈现出非线性变形模式,在变形过程中材料没有表现出明显的屈服阶段,且在塑性段变化都较为平缓。对比之下,DC03材料最先发生屈服进入塑性段,但在碰撞过程中并非主要的吸能部件;作为主要吸能部件的发动机舱边梁前端和前端外板,在前纵梁受到冲击载荷时,两处板件的材料屈服应力均大于300 MPa。准静态试验得到的材料参数件,如表2所示。

表2 前纵梁材料基本参数

2 高速拉伸实验

2.1 试样准备

高速拉伸试件按照图尺寸进行加工。高速拉伸试验系统由HTM5020高速拉伸试验机、高速相机、VIC系统、应变仪、数据采集卡和发光二极管(Light Emitting Diode,LED)点光源组成。HTM5020高速拉伸试验机由德国Zwick公司制造,是一种依靠电液伺服方式控制的材料动态力学性能测试设备。试验机最高试验速度为20 m·s-1,最低试验速度为0.1 mm·s-1,额定载荷为50 kN。

所有材料都进行0.1 s-1、1 s-1、10 s-1、100 s-1、500 s-1和1 000 s-1共6种应变率拉伸试验,每种应变率下测试3个试件,保证动态应力应变数值结果的准确性。拉伸试验在高速拉伸试验系统上进行。

2.2 高速拉伸实验结果

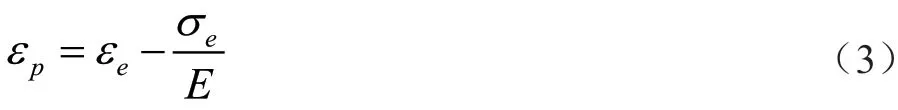

如图4所示,金属结构受到冲击时会发生非线性塑性大变形,而材料塑性阶段的力学性能对结构的动态力学响应有着极大影响。因此,在探究材料在不同中高速应变率下的力学性能时,可以只考虑其塑性段,通过式(3)将材料完整的应力应变响应转换为塑性应力应变响应。

图4 高速拉伸试样尺寸图(单位:mm)

式中:εp为塑性应变;εe为工程应变;σe为工程应力;E为弹性模量。

为了提高仿真模型的精度,需要将工程塑性应力应变响应通过式(1)和式(2)转化为真实塑性应力应变响应。

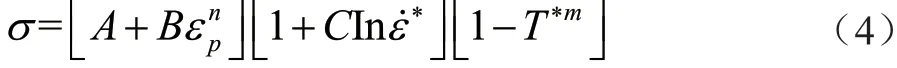

3 Johnson-Cook本构模型及参数标定

Johnson-Cook(称为J-C)本构模型是一种经验性本构模型,适用于表征爆炸冲击等大变形时材料的力学行为[4],计算公式为

式中:A、B、C分别为参考温度和参考应变率下材料的初始屈服应力、材料应变硬化模量和材料应变率强化参数;n为硬化指数;m为材料对温度的热软化指数;εp为塑性应变。

ε*和T *的计算公式分别为

式中:为材料实际应变率;为材料参考应变率;T为材料实际温度;Tr为材料参考温度;Tm为材料熔点温度。

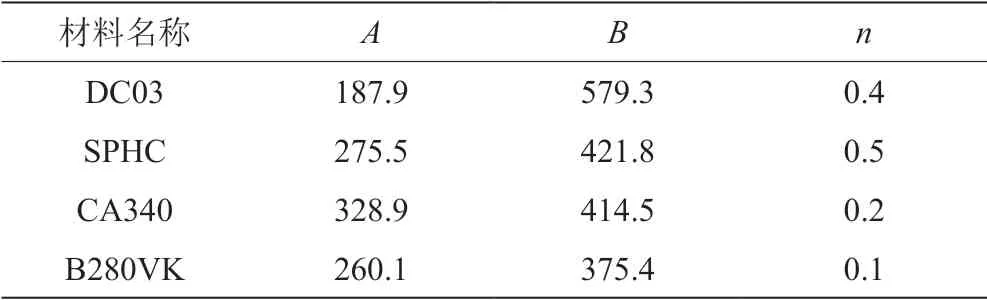

在J-C模型中,待确定的材料参数有A、B、C、n、m,可以通过单轴准静态拉伸试验或者单轴扭转试验确定。参考应变率的选取会影响模型中应变率强化项。根据黄西成等人的研究发现,数值模拟中通常取参考应变率为1 s-1,对于像爆炸冲击等大变形的加载工况,参考应变率建议采用104s-1[5]。为建立J-C本构模型,考虑模型中的应变硬化部分,即方程中的项,通过选取材料的准静态曲线,采取最小二乘法进行拟合。表3展示了前纵梁材料拟合曲线后所求的参数。

表3 不同材料拟合参数

通过开展同一应变率下不同温度的材料单轴拉伸试验,确定J-C模型中热软化指数m。简单方法为高温试验下屈服应力与参考温度下屈服应力之比,即

通过数据拟合可以得到参数m。通过对不同应变率下参数的拟合,可以平均化热软化指数m。在常温环境中,热软化指数取0.7[6]。

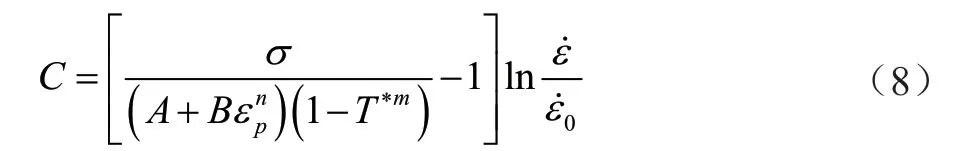

最后,考虑模型中的应变率强化部分,即方程中的1+Cln项。根据文献[7]可知,在冲击和爆炸等大变形工况下,参考应变率选取为在准静态试验下的应变率,同时固定应变硬化项中的塑性应变数值。应变率强化参数可以表示为

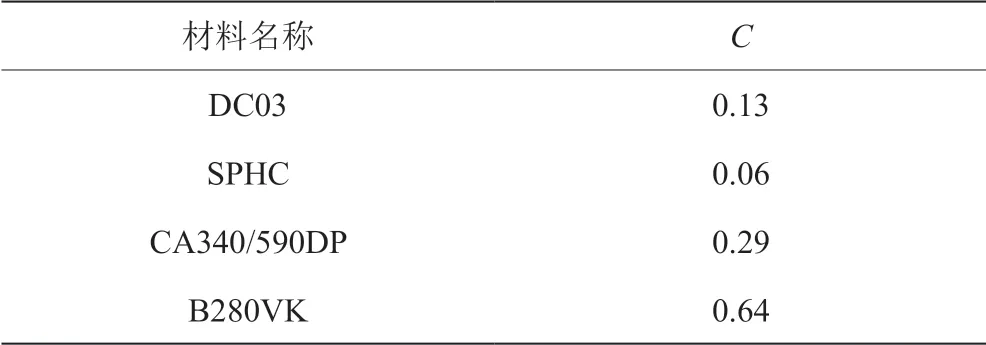

取不同的塑性应力应变,获得不同的应变率强化参数,通过线性拟合曲线的斜率,可以获得适用于多种应变率范围的应变率强化参数C。本文选取塑性应变在0.15对应下的流动应力来确定参数C,结果如表4所示。

表4 不同材料参数的应变率强化参数

研究中,对于应变率强化参数C的确定,只是在固定的应变下,通过应力应变数值进行拟合,然后通过相同方法在不同应变率下获得参数,最后取其平均值。这样的参数确定会导致模型精度不足而无法准确模拟材料的力学行为,因此越来越多的研究人员通过采用插值法来描述材料的动态性能[8-9]。常用的插值法有列表线性插值和对数坐标系下的列表插值。

4 结语

本文对前纵梁材料的力学性能进行系统研究,通过准静态拉伸试验和高速拉伸试验获得不同应变率下的应力应变曲线,并依据试验结果标定了Johnson-Cook本构模型,可为今后有限元仿真的精确模拟提供数据支撑。