锚碇地连墙及基坑开挖施工阶段数值模拟研究

2022-11-29张桂龙谭永华

张桂龙,谭永华

(天津市勘察设计院集团有限公司,天津 300110)

基坑开挖稳定性对于工程建设具有重要意义。唐元俊以山东省济南市某基坑支护工程为研究对象,采用数值分析方法对基坑开挖过程进行了数值模拟,分析了基坑整体变形与应力、基坑侧壁变形和地表沉降。李冕等对深中通道伶仃洋大桥东锚碇基坑开挖数值模拟及施工技术研究。李险峰依托合肥市轨道交通5号线黄河路车站基坑工程,采用FLAC3D对其进行三维建模并计算,模拟将土方堆放在基坑两侧的工况,研究桩体侧向位移、结构内力等指标的变化情况,分析堆载对基坑稳定性的影响幅度,并将数值模拟结果与现场监测数据进行对比。倪建航以杭州钱江新城地铁9号线五堡站—六堡站区间基坑工程为依托,利用FLAC 3D软件模拟基坑开挖支护过程,对基坑开挖过程中引起的围岩变形和地表沉降过程进行数值模拟。孙小力等为深入探究地铁基坑开挖过程中围护结构及周边土体的变形机理,对苏州某地铁车站基坑施工项目布置监测点并结合ABAQUS有限元软件对基坑开挖进行数值模拟。

综上所述,目前已有不同关于基坑开挖稳定性的相关分析,但由于不同工程地质条件的不同导致不同基坑经验难以很好的适配,鉴于此,采用FLAC3D软件对通道工程锚碇地连墙及基坑开挖施工过程进行了数值模拟分析,分析加固支护措施的可靠性为今后类似工程提供借鉴。

1 工程概况

某过河通道基础采用外径72 m,壁厚1.5 m的圆形地连墙基础加环向钢筋混凝土内衬支护结构。为防止地下连续墙底脚发生渗流及踢脚破坏,有利于增加基坑的抗隆起稳定性,地下连续墙嵌岩不少于2 m。基坑开挖采用逆作法施工。为保证地连墙开挖阶段受力及刚度的需要,在地下连续墙顶部设置刚度较大的帽梁。帽梁为钢筋混凝土环形结构,地连墙顶部深入帽梁10 cm,顶部竖向钢筋全部伸入帽梁,与帽梁相连。帽梁悬出地连墙外侧1 m,悬出内侧1.5 m。帽梁总宽度4.0 m,高2.5 m。

内衬及土体分层施工,基础顶面以下0~7 m深度内衬厚1.5 m,分层施工高度为(3+2+2) m;7~13 m深度内衬厚2.0 m,分层施工高度为(3+3) m;13~22.5 m 深度内衬厚2.5 m,分层施工高度为(3+3+3.5) m。内衬施工层高取2 m、3 m和3.5 m。各层内衬底面设置成11.3°的斜坡。

为防止内衬施工出现裂纹及收缩变形,每层内衬混凝土分15段进行施工, 每段浇筑长度为14.451 m,上下层接头错开2 m,在一个单元长度内设置长2.8 m的微膨胀混凝土后浇段。

2 锚碇开挖施工有限元模型

2.1 几何尺寸与网格划分

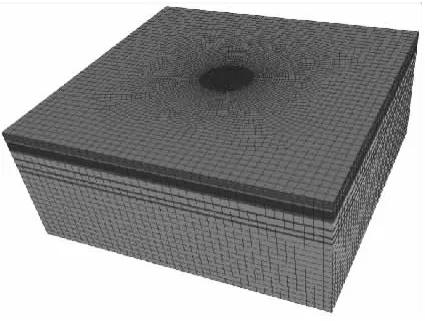

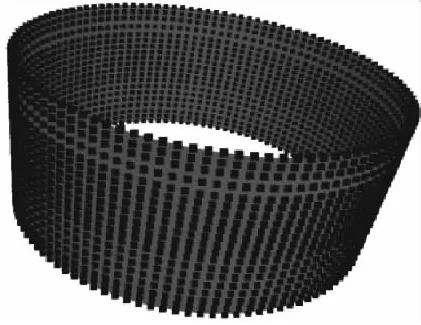

模型计算范围的确定对减少计算过程中的边界效应,提高计算精度有重要影响。考虑边界效应影响范围的情况下将模型尺寸定为:长×宽×高=400 m×400 m×200 m。本次数值模拟中,主要关注区域为基坑开挖部分及周围地连墙与内衬部分。根据需要将此处网格大小设置为2 m,模型边缘处的网格大小为10 m,中间部分网格缓慢增大。完成网格控制之后,采用GTX NX自带的混合网格生成器生成模型单元网格。模型单元网格均为六面体网格单元。如图1所示为模型三维数值模型图。

图1 FLAC3D数值计算模型

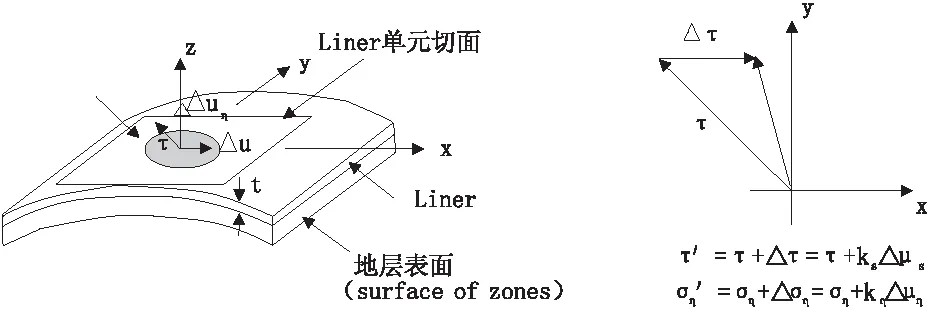

2.2 模型计算单元选择

本次模拟中土体采用实体单元进行模拟。而地下连续墙及内衬由于其结构尺寸较小,仅1.5~2.5 m,小于基坑开挖直径的5%,采用结构单元进行模拟。结构单元相比于实体单元,有更多意义明确的参数,能够很好的还原实际工程中结构与土体的相互作用,并且其最大的优点在于可以直接获取结构内力。因此,本次模拟中采用结构单元模拟地下连续墙及内衬结构是合理的。在本次模拟中选用FLAC3D中内置的liner单元进行模拟。地连墙及内衬的两层liner单元之间通过节点进行连接。liner结构单元是3节点(每个节点有6个自由度,3个移动,3个旋转)扁平有限单元,它能够抵抗剪力及弯矩荷载,其模拟的衬砌结构由多个与土体单元相连的初衬构件单元组成,它不但能够承受主方向的拉压应力,而且能够模拟结构与土体之间的分离及随后的重新接触,另一方面,它能够模拟结构与土体之间的摩擦相互作用。单元模型图如图2所示。

图2 单元模型图

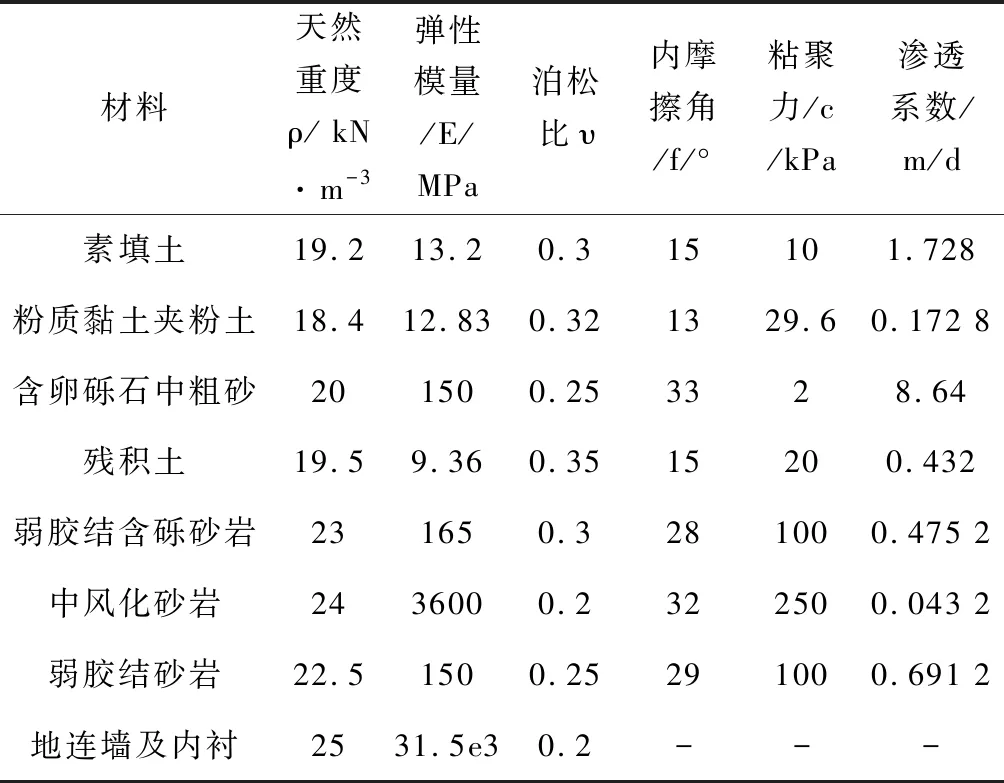

表1 地层与支护结构计算采用力学参数表

图3 地下连续墙与内衬的连结示意图

2.3 地连墙liner单元与内衬liner单元间连接

FLAC3D中结构单元与结构单元之间不会自行连结,需要通过结点设置单独的link进行连结。为了使两个liner单元之间能传递内力,模拟真实的地连墙与内衬的受力情况。地下连续墙直接施作在土体的实体单元上,与实体单元默认相连,再分次建立内衬。删除掉内衬与土体之间默认的连结,再通过建立link命令建立地下连续墙与内衬之间的连结。考虑到地下连续墙与内衬均为现浇混凝土结构,两者之间密切接触,故地下连续墙与内衬采用刚性连结。图3为地下连续墙与内衬的连结示意图(图中黑点为link)。

2.4 材料参数

具体材料参数详见表1。

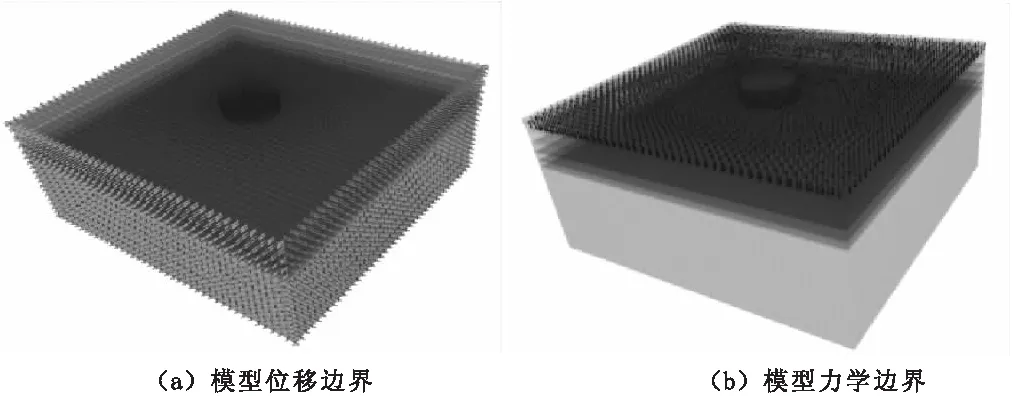

2.5 边界条件

如图4,模型左右边界约束水平方向的位移,底部边界约束竖向位移,地表为自然边界,所有自由度均不约束,渗流边界采用不透水边界条件,即模型边界节点与外界没有流体交换,边界节点上的孔压值可以自由变化。在基坑开挖后的内边界上,固定节点孔压为0,模拟基坑内部的实际流体边界状态。在模型顶部施加20 kPa的面力,模拟地表的超载作用。

图4 边界条件

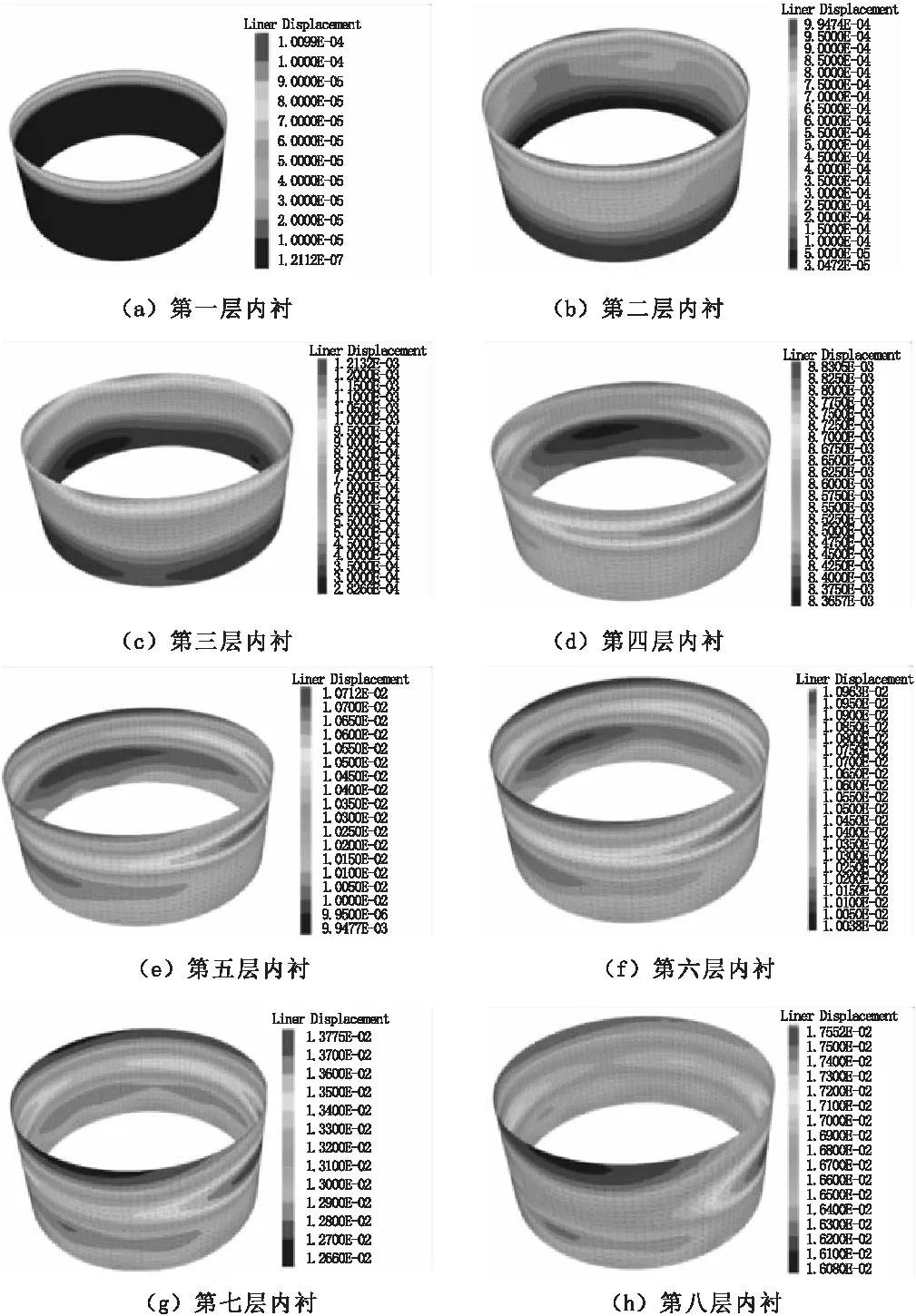

图5 各个开挖步骤中地连墙的位移/m

3 模拟结果分析

随着施工的进行,土体的位移、地连墙的位移以及混凝土内衬结构的位移整体呈现出增大的趋势。其中土体最大位移值出现在基坑底部,在施加第八层内

衬结构时达到最大,其值为45.86 mm。地连墙位移也在施加第八层内衬结构时达到最大,其值为17.55 mm。内衬结构的位移呈现出明显的分层特性,先施作的位移值较大,后施作的位移值较小。内衬结构的最大位移为16.72 mm。地下连续墙及其内衬结构的位移均小于预警值。以地连墙为例,各个开挖步骤中地连墙位移云图如图5所示。

4 结语

本文采用FLAC3D软件对某工程北锚碇地连墙及基坑开挖施工过程进行了数值模拟分析,研究发现随着施工的进行,土体、地连墙、内衬的位移逐渐增大。其中土体最大位移值出现在基坑底部,在施加第八层内衬结构时达到最大,其值为45.86 mm。地连墙位移也在施加第八层内衬结构时达到最大,其值为17.55 mm。内衬结构的位移呈现出明显的分层特性,先施作的位移值较大,后施作的位移值较小。内衬结构的最大位移为16.72 mm。地下连续墙及其内衬结构的位移均小于预警值。证明本次加固措施及施工过程可行。