川渝地区某超深井钻铤外螺纹断裂失效分析*

2022-11-29谭雷川李洪兴周效民

谭雷川, 李洪兴, 周效民, 刘 敏

(中国石油集团川庆钻探工程有限公司 川西钻探公司, 成都 610051)

0 前 言

在川渝地区的超深井钻井过程中, 由于井眼大、 开次多, 大尺寸钻铤得到了广泛应用[1-3]。 随着超深井向井眼轨迹复杂、 钻压大、 转速高、 环境苛刻方向不断发展, 钻铤断裂事故日益增多, 严重影响了钻井工程进度[4-5]。 据不完全统计, 近三年来,在川渝地区某区块超深井共发生钻铤断裂15 次,累计损失钻井时间51.8 天, 报废进尺382.5 m, 造成了巨大的资源浪费和经济损失[6-8]。 因此, 分析钻铤断裂原因从而预防和减少钻铤失效事故, 已经成为超深井钻井亟待解决的问题[9-12]。

某钻井队使用液压猫头对Φ279.4 mm 钻铤与730 mm×831 mm 配合接头紧扣, 目标压力为10.5~11 MPa, 当紧扣压力为10 MPa 时,钻铤外螺纹断裂在830 mm×731 mm 配合接头母扣内, 断面距钻铤外螺纹端面2~4 cm。 该钻铤尺寸为Φ279.4 mm×76.2 mm, 螺纹为8-5/8 in REG, 钻铤钢级为4145H。

1 断裂钻铤形貌分析

1.1 宏观形貌观察

钻铤外螺纹端所受主应力为轴向拉伸应力,同时承受上扣预紧应力、 冷加工残余应力、 热应力等二次应力。 钻铤断口宏观形貌如图1 所示, 由图1 可知, 断口部位无明显塑性变形, 表明断裂主要是由主应力和二次应力共同作用而引发的脆性断裂; 断裂位于钻铤外螺纹根部, 断口可见多处裂纹源, 均出现在螺纹根部应力的高度集中区, 为螺纹最末完全扣牙根底部环向表面裂纹; 其次, 断口有一处较为光滑的平整面, 整体呈螺纹式斜面, 由最高处螺旋式向下延伸, 坡面较平缓, 有多处断面坑和明显断裂台阶, 断口边缘有多处裂纹源, 沿裂纹源向内裂纹延展, 分别呈现贝纹线(海滩花样)、人字纹及放射状特征, 当该截面处不足以承载交变载荷以及扭矩作用时, 发生瞬时断裂; 此外, 台肩面有大量大尺寸、 分布密集的磨损坑, 磨损坑呈圆形、 椭圆形, 尺寸大小、 深度分布不均; 同时,螺纹端齿牙完好, 裂纹源位于齿根底部, 集中在最末完全扣前3~5 扣, 局部因连续多个齿根均存在裂纹形核扩展, 出现沿齿根的台阶状断口。

图1 钻铤断口宏观形貌

1.2 断口特征分析

基于断口宏观形貌分析结果, 使用石油醚、酒精处理断口, 使用体视显微镜、 扫描电子显微镜分别对断口多处裂纹源、 裂纹扩展区和瞬断区进行分析, 进一步研究其断裂机制。

1.2.1 裂纹源

由宏观形貌分析可知, 断口有多处裂纹源,分析认为钻铤在拉伸载荷以及扭矩作用下, 最末完全扣前3~5 扣应力集中, 微裂纹在多个螺纹齿根的底部开始萌生, 且在服役过程中缓慢扩展, 尺寸较大的裂纹源区包括三个区域, 如图2所示。

区域1 断口形貌如图2 (a) 所示, 此处断面边缘有多处凸面, 进而导致此处断裂。 首先产生微小断裂凸面, 在应力的交变作用下, 断裂面沿着边缘延伸, 产生多处断裂凸面, 呈发射状向两边不断增长, 最终形成足够长的断裂线, 在拉伸应力的作用下发生断裂, 因此, 此处为断口明显断裂源。

区域2 断口形貌如图2 (b) 所示, 此处区域是整个断面较为特殊的一处, 相比其他断口部位, 该区域断口光滑平整, 且面积最大, 分析认为此处为微裂纹最早萌生位置, 承受服役期间的轴向应力和扭矩并不断发生裂纹扩展, 且断面发生相对位移, 从而导致光滑断口的形成。

区域3 断口形貌如图2 (c)、 图2 (d) 所示, 由图可知, 该区域的螺纹断裂源呈台阶状,且周围呈发散状的人字形纹, 分析认为, 此处齿根在拉伸应力作用下裂纹沿轴向力45°方向开始萌生, 多个齿根裂纹同时萌生并发生扩展, 使整个面的作用力不足以支撑钻铤受到的拉伸应力,从而整个面产生断裂。 在断裂过程中, 裂纹由螺纹边缘向内呈发散状扩展, 因此认为该位置也为一处断裂源。

图2 钻铤断口裂纹源区域断口形貌

1.2.2 扩展区

钻铤裂纹扩展区宏观形貌如图3 所示, 由图3可知, 钻铤在A 区域处产生了较为密集的裂纹扩展形态, 主要为放射状裂纹扩展形态; 在B区域处产生了面积稍小但较为明显的贝纹线; 在C 区域处为大面积的河流花样, 此处齿根底部萌生了大量微裂纹, 裂纹缓慢扩展形成较为清晰的河流花样; D 区域处呈现较为明显的人字纹。 裂纹在这些区域中心沿周向内壁扩展后最终导致断裂, 裂纹扩展过程中受交变应力的作用, 存在明显的疲劳辉纹特征。

图3 钻铤裂纹拓展区宏观形貌

1.2.3 瞬断区

钻铤裂纹瞬断区的宏观形貌如图4 所示,由图4 可知, A 区域内并不存在明显且密集的微裂纹, 但是存在明显的较大区域断口, 断口位于延展区对侧, 裂纹扩展至临界尺寸后发生瞬断。

图4 钻铤裂纹瞬断区宏观形貌

1.2.4 显微组织及能谱分析

根据钻铤断面特征, 分别在断口部位选择代表性的4 处进行显微分析, 取样位置为裂纹源A区、 B 区、 C 区和裂纹扩展区D 区, 具体位置如图5 所示。

图5 钻铤断口显微组织及能谱分析取样位置

A 区域显微组织形貌及能谱分析结果如图6所示, 由图6 可知, A 区域表面主要含O 和Fe,同时含有少量的Cl 和K, 这表明在钻铤外螺纹端断裂失效前, 该部位作为裂纹源部位, 氯化钾聚合物钻井液已浸入该裂纹源中。

图6 钻铤断口A 区域显微组织形貌及能谱分析结果

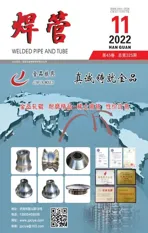

B 区域显微组织形貌及能谱分析结果如图7所示, 由图7 可知, B 区域主要含O 和Fe, 根据图7 (a) 可知, 由于裂纹源尺寸较大, 张开型裂纹源两个断面之间存在相互位移, 从而导致其表面光滑。

图7 钻铤断口B 区域显微组织形貌及能谱分析结果

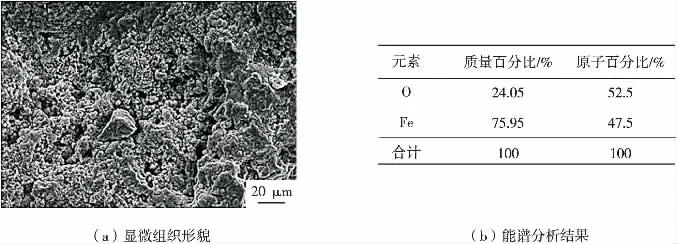

C 区域显微组织形貌如图8 所示, 由图8 可知, 该断裂区域为裂纹源区域, 且裂纹源分布在连续的3 个扣之间, 该部位连续3 个扣断口呈台阶状连续分布, 分析认为裂纹源区均位于最末完全扣的前3~5 扣处。

图8 钻铤断口C 区域显微组织形貌

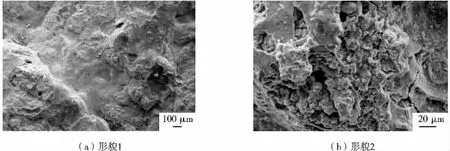

D 区域显微组织形貌及能谱分析如图9 所示, 由图9 可知, 此断裂区域主要含O 和Fe,此外还有微量K, 同时根据图9 (a) 可知, 该部位裂纹扩展形貌呈发射状, 同时尾端扩展形貌呈人字纹, D 区域已被钻井液浸入。

图9 钻铤断口D 区域显微组织形貌及能谱分析结果

1.3 台肩面特征分析

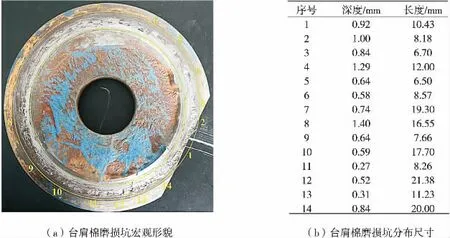

台肩面磨损坑及其尺寸分布如图10 所示, 由图10 (a) 可知, 台肩面磨损严重, 有连续磨损坑, 其中大型磨损坑有14 处, 经测算, 磨损坑的深度分布在0.27~1.4 mm, 平均深度为0.76 mm;长度分布在6.5~21.38 mm, 平均长度为12.79 mm;宽度分布在7.2 mm 左右, 如图10 (b) 所示。 此外, 尺寸较小的磨损坑多达76 处, 围绕螺纹呈圆形分布。 分析认为, 在上扣过程中, 由于外螺纹和母扣之间存在杂质, 致使上扣扭矩增大, 导致台肩面磨损, 产生磨损坑, 在磨损坑形成的过程中产生的金属碎屑加剧了台肩面的磨损。

图10 台肩面磨损坑形貌及其尺寸分布

1.4 金相组织分析

采用德国蔡司研究级正立数字材料显微镜(Axio Scope A1) 观察试样中的非金属夹杂物、晶粒度及金相组织形貌, 结果如图11 所示。

图11 钻铤断口试样金相组织

经分析可知, 非金属夹杂物为硫化物类夹杂和环状氧化物类夹杂, 等级分别为D0.5 细系;测试其晶粒度等级为7.5 级; 金相组织为回火索氏体。

2 力学性能分析

2.1 钻铤台肩处硬度分布

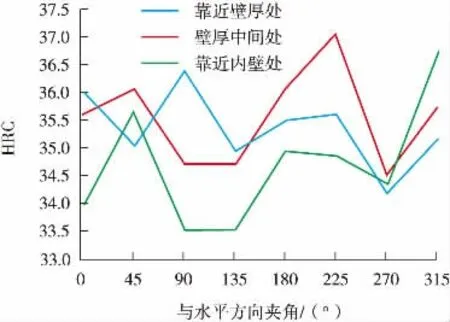

参照ISO 11960-2-11 标准在钻铤上取环形试样, 均分为12 块, 采用洛式硬度计进行硬度测试, 分别在靠近内壁处、 壁厚中间处、 靠近外壁处进行测试, 具体试样宏观照片及测量方式如图12 所示, 测试结果如图13 所示。

图12 钻铤洛氏硬度试样及测量方式

图13 钻铤洛氏硬度分布图

根据测试结果, 失效钻铤的洛氏硬度值分布 在33.5HRC ~37.1HRC, 均 值 为35.3HRC,低于45HRC (4145H 钢硬度上限), 符合标准要求。 其中, 靠近外壁处洛氏硬度值分布在34.5HRC~36.5HRC, 均值35.6HRC; 壁厚中间处洛 氏 硬 度 值 分 布 在34.8HRC ~37.1HRC, 均 值35.7HRC; 靠近内壁处洛氏硬度值分布在33.5HRC~36.7HRC, 均值34.6HRC, 该部位硬度稍小于钻铤壁厚中间以及靠近外壁部位, 绝大多数测试结果均符合SY/T 5144—2007 《钻铤》 所要求的布氏硬度范围285HB~341HB (29.8HRC~36.5HRC)。

由图13 可以看出, 靠近内壁处的硬度整体上要小于外壁和中间处的硬度, 靠近外壁处的硬度与中间处的硬度较接近, 在90°的位置附近, 靠近外壁处的硬度达到最大值36.5HRC, 在225°的位置处, 壁厚中间处的硬度达到最大值37.1HRC, 整体上看, 周向硬度不均匀程度较明显。

2.2 拉伸性能分析

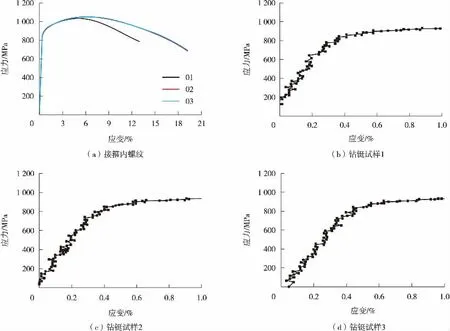

沿钻铤台肩面向管体方向加工标准棒状拉伸试样, 拉伸速率2 mm/min (应变速率6.6×10-4/s),在室温下进行拉伸性能测试, 拉伸性能测试结果见表1, 试样屈服阶段的拉伸应力-应变曲线如图14 所示。

图14 试样屈服阶段的拉伸应力-应变曲线

表1 钻铤试样拉伸性能测试结果

通过图14 试样屈服阶段的拉伸应力-应变曲线可知, 试样在0.5%~0.6%的应变水平下达到屈服极限, 实测屈服强度均值为910 MPa, 此外,试样拉伸强度均值为1 048 MPa, 断后延伸率均值为17.1%, 均符合SY/T 5144—2007 要求。

2.3 冲击性能测试

在钻铤台肩面向管体方向加工尺寸为10mm×10mm×55mm 的冲击试样, 在冲击试样上, 分别测试横向、 纵向试样在室温下的冲击韧性。

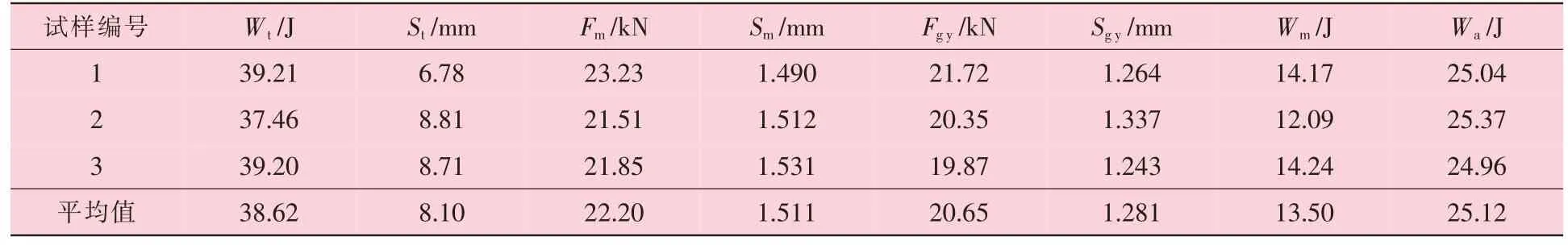

2.3.1 横向冲击韧性

钻铤横向冲击性能测试结果见表2, 钻铤横向试样在室温条件下冲击韧性为38.62 J, 小于SY/T 5144—2007 标准要求 (≥54 J), 起裂功为13.50 J, 裂纹扩展功为25.12 J。

表2 钻铤横向试样常温冲击性能测试结果(25 ℃)

2.3.2 纵向冲击韧性

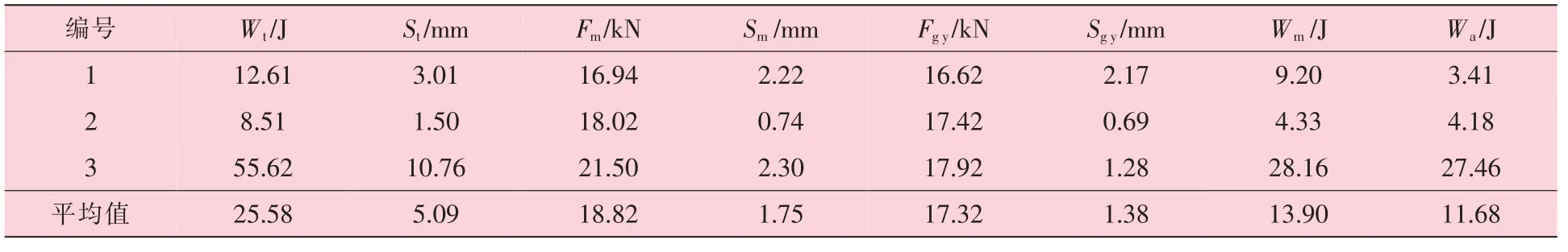

钻铤纵向冲击性能测试结果见表3, 根据测试结果, 尺寸为10 mm×10 mm×55 mm 的钻铤纵向试样在室温25 ℃时冲击韧性为25.58 J, 小于SY/T 5144—2007 标准要求 (≥54 J), 起裂功13.90 J, 裂纹扩展功11.68 J, 因试样内部有初始疲劳裂纹, 因此起裂功较小, 其中试样2 冲击功较低, 起裂功与裂纹扩展功几乎一致。

表3 钻铤纵向试样常温冲击性能测试结果(25 ℃)

综上所述, 钻铤横向和纵向冲击韧性测试结果均小于SY/T 5144—2007 标准的要求, 故推测该钻铤金属材质的较低冲击性能也是导致钻铤外螺纹断裂失效的原因之一。

3 结 论

(1) 钻铤外螺纹端螺纹齿牙完好, 裂纹源位于齿根底部, 集中在最末完全扣前3~5 扣, 局部因连续多个齿根均存在裂纹萌生及扩展, 断口形貌呈现沿齿根的台阶状。

(2) 钻铤台肩面部位拉伸性能符合要求, 但横向、 纵向冲击功均低于标准要求, 且沿壁厚方向硬度分布不均, 导致钻铤力学性能变化。

(3) 钻铤外螺纹齿牙在拉伸应力以及扭矩交变载荷作用下, 形成初始断口, 当钻铤断裂截面处不足以承载交变载荷以及扭矩作用时, 发生瞬时断裂。