烧结压力对热压掺钙铬酸镧陶瓷组织和性能的影响

2022-11-29赖旭平严炜文王良辉

赖旭平, 严炜文, 王良辉

(1. 海军装备部, 四川 成都 610036;2. 西南交通大学 材料科学与工程学院, 四川 成都 610031)

铬酸镧(LaCrO3)是一种钙钛矿型复合氧化物,其熔点为2490 ℃,在磁流体发电机、高温发热材料、固体氧化物燃料电池、高温等离子喷涂材料等领域得到了广泛应用[1]。镧铬基陶瓷的物理性能可通过适当掺杂碱土金属元素后得到较大提高[2]。有研究表明,在A位掺杂20at%Ca的铬酸镧有着良好的综合力学性能,其断裂韧度为3.52 MPa·m1/2,抗弯强度为131.3 MPa[3]。同时,Homma等[4]发现,掺杂20at%Ca的铬酸镧在800 ℃下的电导率由0.2 S/cm提高到12.0 S/cm。

除了物理性能外,也可通过掺杂碱土金属元素、减少铬的含量来改善LaCrO3的烧结性能[5-7]。Bhatt等[5]发现通过掺杂碱土金属元素和少量铬的缺失,可以形成更多Cam(CrO4)n的液相,以促进烧结致密化。此外,还有研究表明钙含量高于15at%和缺少少量铬的铬酸镧基陶瓷材料会沉淀CaO以补偿铬的缺失[8],这将抑制铬的汽化,避免铬的汽化导致的烧结性能下降[9]。然而在热压制备掺钙铬酸镧(La0.8Ca0.2Cr0.98O3)高密度试样时,发现在烧结压力增加到一定程度时,烧结试样中会形成第二相CaCr2O4。以往的研究[10]只提到了在固体氧化物燃料电池运行后可能会形成CaCr2O4,但烧结过程中CaCr2O4的形成原因及其对烧结性能的影响尚未见报道。因此本研究的目的是在不同烧结压力下热压烧结La0.8Ca0.2Cr0.98O3,以获得高密度的铬酸镧基陶瓷材料,并对不同烧结压力下烧结陶瓷的微观结构和性能进行了表征和测试,分析和讨论了热压过程中CaCr2O4形成的原因,初步分析了CaCr2O4对铬酸镧基陶瓷材料整体性能的影响。

1 试验材料及方法

采用热压法在不同压力下制备掺钙铬酸镧陶瓷,将57.60wt%的La2O3粉末、33.57wt%Cr2O3粉末和8.83wt%CaCO3粉末以氧化锆和乙醇为球磨介质,通过球磨机湿磨6 h,在100 ℃进行干燥,然后于空气中在1000 ℃煅烧4 h。将部分煅烧后的粉末进行无压烧结,其余粉末放入直径φ35 mm的石墨模具中在真空(2 Pa)环境下进行高压烧结,预压压力为5 MPa,升温速率为10 ℃/min,烧结温度为1500 ℃,达到烧结温度后缓慢施加烧结压力,烧结压力分别为33、58、83 MPa,保持2 h,然后随炉冷却至室温。

使用X射线衍射仪(PANalytical-Empyrean)分析相结构。通过阿基米德法测试试样陶瓷体积密度并计算出其相对密度,用截线法计算平均晶粒尺寸。采用压痕法测量试样的断裂韧度。采用万能试验机(WDW3100, KeXin, ChangChun)测量弯曲强度,并利用扫描电镜(FEI inspect F50, Thermo Fisher Scientific)和能量色散X射线光谱观察试样断口形貌、微观结构和化学成分。利用标准四探针测试仪测量试样的电导率。

2 试验结果与讨论

2.1 微观结构

图1为不同压力下烧结的La0.8Ca0.2Cr0.98O3陶瓷的XRD图谱。将图1与标准PDF卡中的La1-xCaxCrO3对比发现十分吻合,表明得到了高结晶度的钙钛矿相。同时可以发现,在无压烧结和压力为33 MPa热压烧结时,此时烧结产物为钙钛矿单相,但当热压烧结压力高于58 MPa时,XRD结果中出现第二相β-CaCr2O4。根据以往对无压烧结的研究,掺杂Ca的LaCrO3通常在烧结后是钙钛矿的单相[11],但是当大量掺杂Ca并在高压有氧条件下烧结时,由于溶解度降低,可能会产生第二相CaCrO4[12]。当掺杂碱土金属Mg[13]或Ba[14]时,由于掺杂元素与基体的阳离子大小相差较大或掺杂元素在基体中的溶解度太低,很容易产生第二相MgCr2O4或BaCr2O4。显然,上述几种第二相与CaCr2O4的形成原因有很大不同,这种差异将在本文进行详细讨论。

图1 不同压力下烧结的La0.8Ca0.2Cr0.98O3陶瓷的XRD图谱Fig.1 XRD patterns of the La0.8Ca0.2Cr0.98O3 ceramic sintered with various sintering pressures

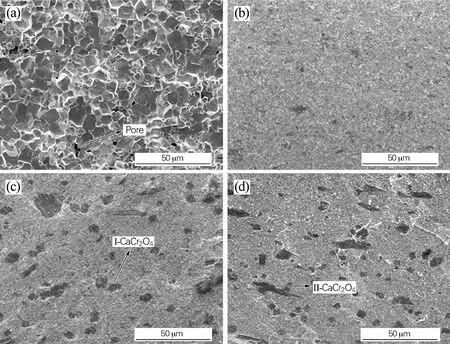

图2为不同烧结压力下La0.8Ca0.2Cr0.98O3陶瓷试样断口的扫描电镜照片,对比图2(a)和图2(b~d)可以发现,图2(a)中烧结试样的晶粒尺寸相当大,部分区域孔隙明显,裂缝较光滑,以晶间断裂为主。从图2(b)可以看出,当烧结压力增加到33 MPa时,形成少量深色相。如图2(c)所示,当烧结压力达到58 MPa时,深色相数量明显增加,分布相对弥散。当烧结压力继续增加到83 MPa时,与图2(c)相比,图2(d)中深色相数量的增加不再明显,但尺寸略有减小。因此可知,烧结压力对第二相CaCr2O4的残留具有显著的促进作用,并且这种作用在烧结压力33~58 MPa之间会更加显著。

图2 不同压力下烧结的La0.8Ca0.2Cr0.98O3陶瓷试样断口SEM照片Fig.2 SEM images of fractured specimens of the La0.8Ca0.2Cr0.98O3 ceramic sintered with various sintering pressures(a) 0 MPa; (b) 33 MPa; (c) 58 MPa; (d) 83 MPa

从表1 EDS分析结果可知,深色相的Ca、Cr和O元素的原子比约为1∶1.9∶3.7。结合图1中的XRD结果,可以判断深色相为CaCr2O4。此外,从图3(a)中点3的EDS结果可以推断,第二相中的细小白点极有可能是La2O3,但由于其尺寸较小(d<50 nm),EDS难以准确表征。

图3 58 MPa压力下烧结的La0.8Ca0.2Cr0.98O3陶瓷SEM照片Fig.3 SEM images of the La0.8Ca0.2Cr0.98O3 ceramic sintered with pressure of 58 MPa

表1 图3中标记区域EDS分析(原子分数,%)

根据以往的研究,生成CaCr2O4的方法主要有两种。一种是由CaCO3和Cr2O3在约1100 ℃的温度下直接反应产生[10],另一种是由CaCrO4和Cr2O3在1022±2 ℃的温度下反应产生[15]。图2中的深色相有两种截然不同的形貌,可以初步推断烧结体中生成的CaCr2O4可能是两个反应共同参与的结果。仔细观察深色相区域可以发现,深色相的断口光滑,有一些孔隙,这不是相邻晶粒之间的孔隙,而往往是液相蒸发时留下的孔隙。由此可以推断液相对烧结过程中CaCr2O4的形成有积极的影响。如前文所述,当试样中的钙含量大于0.15at%或缺少铬时,会分别引起CaO[12]和La2O3[16]的沉淀。沉淀物通常相对分散在晶界处,并且非常小,因此很难在XRD结果中观察到CaO和La2O3的衍射峰。由于La2O3和CaO的部分沉淀,基体中Cr2O3的相对含量增加。在800 ℃左右,Ca2+离子与Cr2O3反应生成液态Cam(CrO4)n[17]。在压力的作用下,液相在孔附近聚集[18],然后与周围基体中过量的Cr2O3反应生成CaCr2O4(I-CaCr2O4)。Sakai等[19]发现,Cr3+的晶界扩散速率是体扩散的105倍,然而晶粒尺寸的显著减小(晶界面积增大)无疑加速了Cr3+的扩散,这为Cr3+能与Ca2+发生正反应提供了证据。已知CaCO3和Cr2O3直接反应生成的CaCr2O4(Ⅱ-CaCr2O4)晶体呈现棒状形貌,Hashimoto等[20]的研究说明了棒状CaCr2O4晶体是通过溶液沉淀反应形成的,在液相中生长。当烧结完成并且熔炉冷却时,周围的液相重新分解。由于CaCr2O4为固相,传质速率相对较慢,冷却速率快于其分解速率,最终导致部分CaCr2O4在达到室温时残留在烧结试样中。因此,CaCr2O4的不同形态可能是由初始阶段不同的反应模式造成的,但其生长很大程度上取决于液相环境的稳定性和体系中的富铬部分。

2.2 烧结行为

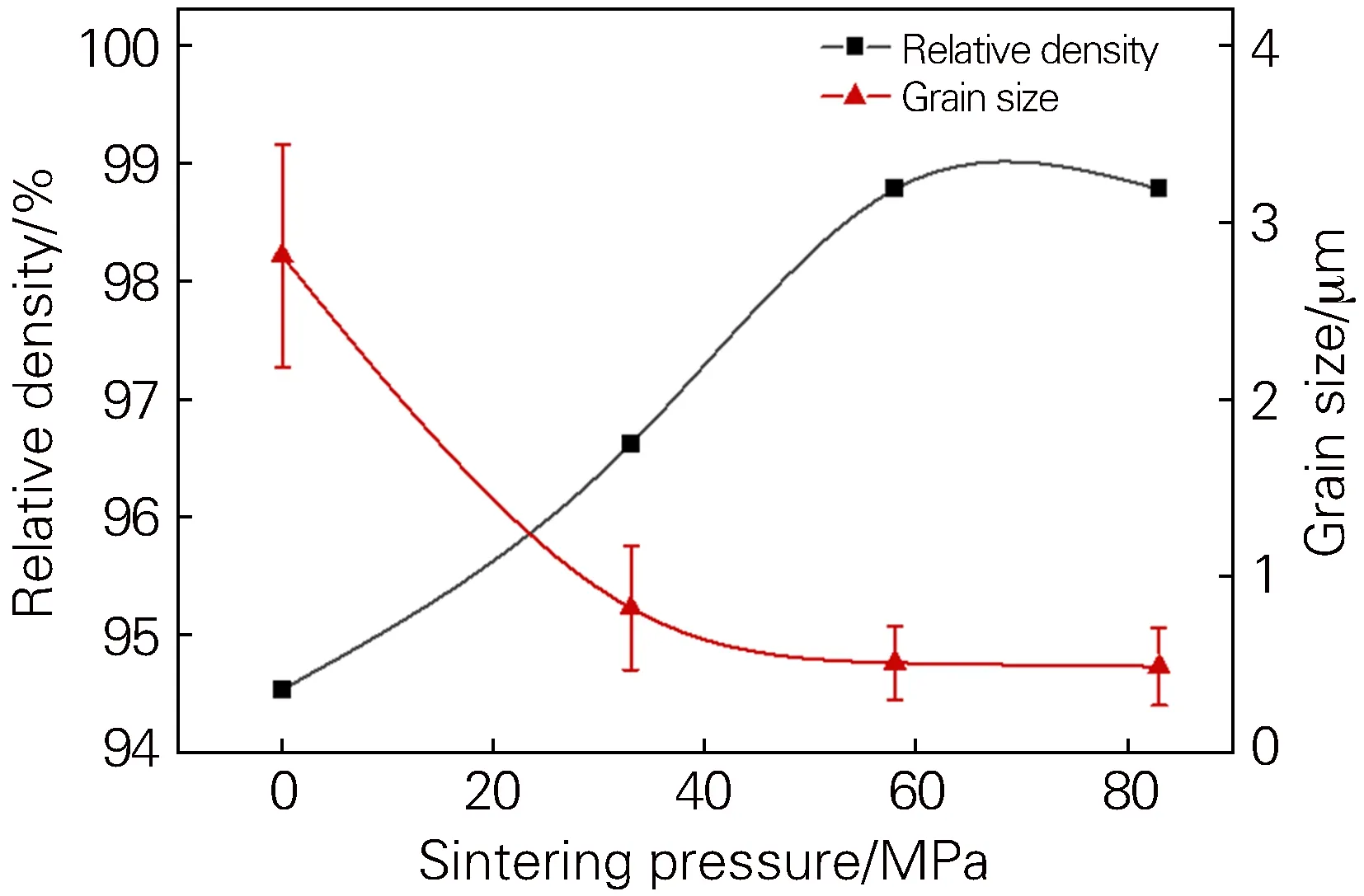

图4是试样的相对密度、晶粒尺寸和烧结压力之间的关系曲线。从图4可以看出,随着烧结压力的增加,试样的相对密度增加,而晶粒尺寸显著减小。无压烧结时,由于钙元素的掺杂,在烧结过程中产生液相烧结,促进传质运动。此外,少量的铬缺失导致少量的CaO或La2O3沉淀,这在一定程度上抑制了铬的挥发。因此,即使是无压烧结,也获得了相对密度为94.54%的致密烧结试样。同时,用截距线法估算了热腐蚀后试样表面的晶粒尺寸。从统计结果可以发现,无压烧结试样的晶粒尺寸很大,平均晶粒尺寸达到2.81 μm,烧结压力为33 MPa的相对密度提高到96.62%,平均晶粒尺寸降低到0.82 μm,与无压烧结相比,晶粒细化效果显著。当烧结压力高于58 MPa时,密度和晶粒尺寸的变化不再明显,相对密度均为98.8%,但随着压力的增加,平均晶粒尺寸从0.51 μm减小到0.49 μm。烧结性能的改善可能是由于在压力作用下,液相和较小尺寸的晶粒可以更充分地流动以填充孔隙,另一方面,烧结压力可以在烧结的早期阶段为晶粒滑动和重排提供驱动力。此外,在烧结的后期阶段,封闭气孔中的气体压力过大,阻碍了晶粒的生长,封闭的孔隙不能被填充,而热压提供了外部驱动力,使得烧结能够继续。

图4 La0.8Ca0.2Cr0.98O3陶瓷的相对密度和晶粒尺寸与烧结压力的关系Fig.4 Relationship between relative density and grain size of La0.8Ca0.2Cr0.98O3 ceramic and sintering pressure

2.3 力学性能

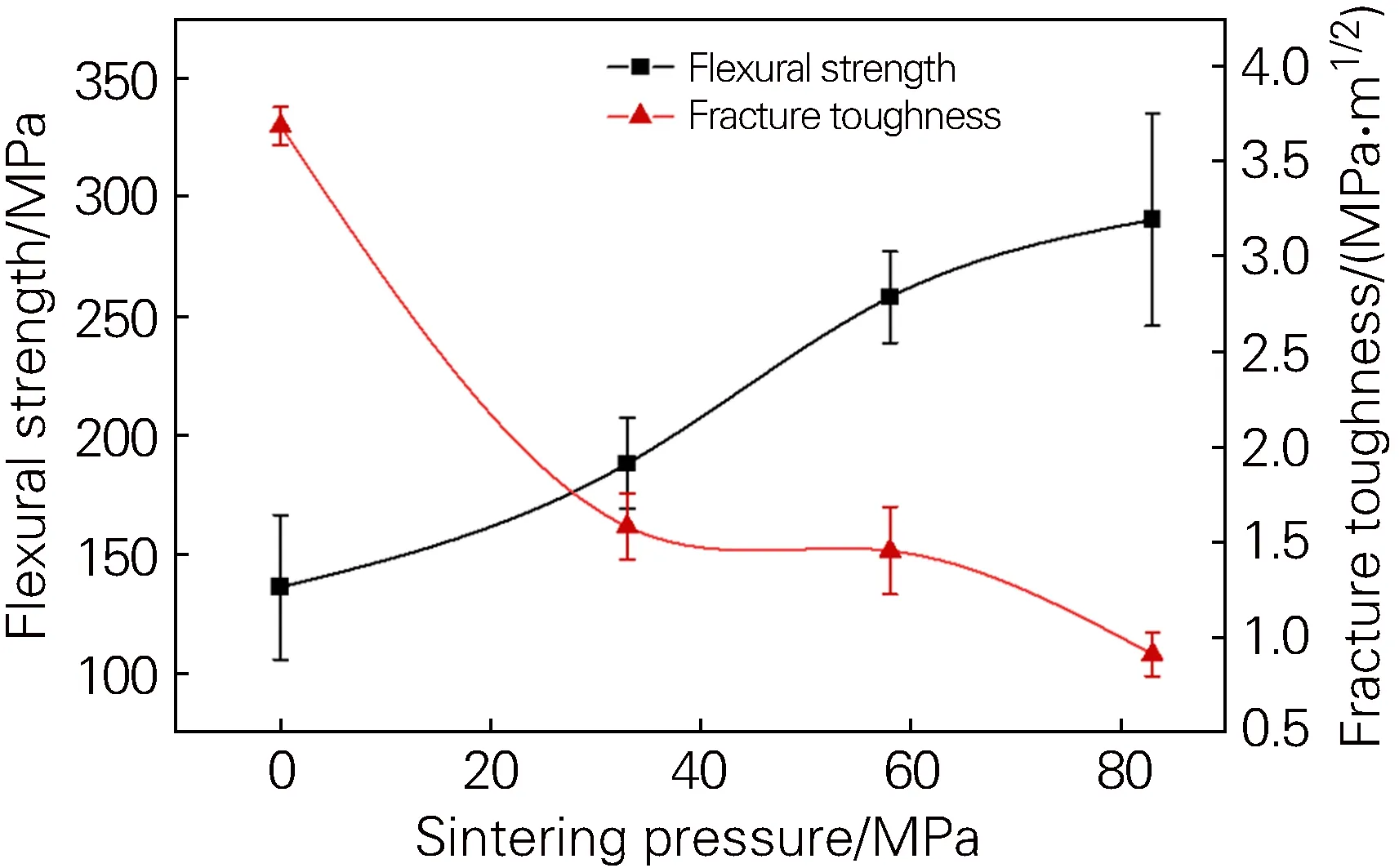

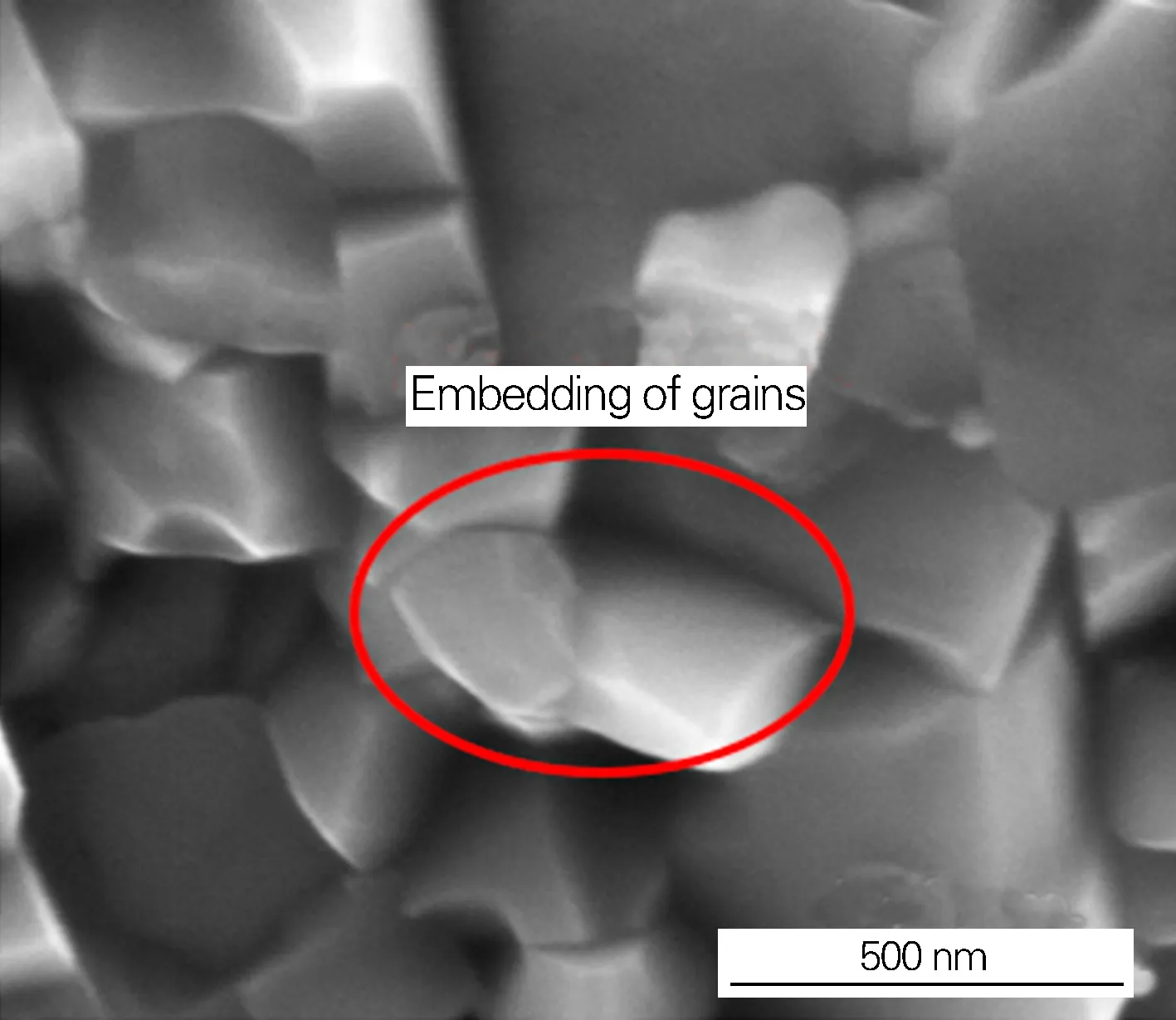

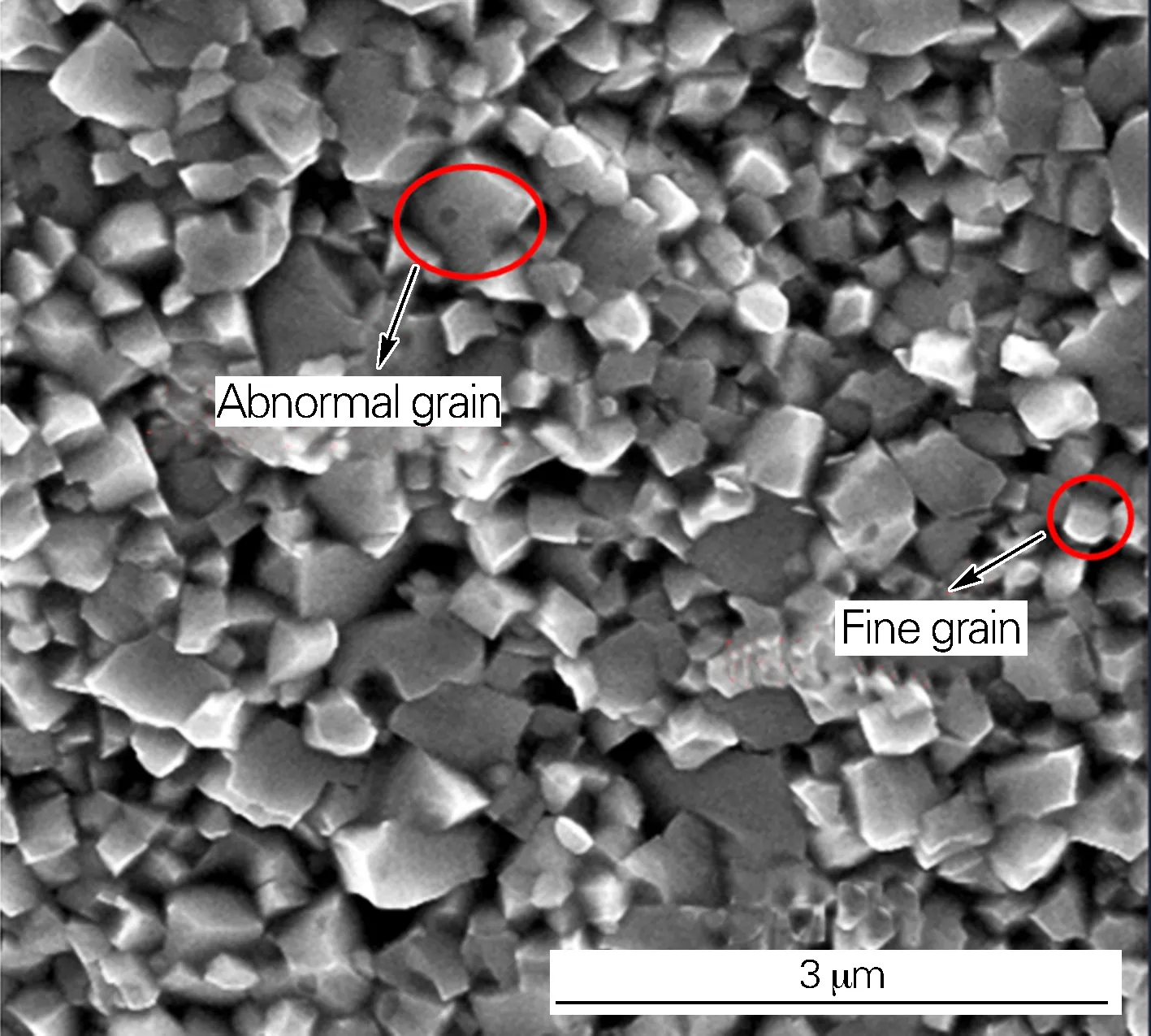

图5为La0.8Ca0.2Cr0.98O3陶瓷在不同烧结压力下弯曲强度和断裂韧度的变化。由图5可以看出,随着烧结压力的增加,试样的弯曲强度增加,但断裂韧度降低。在无压烧结条件下,由于晶粒大、密度低,其弯曲强度仅为136.11 MPa。随着烧结压力的增加,烧结试样的密度增加,气孔逐渐减少,晶粒变小且更加均匀。在压力的作用下,相邻的不规则晶粒相互嵌入,如图6所示,在断裂的过程中需要消耗更多的能量[21]。因此,弯曲强度随着烧结压力的增加而增加。此外,烧结压力为33和58 MPa试样的晶粒尺寸和断裂方式没有太大差异,但弯曲强度从188.09 MPa增加到257.96 MPa。Carter等[22]提到,CaCr2O4可以紧密结合钙钛矿颗粒。从图3可以看出,CaCr2O4在液相流动的作用下很好地包覆了基体晶粒,这种覆盖比基体晶粒之间的连接更紧密,因此弯曲强度进一步提高。当烧结压力为83 MPa 时,弯曲强度达到290.54 MPa。相反,无压烧结获得的最大断裂韧度为3.69 MPa·m1/2,并且随着烧结压力的增加而降低。可能是由于无压烧结试样更大尺寸的晶粒引起裂纹的偏转,导致裂纹扩展距离变长,也可能是因为无压烧结的试样存在更多的孔隙,孔隙的存在钝化了裂纹尖端的应力状态。对比烧结压力为33和58 MPa的试样,断裂韧度从1.58 MPa·m1/2下降到1.46 MPa·m1/2,说明第二相CaCr2O4对断裂韧度的影响不明显。试样在最大烧结压力83 MPa下达到0.91 MPa·m1/2的最小断裂韧度。由于第二相CaCr2O4在58和83 MPa烧结压力下的分布和数量非常相似,断裂韧度下降的主要原因很可能是在83 MPa 的高压下晶粒间结合力增加,导致晶粒合并长大,如图7 所示,晶粒的异常生长和不均匀的晶粒尺寸降低了断裂韧度。

图5 La0.8Ca0.2Cr0.98O3陶瓷的弯曲强度和断裂韧度与烧结压力的关系Fig.5 Relationship between flexural strength and fracture toughness of the La0.8Ca0.2Cr0.98O3 ceramic and sintering pressure

图6 83 MPa压力下La0.8Ca0.2Cr0.98O3陶瓷晶粒嵌入行为的SEM照片Fig.6 SEM image of embedding behavior of grains in the La0.8Ca0.2Cr0.98O3 ceramic sintered with pressure of 83 MPa

图7 83 MPa压力下La0.8Ca0.2Cr0.98O3陶瓷晶粒异常长大的SEM照片Fig.7 SEM image of abnormal growth behavior of grains in the La0.8Ca0.2Cr0.98O3 ceramic sintered with pressure of 83 MPa

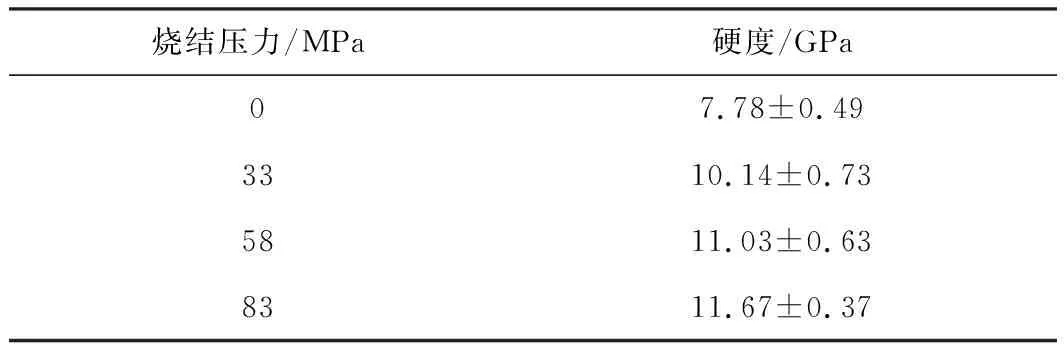

表2为不同烧结压力下试样在载荷砝码5 kg保持时间15 s的条件下的硬度。无压烧结试样硬度仅为7.78 GPa,而热压烧结压力为33 MPa试样的硬度达到10.14 GPa。与无压烧结相比,硬度有了很大的提高,主要原因可能是气孔减少和密度增加。同时,根据霍尔-佩奇公式[23],晶粒尺寸越小,材料的强度和硬度越高。当烧结压力为58 MPa时,试样的硬度达到11.03 GPa。当烧结压力为83 MPa时,硬度最大,为11.67 GPa。虽然58 MPa和83 MPa烧结试样晶粒尺寸和密度相差不大,但较大的烧结压力会使晶粒之间的接触更紧密。

表2 不同烧结压力下La0.8Ca0.2Cr0.98O3陶瓷的硬度

2.4 电导率

图8为烧结试样在不同温度下的电导率,无压烧结试样在800 ℃时获得的最大电导率为18.61 S/cm,这一数值远大于热压试样。热压烧结试样电导率下降的主要原因可能是晶粒尺寸的减小。晶粒尺寸的减小导致晶界面积的显著增加,使得电子和氧空位的传导受阻[24-25]。值得注意的是,在烧结压力提升至58 MPa和83 MPa时,试样的电导率急剧下降,几乎相当于未掺钙的LaCrO3的电导率,XRD和SEM分析表明,试样存在第二相,这可能为载流子引入另一种散射机制,进一步降低电导率。有研究表明,第二相的增加可能会导致产生更多的氧空位和晶格无序,这也是试样电导率下降的主要原因[26-27]。

图8 不同烧结压力La0.8Ca0.2Cr0.98O3陶瓷的电导率与温度的关系Fig.8 Relationship between conductivity of the La0.8Ca0.2Cr0.98O3ceramic with different sintering pressures and temperature

3 结论

1) 当烧结压力高于58 MPa时,烧结后La0.8Ca0.2Cr0.98O3陶瓷中检测到第二相CaCr2O4;烧结压力越高,陶瓷的相对密度越高,平均晶粒尺寸越小。

2) 随着烧结压力的增加,La0.8Ca0.2Cr0.98O3陶瓷的弯曲强度和硬度增加,但其断裂韧度降低。

3) 无压烧结La0.8Ca0.2Cr0.98O3陶瓷的电导率最高,除了第二相的阻碍之外,晶粒尺寸减小引起的晶界面积的增加,对电导率也有很大的负面影响。

4) 虽然高烧结压力会使La0.8Ca0.2Cr0.98O3陶瓷的断裂韧度和电导率变差,但通过施加合适的热压烧结力,可获得整体性能良好的高密度掺钙铬酸镧材料。