新氢压缩机级间冷却器腐蚀原因分析及改善措施

2022-11-29王伏蜀雋

王伏, 颜 蜀雋

(国家能源集团宁夏煤业有限责任公司煤炭化学工业技术研究院, 宁夏 灵武 750411)

新氢压缩机组作为加氢精制单元关键性设备,提供反应所需的高纯度氢气的同时,并为反应系统补充压力,该系统通常由多套往复式压缩机并联组成,压缩机级与级之间设级间冷却器对压缩后的氢气进行冷却。某装置新氢压缩机级间冷却器为U形管式换热器,热介质被工业循环冷却水冷却,但该冷却器易发生腐蚀内漏,造成压缩机系统频繁停机检修,严重影响正常的生产运行。由于该冷却器的特殊工况,发生腐蚀的部位往往伴随氢气泄露,存在巨大的安全隐患。一般工业循环冷却水换热器系统主要有结垢、腐蚀和微生物腐蚀等问题,常见的腐蚀问题主要是电化学腐蚀,主要腐蚀类型为碳钢管壁的点蚀和均匀腐蚀[1-2]。目前对该冷却器的内漏问题尚无较好的解决措施,国内多套装置发现此问题只能对发生腐蚀内漏的管束进行焊封堵漏。本文就某装置加氢精制单元新氢压缩机级间冷却器腐蚀内漏原因进行了分析,并提出了可行的改善措施。

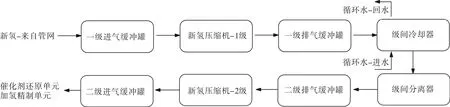

1 装置工艺流程介绍

加氢精制单元新氢压缩机系统由三套平衡型往复式压缩机并联组成,单台压缩机采用四列二级压缩,每台压缩机一级与二级压缩之间设级间冷却器对压缩后的氢气进行冷却。来自管网的纯度为99.9%的氢气(3.3 MPa/40 ℃),经新氢压缩机一级压缩后,压力上升的同时产生大量的热(5.5 MPa/85 ℃),一级压缩后的氢气经级间冷却器,被工业冷却循环水(0.4 MPa/25 ℃)冷却,冷却后的氢气(5.5 MPa/37 ℃)再经新氢压缩机二级压缩提压后,供给后工段的催化还原单元和加氢精制单元使用。该工段工艺流程图,见图1。

图1 新氢压缩机系统工艺流程图

2 新氢压缩机组运行问题

新氢压缩机系统级间冷却器因腐蚀内漏,造成机组频繁停机检修,单台冷却器检修周期需3~4天,且氢气泄露,存在巨大的安全隐患。

新氢压缩机级间冷却器腐蚀主要发生在管程,由水侧向氢气侧腐蚀,对清理下的腐蚀垢进行分析,并观察垢下腐蚀情况,发现存在垢下点蚀的情况,点蚀又称孔蚀,是发生在金属表面的很小范围内,并深入到金属内部的一种蚀孔状腐蚀,蚀孔一般直径小而深。吴剑等[3]指出不锈钢点蚀只有在特定的腐蚀介质中才会发生,尤其是当卤素离子存在时,非常容易发生点蚀,且随着使用时间的增加,腐蚀将不断进行,水冷器的壁厚将逐渐变薄,最终发生破裂或穿孔。

3 腐蚀异常原因分析

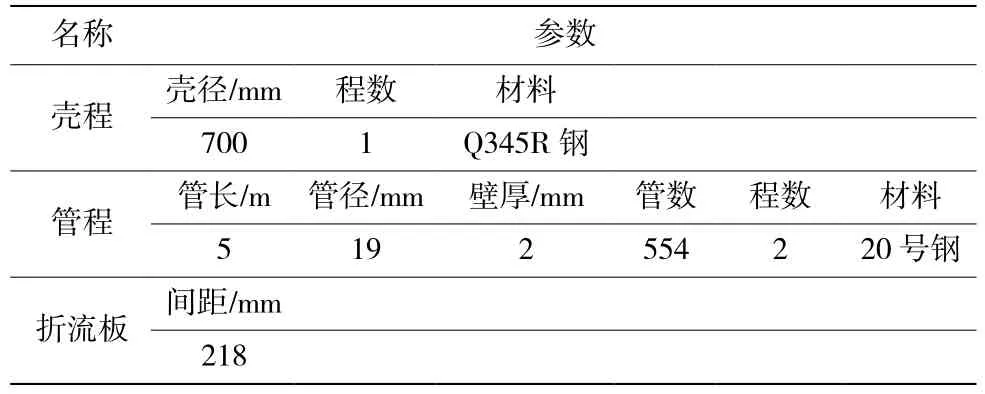

3.1 级间冷却器材质分析

新氢压缩机级间冷却器的工艺设计参数如表1所示,其中管程流股为冷却循环水,壳程流股为氢气,循环水进水条件为0.4 MPa/25 ℃,氢气进气条件为5.5 MPa/85 ℃。级间冷却器材质和结构参数如表2所示。

表1 级间冷却器工艺参数

表2 级间冷却器结构参数

压缩机级间冷却器壳程材质为Q345R钢,管程材质为20号钢,设计壁厚2 mm,符合《管壳式换热器》(GB151—1999)标准规范要求,因此可以排除换热器在材质和壁厚等方面存在的设计缺陷。对于金属腐蚀,尤其是与氢气长期接触的金属材料,也会考虑到氢脆的影响,但通常情况下,氢在常温常压下不会对钢产生明显的腐蚀,只有当温度超过 300 ℃和压力高于30 MPa时,才有可能产生氢脆这种腐蚀缺陷,结合新氢压缩机级间冷却器壳程流股氢气的进气条件(5.5 MPa/85 ℃),还远没有达到发生氢脆的条件,故也可以排除壳程氢气侧氢脆的影响。

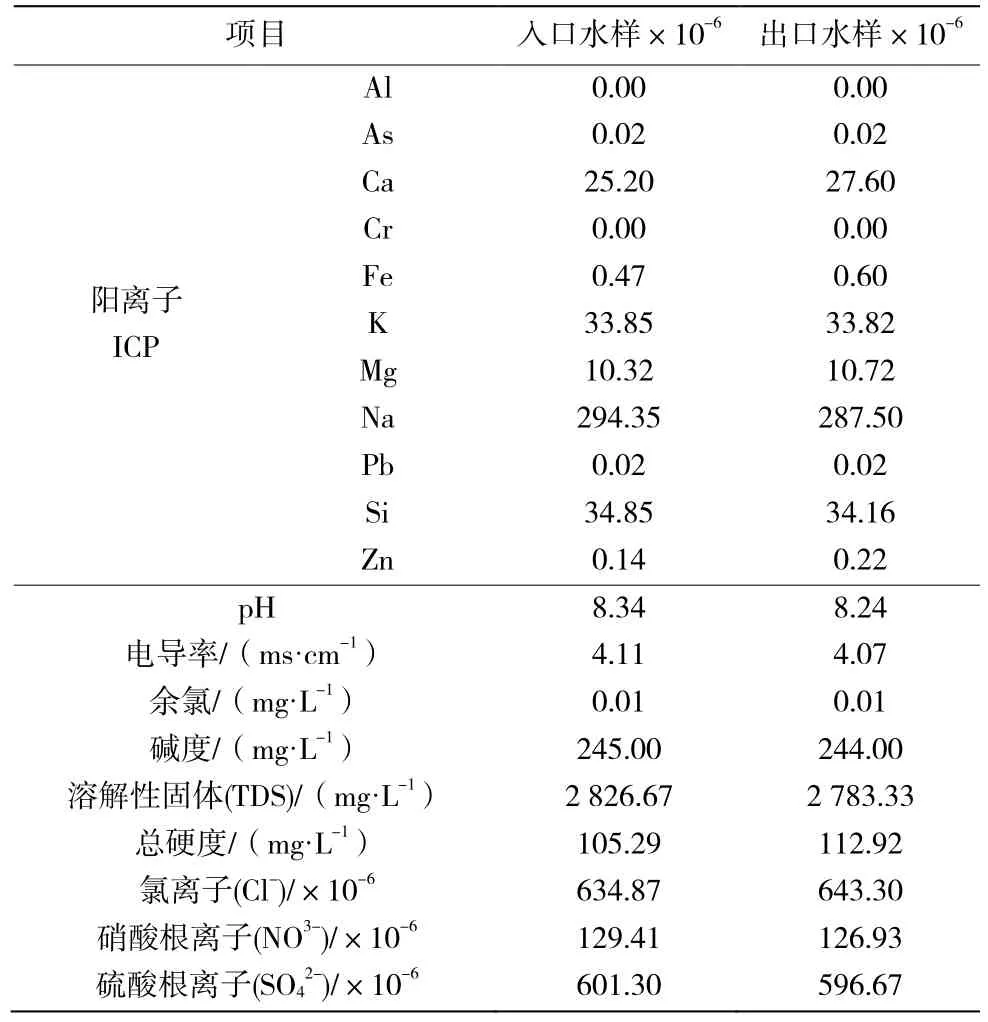

3.2 循环水样分析

新氢压缩机级间冷却器循环水出入口水质分析结果见表3。

表3 循环水水样分析结果

吕胜杰等[4]研究表明,对于20#钢,水中氯离子质量分数由 250×10-6增加到 750×10-6时,其腐蚀速率增加到原来的1.4倍;当水中氯离子质量分数增加到950×10-6,腐蚀速率大幅提高到初始腐蚀速率的29.9倍。主要原因在于氯离子对金属腐蚀起到严重的诱发作用。循环水里溶解了大量的氧,同时由于换热器管程内表面的结垢不均一,易在换热管表面形成氧浓度差的微电池,使换热器钢材表面发生电化学腐蚀;大量的Cl-作为活性阴离子在疏松腐蚀产物层中聚集,起到自催化作用,破坏材料表面的氧化膜,金属基材表面在Cl-的腐蚀作用下将形成坑状点腐蚀形态;一旦形成腐蚀坑以后,腐蚀坑以外的介质中的带负电的 Cl-与带正电荷的金属离子而形成电化学腐蚀,最终导致穿孔失效。可见,氯离子含量越高,碳钢受腐蚀的程度则越严重。

由表3可知,虽然该冷却器所用循环水水质满足《工业循环冷却水处设计规范》限定范围,但循环水中氯离子处于较高水平,提供了加速垢下腐蚀的阴离子[5],是冷却器腐蚀泄漏的一个促因。

3.3 垢样组成分析

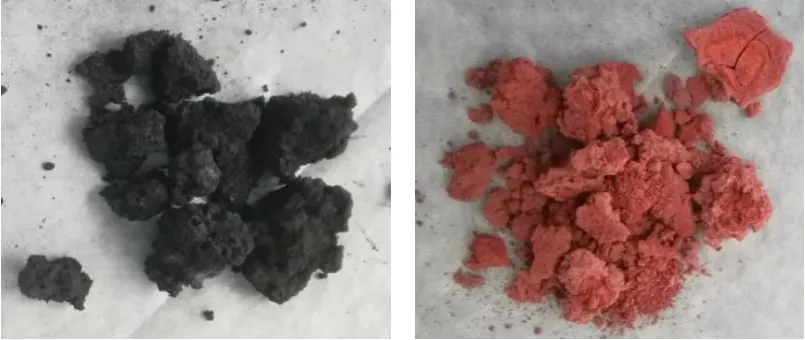

腐蚀垢周边附着有黏泥状物质,且部分垢样较硬。如图2所示,为垢样焙烧前后的图片。

图2 垢样焙烧前后形貌

对腐蚀垢进行焙烧处理后,进行研磨制样,利用德国布鲁克S8分析仪对垢样进行元素分析,发现其主要成分为铁的氧化物、泥沙及钙的碳酸盐和氧化物等。

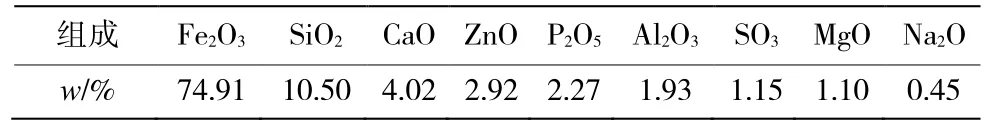

表4 垢样主要元素组成及含量

循环水里溶解了大量的氧,又由于换热管表面的结垢不均一性,很容易在换热管表面形成氧浓差的微电池,发生电化学腐蚀,在腐蚀电池中阴极反应主要是氧的还原,阳极反应则是铁的溶解。碳钢在水中发生的腐蚀机理为:

在腐蚀过程中,铁生成氢氧化铁从溶液中沉淀出来,因这种亚铁化合物在含氧的水中是不稳定的,进一步脱水后生成铁锈沉积在金属表面上,使得金属表面形成溃疡面状的蚀坑,加速了碳钢的腐蚀[6]。

3.4 工艺运行条件分析

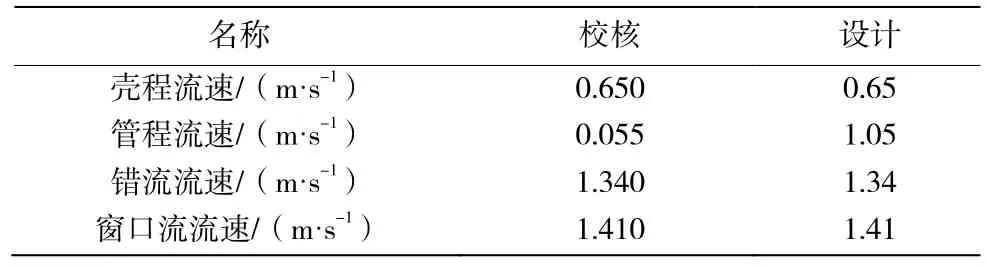

采用HTRI换热器模拟软件[7-9],在校核模式下对新氢压缩机级间冷却器进行模拟计算,运行计算结果如表5所示。

表5 不同工况下流速分布

该换热器管程设计循环水流量为 185 t·h-1,折合流速1.05 m·s-1,而实际工况下,计算得到的换热器循环水流速仅为0.055 m·s-1。管程循环水流速远低于设计流速,可以判定级间冷却器的循环水侧结垢主要是管程循环水侧流速过低所致。流速太低,污垢和微生物粘泥很难随着流股带走,逐渐沉积在金属表面上,造成冷却器管壁垢下腐蚀。

4 整改方案

通过新氢压缩机级间冷却器管程循环水流速模拟核算,发现循环水流速过低,是循环水侧结垢及垢下腐蚀的主要原因。针对此问题,提出以下建议性措施:

4.1 控制循环水流速

通过增加循环水进水流量来提高循环水流速,严格控制管程循环水流速不低于1 m·s-1,避免粘泥、腐蚀产物等附着在管束中造成垢下腐蚀。

4.2 定期除垢

当压缩机备用时,级间冷却器循环水不停用,回水阀门继续保持全开状态,消除由于循环水长时间停用造成冷却器管壁积垢腐蚀的因素,并择机对冷却器管壁进行反冲洗,清除管壁沉积物。

5 结束语

某装置新氢压缩机级间冷却器循环水流速的选择,只考虑了传热的需求,而没有充分考虑流速对设备腐蚀的影响。通过对冷却器腐蚀泄漏原因的分析,制定了相应的防腐措施,确保了装置的长期稳定运行。