高温后套筒灌浆连接受拉力学性能分析与仿真

2022-11-28王珍吾王玉梅欧阳鹭霞欧阳希刘良林

王珍吾王玉梅欧阳鹭霞欧阳希刘良林,*

(1.井冈山大学建筑工程学院,吉安 343009;2.同济大学土木工程学院,上海 200092)

0 引言

套筒灌浆连接是预制混凝土结构构件钢筋连接的主流方式之一,在实际工程中应用广泛。针对其力学性能,国内外开展了大量的套筒灌浆连接受拉试验研究,普遍认为发生套筒外钢筋断裂是套筒灌浆连接成功的标志[1-3],即实现了接头性能不低于被连接钢筋的基本要求。相对试验研究周期长、成本高、参数有限,仿真分析日益受到重视[4],已成为量化多种基础参数影响及形成设计方法的迫切需要[5]。国内外学者开展了系列套筒灌浆连接受拉力学性能的有限元仿真分析:考虑套筒的内部凸肋影响,Zheng等[2]利用Ansys软件分析的研究发现明显的应力集中,是导致连接发生套筒外钢筋断裂、套筒断裂的原因;对于套筒内部螺纹的影响,Henin与Morcous[6]利用Ansys软件分析后建议材料界面摩擦系数应取不低于1.0;考虑钢筋黏结长度、套筒直径为变量,Liu等[7]采用Abaqus软件分析,结果表明,套筒直径越小、模拟对象承载力越高,钢筋黏结长度大于7d(d为钢筋直径)时模拟对象发生套筒外钢筋断裂;同样的失效模式下,高向玲与李梓燊[8]采用Abaqus软件分析发现,d≤25 mm时,HRB400、HRB500、HRB600级钢筋的黏结长度应分别不低于7d、7d、8d;谷凡等[9]采用Abaqus软件分析火灾高温作用下套筒灌浆连接受拉的力学性能,发现高温影响接头力学性能的程度取决于灌浆料的应力状态。由上述研究发现,套筒灌浆连接受拉性能的影响因素众多,有必要分析其传力机理,探讨关键影响因素。此外,已有的仿真分析研究较好地实现了套筒灌浆连接荷载、荷载-位移曲线、材料损伤等力学性能的模拟,但尚未展示套筒外钢筋断裂失效现象以及荷载-位移曲线的下降段,影响套筒灌浆连接抗拉可靠性的判断。基于此,本文分析套筒灌浆连接受拉力学性能,结合仿真分析与实测结果,探讨套筒灌浆连接受拉力学性能的一般性规律。

1 套筒灌浆连接受拉特征

1.1 传力机理

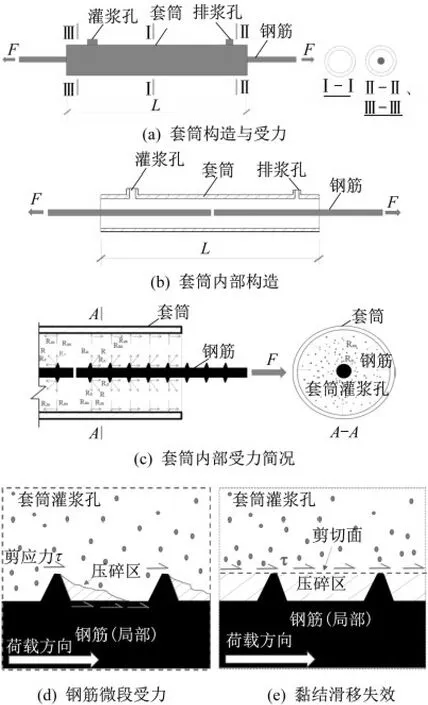

套筒灌浆连接包括套筒、套筒灌浆料与被连接钢筋三部分。当套筒灌浆连接受拉力F作用时[图1(a)、(b),L为套筒长度],钢筋与套筒灌浆料界面相互挤压,在钢筋横肋表面形成挤压合力[1,10-11],且该合力R可分解成纵向、法向分量Rz、Rn,见图1(c)。在图1(c)中,纵向分量Rz在钢筋横肋顶部与套筒灌浆料接触处形成剪切作用,法向分量Rn的上抬作用克服套筒灌浆料与钢筋的化学胶结力,使得套筒灌浆料挤压套筒,套筒发挥约束作用反向挤压套筒灌浆料。在纵向剪切与径向挤压共同作用下,首先在靠近套筒端部的钢筋横肋形成楔入效应导致套筒灌浆料开裂并在横肋前部形成压碎区[图1(d)],随着荷载的增大,压碎区逐渐增长,直至覆盖钢筋横肋高度范围,破坏了套筒灌浆料与钢筋界面局部的机械咬合作用并发生界面相对滑移,表现为套筒灌浆料键被剪断而退出工作,并引发相邻套筒灌浆料键相继投入,直至钢筋黏结长度范围内套筒灌浆料键全部剪断形成剪切面[图1(e)],黏结滑移快速增大,发生套筒灌浆料与钢筋黏结滑移失效。

图1 套筒灌浆连接受力机理Fig.1 Force mechanism of grouted sleeve connection

在套筒的约束作用下,依靠套筒灌浆料自身的力学平衡,实现钢筋与套筒灌浆料界面的荷载传递至套筒与套筒灌浆料界面,在该界面形成纵向、法向应力Rzs、Rns[图1(c)]。当套筒内部无凸肋时,套筒与套筒灌浆料界面由摩擦力与化学胶结力组成的黏结承载力不足以抵抗应力Rzs对应的纵向剪力,发生套筒与套筒灌浆料黏结滑移失效,此外套筒中部的钢筋对中部存在的套筒灌浆料圆柱体[图1(b)]容易发生整体受拉断裂,因此断裂的套筒灌浆料圆柱体整体随钢筋拔出套筒,见Ling等[10]试验研究中的试件CS-06。当套筒内表面存在凸肋或类似突起构造时,其能有效抑制套筒与套筒灌浆料界面的滑移,同时抵抗纵向剪力,使得凸肋高度范围内的套筒灌浆料处于径向、纵向均受压的有利状态。由于采用的商用套筒普遍具有类似构造,因此一般不会发生套筒与套筒灌浆料黏结滑移失效。

1.2 关键影响因素分析

基于上述套筒灌浆连接受力机理分析,发现钢筋与套筒灌浆料界面是套筒灌浆连接的关键[12]。为了达到套筒外钢筋断裂的目的,必须要求该界面的黏结承载力不低于钢筋受拉承载力。当套筒确定后,目前国内外公认钢筋与套筒灌浆料界面的黏结强度与套筒灌浆料抗压强度的平方根成正比[1-2,13]。研究发现[14-15],套筒灌浆料抗压强度受高温作用影响显著:随着温度升高,套筒灌浆料试块残余抗压强度下降;400℃高温作用后,恒温30 min的套筒灌浆料试块残余抗压强度约为常温值的73.6%[14],当恒温120 min时该值仅为常温值的41.0%[15]。因此,设置套筒灌浆料强度为关键影响因素,本文开展高温作用后套筒灌浆连接受拉仿真分析,探讨高温作用后套筒灌浆料强度退化对连接力学性能的影响。为了仿真分析的顺利开展,先实施常温下连接受拉的仿真分析,再开展高温后模拟,通过实测结果验证后,实施变参数分析,揭示高温后套筒灌浆连接力学性能演化的一般性规律。

2 有限元仿真分析方法

2.1 材料本构关系

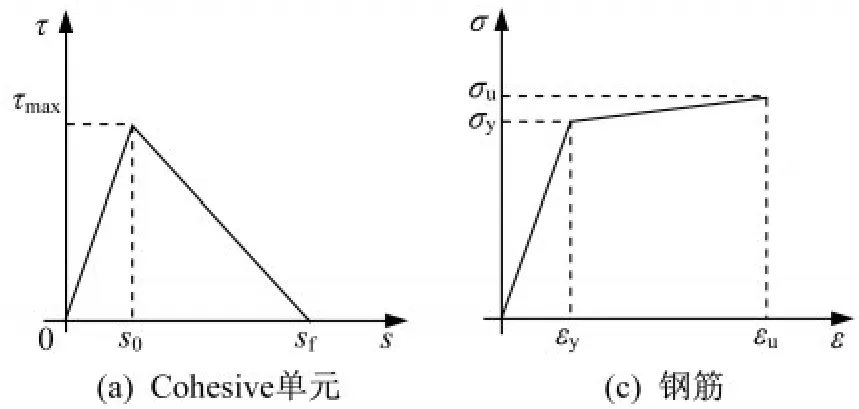

除了无粗骨料外,套筒灌浆料的主要组成成分与高强混凝土一致,二者均属于高强水泥基胶凝材料。因此,采用同等条件下相同强度等级的高强混凝土近似替代套筒灌浆料,如常温下选择《混凝土结构设计规范》(GB 50010—2010)(2015年版)[16]中高强混凝土的本构表达式计算屈服应力、非线性应变、损伤变量等参数输入Abaqus软件,作为套筒灌浆料的本构模型。钢筋与套筒灌浆料界面黏结采用Abaqus软件中Cohesive单元模拟,它的本构关系见图2(a),其中τmax、s0、sf分别为峰值黏结应力(黏结强度)、峰值滑移、残余滑移。根据欧洲规范[17],混凝土与钢筋界面的峰值滑移为1 mm、残余滑移为钢筋横肋净距,黏结强度为,其中,fck为混凝土特征强度。基于套筒灌浆连接受拉传力机理的分析,套筒与套筒灌浆料界面一般不会出现黏结滑移失效,因此该界面被简化成Tie单元连接。钢筋采用双折线本构关系[图2(b)],其中,fy、fu为钢筋屈服强度、抗拉强度,εy、εu为钢筋屈服应变、峰值应变。套筒采用理想弹塑性模型。

图2 材料本构模型Fig.2 Constitutive relationships of materials

2.2 有限元仿真

以Ling等[18]实施的常温下套筒灌浆连接受拉试验为研究参照,根据试件的失效模式,选择WBS-1(钢筋与套筒灌浆料黏结滑移失效,失效模式A)、WBS-4(套筒外钢筋断裂,失效模式B)为模拟对象。考虑到试件的对称性,以XOY平面为对称面建立有限元仿真模型(图3),其中,RP-1、RP-2分别为钢筋端部加载、约束参考点,WBS-1、WBS-4模拟对象中网格数量分别为3496、5152。根据Ling等[18]提供的数据,套筒灌浆料28 d抗压强度为76.7 MPa,因此采用规范[16]中C75高强混凝土的本构关系,泊松比取0.2,fy、fys(套筒屈服强度)分别为500 MPa、250 MPa[18]。根据Ling等[18]的套筒灌浆连接承载力实测结果以及建议:钢筋的抗拉强度为屈服强度的1.35倍,即fu取675 MPa。钢筋、套筒的弹性模量分别按照200 GPa、206 GPa取值,泊松比均取0.3。按照位移控制加载的方式,开展模拟对象的有限元分析,获得其峰值荷载及其位移如表1所列,钢筋与套筒灌浆料界面的损伤变量值(D)与加载时程(t表示相对加载步,0、1分别表示加载开始、结束)关系列于图4,模拟对象的峰值应力状态、失效特征如图5所示。

图3 常温试件的仿真分析模型Fig.3 Simulation of specimens under ambient temperature

2.3 结果分析

从表1中发现,WBS-1、WBS-4试件的峰值荷载模拟值约分别为实测值的0.89倍、0.86倍,峰值位移模拟值约分别为实测值的1.06倍、0.93倍:峰值荷载模拟值均小于实测值,表明峰值荷载的模拟结果偏安全;峰值位移模拟值与实测值较接近,最大偏差不超过7.2%。此外,从图4发现:WBS-1模拟对象中,钢筋与套筒灌浆料界面的损伤变量由0逐步增长到1,表明界面由完整向失效演变;与此相反的是WBS-4试件,随着荷载逐渐增大,钢筋与套筒灌浆料界面的损伤变量始终为0,即表明界面完整无损伤。对比图5(a)、(b)发现,WBS-1试件中部的空隙(套筒内部套筒灌浆料填充的钢筋对接空隙)在加载结束发生明显增大,表明钢筋与套筒灌浆料界面在加载前后发生较大相对位移,即滑移;对比图5(c)、(d)发现,WBS-4试件中部的空隙在加载结束后几乎无变化,表明钢筋与套筒灌浆料界面无明显滑移。因此判断,WBS-1、WBS-4分别发生钢筋与套筒灌浆料的滑移、套筒外钢筋断裂,见图5(f)、(g),与实测结果一致(表1)。因此,结合图4、图5的展示结果,判断WBS-1、WBS-4试件分别发生钢筋与套筒灌浆料的黏结滑移失效(失效模式A)、套筒外钢筋断裂(失效模式B),与实测结果完全一致,见表1。图5中展示的峰值荷载时模拟对象的应力状态显示[图5(e)、(g)],WBS-1试件的应力低于WBS-4的值,符合实测结果。因此,模拟结果合理、模拟方法可行,同时也表明,利用钢筋与套筒灌浆料界面的损伤变量时程演化结果即可判别套筒灌浆连接失效模式。

表1 模拟对象的峰值荷载及位移与失效模式Table 1 Peak loads,displacements and failure modes of specimens

图4 套筒灌浆料与钢筋界面D-t关系曲线Fig.4 Damage development between gleeve grouting and steel rebar

图5 模拟对象失效特征Fig.5 Simulated failure features of specimens

3 高温后套筒灌浆连接受拉力学性能仿真分析

肖建庄等[19-20]、Liu等[21]开展了高温后套筒灌浆连接单向拉伸等力学性能的试验研究(套筒灌浆料抗压强度85.1 MPa、钢筋黏结长度为7.7倍钢筋直径),基于该研究对象与结果和前述分析方法,通过调整组成材料力学性能的计算方法,利用Abaqus软件开展高温后套筒灌浆连接受拉有限元仿真分析。根据实测结果[19-20],套筒灌浆连接的屈服、抗拉强度分别为519.3 MPa、636.5 MPa,钢筋的屈服、抗拉强度分别为461.8 MPa、586.8 MPa,前者约为后者的1.12倍、1.09倍,表明套筒对于被连接钢筋具有增强作用,为便于模拟分析,统一将钢筋的屈服、抗拉强度同时放大1.1倍后输入Abaqus中实施仿真分析。

3.1 模型建立

根据试验对象的对称性,仍与前述模拟对象一样取XOY平面为对称参考平面建立模型,包括网格划分情况如图6所示,模拟对象的单元数为7136,RP-1与RP-2分别为加载、约束参考点。高温后套筒灌浆料强度按照Zhang等[22]提供的方法计算,棱柱体抗压强度等其余指标参考吴波等[23]提出的高温后高强混凝土力学性能计算方法确定,套筒灌浆料仍采用规范[16]中相近混凝土强度等级的本构关系。高温后钢筋、套筒的强度、弹性模量取值方法参照余志武等[24]提出的高温后相应表达式计算。

图6 高温作用后套筒灌浆连接受拉模型Fig.6 Simulation models for heat-damaged specimens

3.2 有限元仿真及结果分析

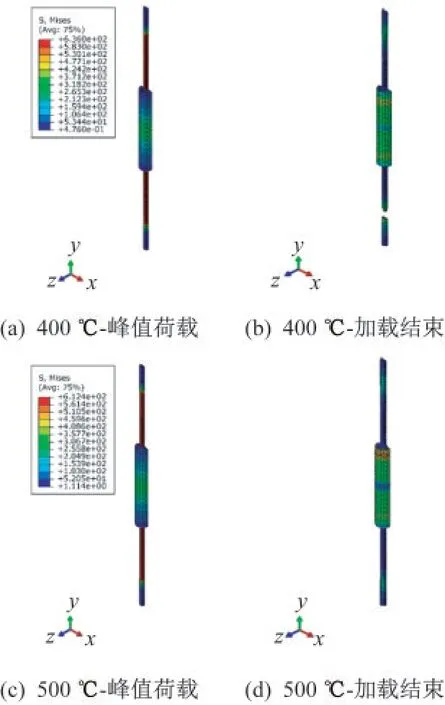

绘制了模拟与实测的荷载(F)-位移(Δ)曲线。常温(AT)、200oC、400oC高温作用后的情况分别如图7(a)、图7(b)、图7(c)所示,钢筋与套筒灌浆料界面损伤变量(D)与时程(t)关系曲线如图7(d)所示。从图7中发现:F-Δ曲线具有明显的下降段,且形状与实测结果一致;≤200oC高温作用后模拟对象单向拉伸过程中,钢筋与套筒灌浆料界面损伤变量始终为0,虽然400oC高温作用后该界面的损伤变量趋近于0.08,但是损伤轻微而不足以影响界面的黏结性能[25],即小于或等于400oC高温作用后该界面仍然完整、模拟对象的失效模拟相同。以400oC高温作用后模拟对象为代表,绘制其峰值荷载时应力分布、失效模式,如图8所示。从图8(b)发现,模拟对象发生套筒外钢筋断裂,即失效模式B。基于此,并结合F-Δ曲线,将试件峰值荷载、失效模式的模拟与实测结果均列于表2。从表2中发现:套筒灌浆连接试件的峰值荷载模拟值Fa小于实测值Ft,且约为后者的0.87倍,属于偏安全;失效模式的模拟结果与实测结果完全一致。因此,高温后套筒灌浆连接单向拉伸作用下的模拟结果准确可行。

图7 荷载(F)-位移(Δ)曲线及界面黏结损伤Fig.7 Interfacial bording damages and F-Δcurves

3.3 变参数分析

试验研究中发现400℃、600℃高温作用后,试件的失效模式分别为B、A,表明失效模式的转变温度介于400℃~600℃[19-21]。基于此,进一步开展了500℃高温作用后套筒灌浆连接在单向拉伸作用下的仿真分析,绘制钢筋与套筒灌浆料界面的D-t曲线、峰值荷载应力分布、失效状态特征,分别如图7(d)、图8(c)、图8(d)所示。从图7(d)发现,界面的损伤变量值在模拟对象加载过程中快速达到1并维持到加载结束,表明界面出现黏结破坏,发生了相对滑移。从图8(d)也发现,加载结束时试件并未出现套筒外钢筋断裂。基于此,判断模拟对象发生界面的黏结滑移失效,即失效模式A,见表2所列。同时,结合图8(a)、图8(c)发现,400oC、500oC高温作用后模拟对象峰值荷载时,前者应力最大值高于后者,具体的峰值荷载值见表2所列。因此,推断400℃为高温作用后套筒灌浆连接失效模式转变的临界温度,这也与肖建庄等[26-27]研究发现400℃为高强水泥基胶凝材料强度明显下降的临界温度相吻合。

图8 模拟对象的峰值荷载与失效特征Fig.8 Simulation of peak loads and failure features of specimens

表2 模拟结果与实测对比Table 2 Comparation of simulation results with test results

4 结论

通过上述分析,可得出以下结论:

(1)一般情况下,套筒灌浆连接受拉的失效模式为套筒外钢筋断裂、套筒灌浆料与钢筋黏结滑移失效,其中关键因素为套筒灌浆料抗压强度。

(2)模拟结果显示,套筒灌浆料与钢筋界面的损伤变量值小于或等于0.08、1,即分别代表连接发生套筒外钢筋断裂、套筒灌浆料与钢筋黏结滑移失效。

(3)钢筋黏结长度达到7.7倍钢筋直径、灌浆料强度85.1 MPa时,400oC是套筒灌浆连接受拉失效模式转变的临界温度。

(4)套筒外钢筋断裂失效的成功捕捉以及荷载-位移曲线下降段的成功模拟,有利于连接失效模式识别,提升其可靠性。