南凹寺煤业顶板倾斜探水钻孔封孔技术优化

2022-11-25冯鹏峥

冯鹏峥

(山西沁和能源集团南凹寺煤业有限公司,山西 沁水 048200)

1 工程概况

南凹寺煤业有限公司30407下顺槽设计长度为1 550 m,巷道断面规格为宽×高=5 m×3.5 m,净断面14.8 m2。30407下顺槽沿3号煤层顶板掘进,煤层平均厚度为5.3 m,煤层局部含有炭质泥岩夹矸,矸石平均厚度0.5 m。3号煤层直接顶为平均厚度12 m的细粒砂岩,老顶为厚度22 m的高岭岩、砂质泥岩互层。3号煤层老顶上方为14109工作面采空区,与30407下顺槽层间距为34 m。14109工作面于2018年7月回采结束并密闭,工作面回采期间下隅角曾出现涌水,出水水源为顶板砂岩裂隙水,突水点最大涌水量80 m3/h,后经疏放涌水量降低至5 m3/h,经水沟排出。根据邻近工作面实揭地质资料及3号煤层底板等高线、勘察钻孔资料分析,30407下顺槽掘进范围内整体为单斜构造,无大的断裂构造、无大型褶曲发育,但上覆14109工作面采空区内低洼点可能积存有大量积水,积水量预计达9 350 m3,由于30407下顺槽巷道顶板围岩层理及裂隙发育,顶板存在裂隙导水通道,因此30407下顺槽掘进受老空水影响较大,需对顶板裂隙水进行探放。

2 探放水初期存在问题及原因分析

2.1 巷道掘进前期探放水施工工艺

为保证30407下顺槽安全掘进,防止发生顶板透水水害事故,在巷道开口掘进50 m处时,采用施工顶板倾斜钻孔对掘进前方进行采空区超前探测及探放水[1-3],对14109工作面采空区积水区进行探查验证及降压疏放。顶板探放水钻孔采用常规探放水施工工艺,每40 m施工一排顶板探放水钻孔,每排设计3个顶板倾斜钻孔,孔间距为1.6 m、钻孔倾角50°、初始钻孔ϕ72 mm,扩孔钻孔ϕ113 mm,钻孔深度50 m、钻孔扩孔深度为15 m。钻孔扩孔完后对扩孔段安装固孔管,固孔管每根长1.5 m,固孔管ϕ108 mm,每孔安装6根固孔管,固孔管安装后对固孔管与孔壁之间采用普通硅酸盐水泥进行注浆封孔,封孔深度为6 m,钻孔封孔后对外露的固孔管安装4寸截止阀及压力表,等待12小时后进行耐压测试后进行放水。

2.2 巷道掘进期间探放水施工情况

受顶板倾斜钻孔封孔工艺影响,30407下顺槽在探放水期间顶板倾斜钻孔附近围岩出现严重渗水现象,具体表现为:30407下顺槽掘进至163 m处时,组织第二循环探放水施工,其中巷道顶板2#钻孔固孔管出现轻微渗水现象,1#、3#钻孔未出现渗水情况;在巷道掘进至182 m处时第二循环3个顶板探放水钻孔附近围岩全部出现渗水现象;巷道掘进至253~300 m段时,受F11、F12两条断层构造带影响,煤层顶板岩层裂隙发育,形成导水通道。在30407下顺槽253~300 m段第三循环探放水期间由于钻孔封孔工艺落后且未安装卸压装置,导致在后期放水期间孔口固孔管出现窜动现象。虽经及时采取补救措施,但仍出现了第三循环探放水钻孔固孔管脱落及钻孔涌水事故,事故发生时单孔涌水量约为9.8 m3/h,水压达4.6 MPa。落后的顶板倾斜钻孔封孔工艺严重制约矿井安全生产及巷道探放水施工安全。

2.3 顶板倾斜钻孔封孔不良问题原因分析

(1)钻孔封孔长度短。30407下顺槽直接顶为细粒砂岩,老顶为高岭岩、砂质泥岩互层,岩层整体稳定性差,在地质构造带影响区域内,探放水钻孔的施工加剧了煤层顶板裂隙带形成导水通道的速度。设计施工的顶板倾斜钻孔倾角为50°,钻孔施工完成后安装固孔管长度9 m,封孔长度6 m,钻孔封孔段位于3号煤层顶板细粒砂岩与炭质泥岩互层段,由于封孔长度短,未能对钻孔附近岩层裂隙带进行封闭是钻孔探放水期间孔口围岩出现渗水现象的主要原因。

(2)钻孔封孔材料强度不足。30407下顺槽顶板倾斜钻孔封孔采用普通硅酸盐水泥混合麻绳及膨胀剂进行封孔,封孔长度为6 m。采用此材料进行封孔存在对钻孔周边岩层裂隙带渗透能力差、封堵孔壁、与孔口管黏结效果不理想等弊端,同时注浆封孔期间采用常规压力进行注浆,固孔管存在耐压性能不足,在钻孔见水后,如水头压力过大,孔口管易出现窜动、渗水等情况。

(3)放水卸压控制效果差。在前期30407下顺槽探放水施工期间,通过对水压变化情况进行监测发现,上覆工作面采空区积水水压平均在2.2~3.6 MPa,在放水时受水压的冲击作用,孔口管安装的闸阀设备易出现损坏。

3 顶板倾斜探放水钻孔新型封孔工艺

为解决原封孔工艺对顶板倾斜探放水钻孔封孔质量的影响,南凹寺煤业公司应该技术人员通过大量考察研究,在科学选取封孔长度的基础上,设计应用新型“两堵一注”封孔工艺及自动卸压放水装置,有效解决原封孔工艺存在的弊端,确保了探放水施工的安全。

3.1 使用煤屑量法验证封孔长度

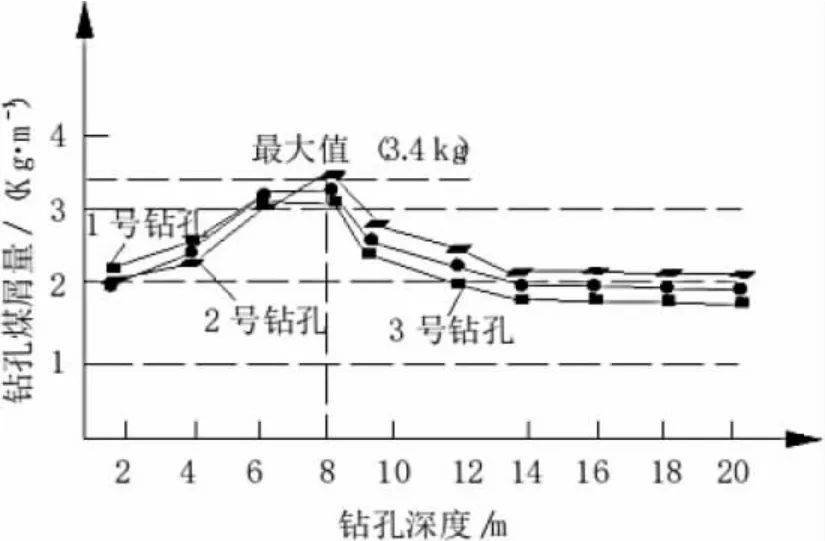

为科学选取顶板倾斜探放水钻孔封孔长度,确保封孔段位于稳定围岩区内,使用煤屑量法验证钻孔封孔范围。通过在巷道肩窝位置施工3个检验钻孔,钻进深度30 m,钻孔倾角为25°,在检验钻孔施工期间详细记录每钻进1 m所排出的煤(岩)粉量。通过检验对比发现,在检验钻孔0~8 m区段每米排出的煤(岩)屑量平均为3.9 kg;7~13 m区段每米排出的煤(岩)屑量平均为3.2 kg;13~30 m区段每米排出的煤(岩)屑量平均为2.6 kg,该区段排出煤(岩)屑量较为稳定[1]。因此判断在30407下顺槽掘进范围内煤层上覆13~30 m区段的岩层整体稳定性较好,因此本次新型封孔工艺封孔长度选择为20 m,检验钻孔排出煤(岩)屑量变化如图1所示。

图1 检验钻孔排出煤(岩)屑量变化曲线

3.2 “两堵一注”封孔工艺

(1)施工钻孔。使用ZYW-3200钻机按照设计钻孔方位及角度施工顶板倾斜钻孔,钻孔ϕ75 mm,钻进22 m后立即停止钻进,更换ϕ130 mm钻头采用湿式扩孔法进行扩孔,扩孔深度为20 m,扩孔后使用压风将钻孔内煤岩屑清理干净。

(2)安装孔口套管。钻孔扩孔完成后,单孔下入10 m一级套管,套管ϕ127 mm,再下入20 m二级套管,套管ϕ108 mm,套管之间采用预制内外丝扣连接。

(3)“两堵一注”工艺流程。①两级孔口套管安装完成后,对扩孔段底部上方0.8 m位置使用普通水泥浆+膨胀剂进行封堵,封堵后安装PKN型环形囊袋封孔器1组。②在套管与孔壁之间预埋1根ϕ10 mm的注浆软管,在距孔口0.8 m位置同样安装PKN型环形囊袋封孔器1组;封孔器安装完成后采用膨胀水泥对孔口剩余0.5 m进行封堵,最终在扩孔段中部段形成1个长度为11.4 m的环形封闭空间,如图2所示。③待钻孔封孔全部完成后,接入注浆泵,连接注浆花管对环形封闭空间进行注浆,注浆材料选用XZFKL-I型注浆材料。注浆时注浆压力要“先小后大”,注浆压力不小于静水压值的1.5倍,养护24 h后做套管耐压试验,耐压试验时间持续30 min以上,套管及周围不漏水方为合格。④对注浆完成的钻孔,安装孔口管法兰盘、自动卸压放水装置、压力表等,采用锚索将孔口管法兰盘锚固在巷道顶板。

图2 “两堵一注”封孔工艺结构

3.3 自动卸压放水装置

(1)30407下顺槽顶板倾斜探水钻孔安装的自动卸压放水装置由压力表、电磁阀门、孔口法兰盘及环形抱箍、外置压力表、PLC控制器及开关构成,如图3所示。

(2)PLC阀门控制器安装在控水管上,与压力表、电控阀门连接。可实现水压数据采集、预警信号发送及放水指令发送等功能,

图3 自动卸压放水装置结构组成

3.4 新型封孔工艺优化效果

(1)封孔位置及长度的优化。“两堵一注”封孔工艺采用煤(岩)屑量法确定煤(岩)层围岩较完整稳定带,结合现场地质条件合理的选择探水钻孔封孔长度,与原封孔工艺经验取值的方法相比,避免了因封孔区段及长度选取不合理、封孔长度不足等因素,造成钻孔放水期间出现煤壁渗水、钻孔垮落、孔口管松动等问题。

(2)封孔注浆材料的优化。“两堵一注”封孔工艺实现钻孔扩孔全段封堵,采用高强度、粘度高、裂隙渗透能力强、凝固时间短等优点的XZFKL-I型注浆材料作为封堵材料,提高了孔口管与钻孔内壁的黏结效果,有力保证了探水钻孔的封孔质量。

(3)卸压放水装置的优化。“两堵一注”封孔工艺不仅对封孔质量有提升,同时通过安装自动卸压放水装置实现钻孔水超压自动放水、低压自动关闭的功能,避免了因人员观察不及时造成压力过大,泄压不及时、孔口管窜动等隐患的发生。

截止2021年12月26日,南凹寺煤业公司30407下顺槽已掘进到位,掘进期间共计施工18个循环顶板探放水钻孔,累计施工顶板倾斜探水钻孔163个,放水量为9 532 m3。在巷道掘进180 m后,通过对顶板倾斜探水钻孔封孔工艺进行优化,后期探放水施工时,未出现封孔效果差、钻孔易塌陷、水压大卸压困难、孔口管窜动、钻孔周边渗水等现象,有效提高探放水钻孔施工效率及施工安全,保证了巷道安全掘进。

4 结语

南凹寺煤业公司针对30407下顺槽掘进期间原探水钻孔封孔工艺上存在的缺陷,使用煤(岩)屑量法优化了封孔位置和长度,使用XZFKL-I型注浆材料,提高了孔口管与钻孔内壁的黏结效果,有效解决了原封孔工艺存在的弊端,保证了探放水钻孔施工和放水作业的安全。