煤矿井下巷道新型掘进技术的应用

2022-11-25张永

张永

(霍州煤电集团河津腾晖煤业有限责任公司,山西 临汾 0421000)

随着煤矿井下综采作业装备和技术水平的不断提升,煤炭综采效率得到了大幅提高,而综掘工作面的智能化和自动化水平相对滞后,导致巷道掘进效率低、安全性差,采掘失衡,影响了煤矿井下综采效率和安全性的进一步提升[1]。通过对巷道掘进工艺流程的分析,在巷道掘进时需要进行钻孔勘探并确定地质条件,在巷道掘进时掘进机由人工控制,对井下巷道的支护则主要是依靠人工经验对支护方式、支护地点进行选择,人工劳动强度大、支护效率低、安全性不足。因此勘探、掘进、支护效率低已经成为限制井下巷道掘进效率提升的核心瓶颈。

为了满足高效、快速、经济掘进的需求,拟提出一种新型巷道快速掘进技术,即通过采用基于掘进机震源的随掘探测技术实现对井下地质情况的随掘随探;通过采用掘进机智能化掘进控制技术,实现掘进机的智能化掘进作业;通过巷道分次快速支护技术,实现对井下巷道支护效率和安全性的提升。

根据腾晖煤业煤矿井下的实际应用可知,采用新型掘进技术后,巷道掘进效率提高了26.6%,对提升巷道掘进效率和安全性具有十分重要的意义。

1 巷道超前勘探技术

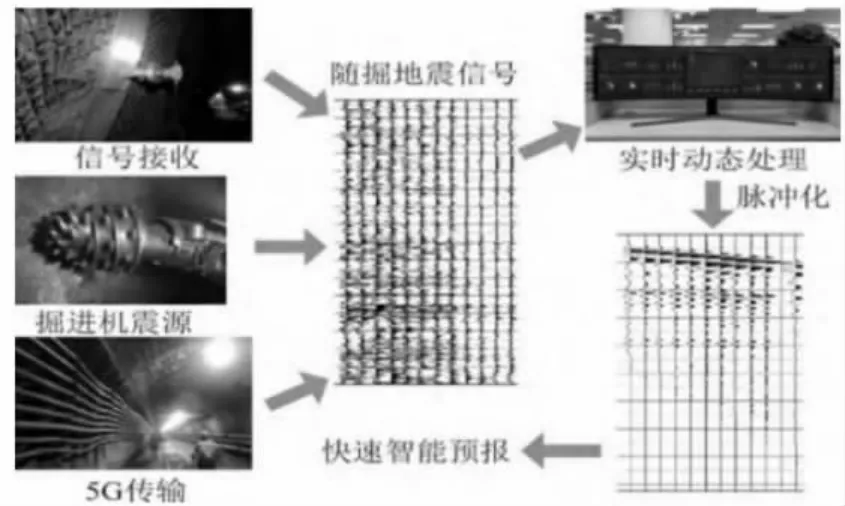

为了确保煤矿井下巷道掘进的安全性,在巷道掘进前需要对井下地质情况进行勘探,便于确定风险点,为合理设计掘进方案、支护方案奠定基础。常用的地质勘探方法主要是钻孔勘探法,虽然勘探精确度较高,但探测速度慢、探查范围小,无法满足掘进机快速掘进的需求。在对瞬变电磁勘探、基于掘进机震源的随掘勘探等超前勘探方案进行对比分析后,确认基于掘进机震源的随掘勘探方案具有勘探速度快、准确性高的优点,更适合井下随掘随探施工,基于掘进机震源的随掘勘技术原理如图1所示[2]。

图1 基于掘进机震源的随掘勘技术原理

由图1可知,基于掘进机震源的随掘勘探工艺能够在掘进施工的过程中进行连续勘探、监测。掘进机的截割机构相当于一个能够连续输出振动波的震源,持续性好。截割机构的截齿和岩层在截割作业过程中会逐渐挤压使岩层破碎,因此持续时间较长,所激发的每一次的震波都具有较强的连续性,从而在岩层内形成一个具有连续性的变频探测波。

为了满足对探测波信号的快速分析,系统设置了双重滤波系统,首先对脉冲信号进行处理,同时通过精细化成像技术,实现了对探测范围内地质情况的快速探测和成像。根据在井下的实际应用表明,该超前勘探技术的勘探周期约为64s,探测精度高,实现了对井下巷道地质情况的快速勘探的确认。

2 掘进机智能化技术

为了实现井下巷道内掘进机的自动控制截割作业,首先需要解决掘进机在井下巷道内的定位和自动行走控制,其次还要解决掘进机在作业过程中的智能化截割控制。结合对井下掘进机掘进作业流程和工作地质条件的分析,拟定采用智能导航控制技术,提高掘进机在井下自动运动时的精确性,通过掘进机智能定型截割控制系统来实现掘进作业时的自动化,从而满足掘进机的“无人化”截割控制需求。

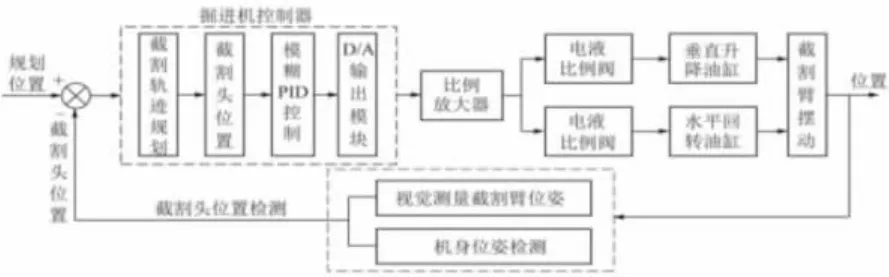

智能导航控制。井下巷道的宽度偏差约为0~80 mm,同时为了满足掘进机截割控制的需求,掘进机运行时的导航精度需要控制在±25 mm以内。因此系统采用了惯性导航+视觉组合控制的方式,实现对掘进机运行位姿的精确监测和控制,掘进机智能导航控制原理如图2所示[3]。

图2 掘进机智能导航控制原理

由图2可知,在该系统中综合视觉测量、雷达测距、惯性导航测量等,实现对掘进机运行姿态的精确监测,将分析结果传递给掘进系统控制器,结合系统发出的移动路径规划,实现对掘进机运行过程中位姿偏差的精确计算,最后由导航控制算法确定掘进机的姿态调整数据并转换为输出控制指令,控制掘进机的行走机构运动,满足在井下智能导航驱动控制的需求。由于采用了组合式反馈控制模式[4],实现了对运行过程中姿态的精确调控,因此该系统的实际导航控制精度可达±15 mm,满足井下自动运行控制需求。

井下地质条件较为复杂,掘进机在截割作业过程中经常会遇见夹矸、半煤岩等情况,需根据井下煤层的实际分布状态来调整截割路径和截割参数,以保证掘进机在截割作业过程中的稳定性。目前常用的恒功率截割控制、记忆截割控制等,能够满足在简单地质条件下的截割控制需求。现提出一种新的基于视觉伺服的智能截割控制系统,其采用遗传算法优化的神经网络控制模式,能够快速判断掘进机的截割作业状态,进而实现对掘进机截割作业状态的快速调整,保证截割作业效率和安全性的需求,该智能截割控制系统整体结构如图3所示[5]。

图3 智能截割控制系统

在掘进控制的过程中,系统通过不断的检测掘进电机的电压和电流变化情况及掘进机构的振动情况来对掘进机的掘进状态进行判断,然后通过掘进机控制器来对掘进机掘进姿态进行调整,确保掘进机在不同工况下能实现自动控制。

3 巷道分次支护技术

通过对井下巷道掘进过程的分析,在巷道掘进作业过程中,巷道的支护时间占据了巷道掘进总时间的50%以上,而且巷道支护时主要是依靠人工经验,支护合理性缺乏依据。这种作业方式不仅支护周期长而且支护可靠性较低,难以满足井下支护可靠性的需求。因此迫切需要开发新的井下巷道快速支护技术方案,提高巷道支护的科学性和安全性。

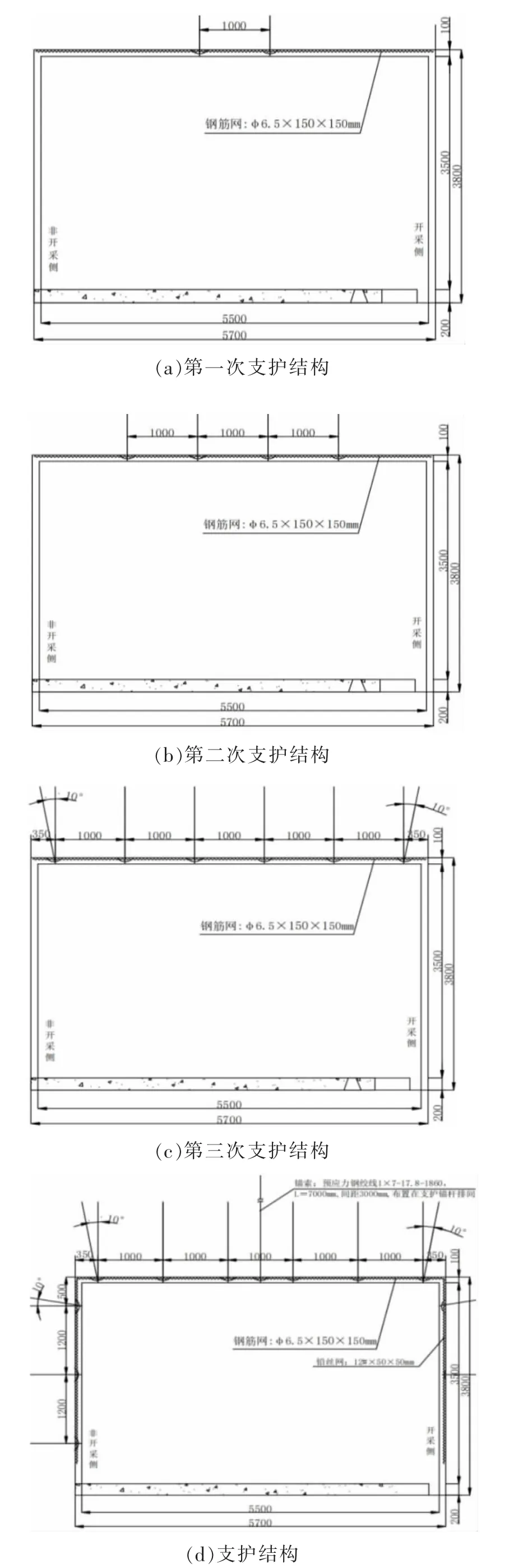

在对井下巷道在掘进过程中的变化情况进行分析可知,围岩的变形是一个逐步递进的过程,在不同的阶段表现出不同的变形特性,而传统支护模式中,并未考虑围岩在不同情况下的变形特性。当完成一个掘进循环时,掘进机停止工作,大量工人开始在工作面进行全面支护,不仅作业人员多,而且支护周期长,难以满足巷道快速掘进的需求[6]。因此可以考虑利用井下围岩自身的变形特性和承载能力特性,对巷道的不同区域进行分次支护。首先确保巷道围岩变形的稳定性,保证巷道掘进继续进行,然后在掘进过程中再进行补充支护,从而减少巷道支护占用时间过长影响巷道掘进效率的不足,井下巷道分次支护思路如图4所示。

图4 分次支护思路

根据井下巷道围岩的变形特性,将井下的巷道支护分为3次支护[7]。第一次支护紧跟着掘进面,采用低强度的快速柔性支护,支护强度总体较弱,允许巷道围岩在受力情况下发生一定的变形,确保巷道安全。第一次支护时主要采用锚杆支护,再辅以网片防止落石,属于临时支护的一种。第二次支护是在不影响巷道掘进的情况下对第一次支护部分进行加强,完成剩余锚杆的支护,而且对巷道两帮再进行锚杆+网片支护[8],同时在支护过程中需要对巷道的变形量进行监测,保证巷道变形的稳定性。第三次支护则是在滞后掘进面约100 m的地方完成顶板的锚索支护,提高巷道的稳定性,阻止巷道围岩的过量变形。

以腾晖煤业为例,在巷道掘进的过程中,在距掘进面0~15 m的范围内顶板的变形速率较大,最大变形量在4 mm/d左右,在15~40 m的范围内,巷道的变形量逐渐降低,约为2 mm/d,在40 m以上的位置,巷道变形量逐步趋于稳定。因此一般来说第一次支护的范围一般在距掘进面0~15 m内,第二次支护主要是在距掘进面15~40 m的范围内,通过补打剩余锚杆的方式进行支护。第三次支护则是在距工作面40~70 m的范围内,进行锚索补强支护。

4 应用效果

巷道应用实例:腾晖煤业井下1104巷道井下煤层的平均厚度为6.7 m,煤层平均倾斜角为4.2°,煤层平均埋深为442 m,巷道的直接顶和直接底均为砂岩结构,平均厚度为4.2 m,基本顶为细砂岩,平均厚度为3.7 m,基本底为粉砂岩,平均厚度为3.2 m。

掘进断面为矩形,尺寸为5.7 m×3.8 m,巷道掘进沿着煤层顶板掘进,根据分次支护要求,在0~15 m内进行一次支护,在20~40 m范围内进行二次支护,在40~70 m范围内进行三次支护。其分次支护结构如图5所示。

图5 分次支护

为了确保井下作业的便捷性和支护材料的统一性,所用的顶板锚杆的间距和排距均设置为1 000 mm,顶板锚杆的规格统一采用了直径为18 mm,长度为2 200 mm的圆钢。第一次支护时在10~12.5 m的范围内支护4排,在12.5~15 m的范围内支护3排,每排设置6个锚杆,顶板上的钢筋网采用ϕ6.5 mm×150 mm×150 mm的网版规格。第二次支护时主要是对帮部进行支护,利用CMM2-15型钻车进行钻进,锚杆之间的间距为1.2 m×1 m,锚固长度设置为600 mm。第三次支护主要是锚索支护,间排距为1 000 mm。

通过分次支护的模式,将原先需要一次支护完成的结构更改为分3次完成,而且第二次和第三次支护不影响井下巷道掘进作业的进行,因此能够有效提升井下巷道有效掘进时间,提高井下巷道掘进的效率和安全性。

根据在腾晖煤业井下的应用实践表明,采用上述技术后,巷道月进尺由原来的852.7 m提高到目前的1 079.3 m,掘进效率提升了26.6%,井下巷道掘进效率有了显著提升。由于采用了分次支护方案,巷道围岩变形量由最初的18.6 mm增加到了目前的20.4 m,变形量增加了约9.7%,这主要是由于分次支护允许前期巷道有一定变形,但其整体变形量满足井下变形安全控制标准。

5 结论

1)针对腾晖煤业煤矿井下巷道掘进效率低的问题,拟定采用一种新的快速掘进技术:通过采用基于掘进机震源的随掘探测,实现了对井下地质情况的随掘随探;通过采用掘进机智能化掘进控制技术,实现了掘进机的智能化掘进作业;通过巷道分次快速支护,实现了对井下巷道支护效率和安全性的提升。

2)基于掘进机震源的勘探周期约为64s,探测精度高,能够满足井下随掘随探勘探需求;智能导航控制技术+智能截割控制系统的实际导航控制精度可达±15 mm,能够满足掘进机的自主运行、自主截割控制需求;分次支护技术,能够有效提升井下巷道有效掘进时间,提高井下巷道掘进的效率和安全性。

3)采用该技术后,巷道掘进效率提高了26.6%,提升了井下巷道掘进效率和安全性。