震后可恢复功能摇摆柱滞回特性及恢复力模型研究

2022-11-25刘阳钟沛杰许一鹏刘小娟任彧苏龙辉

刘阳,钟沛杰,许一鹏,刘小娟,任彧,苏龙辉

(1.华侨大学 土木工程学院,福建 厦门,361021;2.华侨大学 福建省结构工程与防灾重点实验室,福建 厦门,361021;3.福建建工集团有限责任公司,福建 福州,350001;4.中建协和建设有限公司,福建 泉州,362700)

目前,结构在遭遇罕遇地震后的“功能可恢复能力”备受关注。工程结构抗震已从抗倒塌能力设计逐渐发展为结构功能可恢复性能设计。

为实现结构的震后功能可恢复,国内外学者对不同的震后功能可恢复结构及构件开展研究[1]。FORTNEY 等[2]提出了可更换“保险丝”连梁的概念,进行了试验验证并提出了相应设计方法。滕军等[3-7]先后提出了不同的可替换连梁构造并开展了相应的试验和理论研究,认为所提出的可替换连梁构造均具有良好的抗震性能和震后可恢复性。OH 等[8]将开缝钢板阻尼器设置于钢梁端部的下翼缘,发现在地震作用下,钢梁保持弹性,损伤集中于阻尼器,震后可方便更换阻尼器。CALADO等[9]在钢梁端部设置螺栓连接的耗能钢板,通过耗能钢板的震后快速替换实现钢框架的功能快速恢复。郭子雄等[10-11]提出了一种新型装配式钢筋混凝土柱-钢梁框架节点构造,通过在节点区钢板筒预埋高强螺栓与钢梁连接,实现震后受损钢梁的快速替换。

对于框架结构而言,在水平地震作用下,梁端可能产生塑性铰,底层柱底也会因承受较大的弯矩而出现塑性铰。因此,为实现框架结构体系的震后性能可恢复,除实现框架梁的可替换外,还需要解决底层柱脚塑性铰区的可替换问题,然而,该方面的研究还鲜见报道。目前,已有一些学者针对桥梁结构开展了可更换桥墩的研究。MARRIOTT 等[12]在桥墩底部设置可更换软钢阻尼器用于耗散地震能量,同时采用后张拉预应力技术实现震后桥墩的自复位,通过对桥墩进行抗震性能试验验证该自复位摇摆桥墩构造的可行性。GUO 等[13]提出了一种适用于预制混凝土桥墩的震后可更换技术,通过在桥墩底部设置铝合金耗能元件耗散地震能量,同时采用纤维增强复合材料作为预应力筋,张拉预应力以提供恢复力;通过对15 个桥墩试件进行抗震性能试验验证该构造的可行性,试验结果表明,通过外置耗能元件和张拉预应力可以实现桥墩的震后可恢复性,提高预应力水平可以提高试件的自复位能力。吕英婷等[14]提出了一种带位移型剪切钢板的新型可原位修复钢桥墩,通过有限元模拟验证其震后可恢复性能。已有的关于可恢复性能桥墩的研究可为可恢复性能框架柱的研究提供有益的参考。但是与桥墩相比,框架柱的截面尺寸较小,且底层柱的轴压比较大,桥墩的可更换技术不适用于框架柱,因此,有必要开展可恢复功能框架柱的研究。

此前,刘阳等[15-16]提出了几种震损可替换组合柱,通过在柱底设置可更换耗能元件,使得柱身主要承受轴向荷载,而可更换耗能元件承受水平荷载作用下的弯矩和剪力。在地震作用下,塑性变形集中于可更换耗能元件而耗散地震能量,柱身保持弹性,从而实现组合柱的震后性能可恢复。本文在已有研究的基础上,进一步将开缝钢板阻尼器设置于柱脚,同时释放柱身与基础的直接连接,提出一种新型的震后可恢复功能摇摆柱(earthquake resilience rocking column,简称ERR柱),并进行足尺试验研究[17]。本文在试验研究的基础上,对ERR 柱进行精细化有限元建模,对ERR 柱的滞回特性进行进一步的参数分析,在此基础上提出ERR 柱的恢复力模型,该模型可应用于带ERR 柱的功能可恢复框架结构的弹塑性地震反应分析。

1 ERR柱的有限元建模

1.1 单元和材料

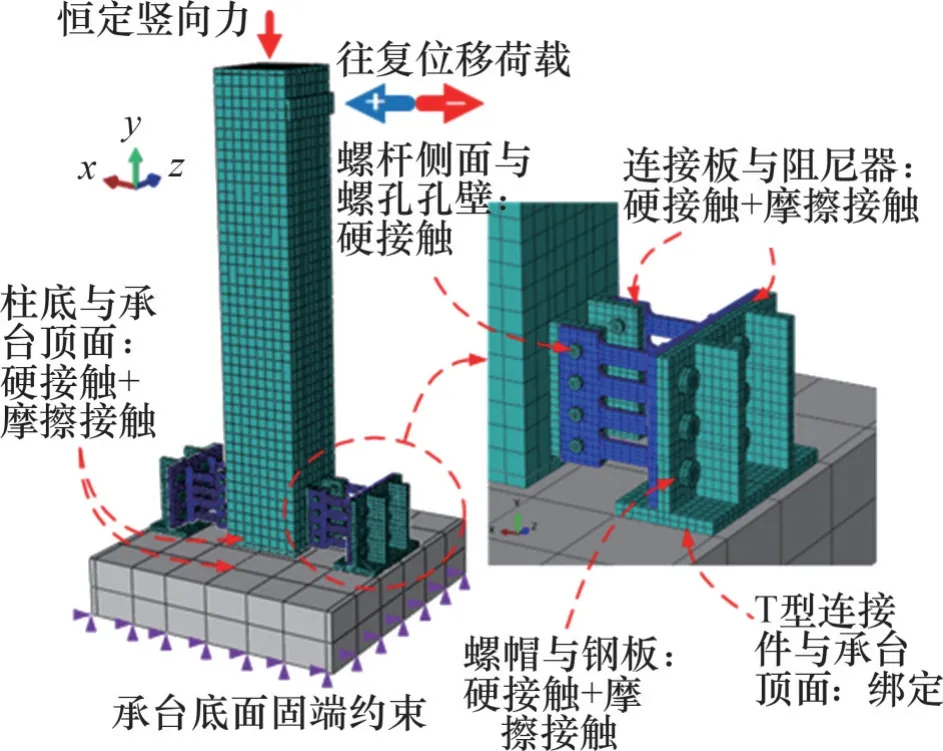

ERR柱的构造示意图如图1所示,其有限元模型如图2所示。所有构件均采用八节点线性六面体缩减积分单元(C3D8R)模拟。将开有洞口的钢构件设置为六面体扫掠网格,并采用中性轴算法进行运算。在螺栓与钢板连接部位,受力较为复杂,故设置较小网格边长,最小网格边长为2 mm 左右。承台和柱身部分基本处于弹性状态,为提高计算效率,选择较大网格边长,为50~200 mm。

图1 震后可恢复功能摇摆柱示意图Fig.1 Schematic diagram of ERR column

图2 ERR柱有限元模型Fig.2 Finite element model for ERR column

柱身、阻尼器、连接板等钢材本构均采用理想弹塑性模型,屈服强度和弹性模量按照材性试验结果取值。高强螺栓屈服强度为900 MPa,抗拉强度为1 000 MPa,采用理想弹塑性应力-应变曲线,泊松比均为0.3。

1.2 接触和摩擦设置

对于钢板阻尼器两侧的螺栓,采用实体建模,螺栓与钢板之间、柱身与承台之间均采用切向“库仑摩擦接触”和法向“硬接触”进行模拟。螺杆与孔壁侧面之间仅考虑法向“硬接触”,忽略切向摩擦力影响。螺栓预紧力通过“螺栓荷载”施加。当接触面法向方向为“硬接触”时,界面仅传递压应力,不传递拉应力;切线方向采用罚函数库仑摩擦模型模拟,根据GB 50017—2017“钢结构设计规范”[18],取摩擦因数为0.3。钢材焊接连接、T 形连接板和承台之间的螺栓连接简化为“绑定”约束。

1.3 边界条件及荷载

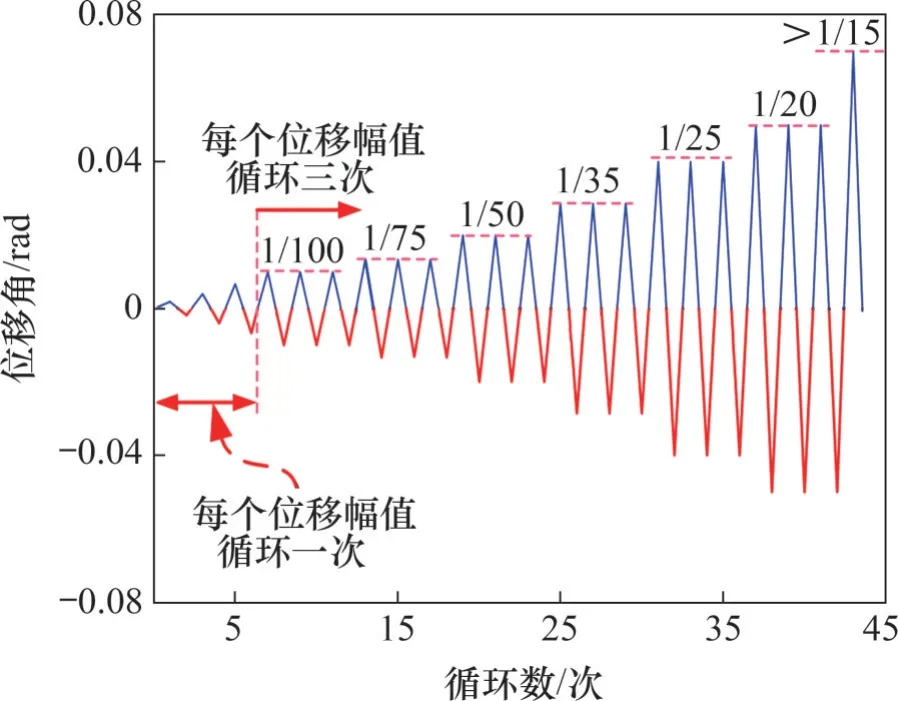

承台底面固端约束,在柱端设置参考点先施加竖向恒定荷载,按照图3所示加载制度施加水平往复荷载。

图3 水平荷载加载制度Fig.3 Horizontal loading protocol

2 模型验证及滞回特性分析

2.1 试验简介

为验证有限元模型的合理性,选取文献[17]中的试验进行模型验证。试验中设计轴压比n、钢板阻尼器厚度t和剪跨比λ取值见表1,材料属性见表2。试验加载装置及试件几何尺寸见文献[17]。表1中,试件编号S20-5.5-0.1 表示其钢板阻尼器厚度为20 mm,剪跨比为5.5,设计轴压比为0.1。

表1 试件参数Table 1 Parameters of specimens

表2 钢材属性Table 2 Steel properties

2.2 试验结果及模型验证

图4 所示为试件S16-5.5-0.1 在位移角θ为1/20 rad 时的破坏形态与有限元模拟结果对比。在加载过程中,柱和连接板始终保持弹性。在加载后期,试件的损伤主要集中在钢板阻尼器的水平条带板上。由图4可见,有限元模型可以很好地模拟试件的变形形态和损伤分布。

图4 试件S16-5.5-0.1试验与有限元模拟的破坏形态对比Fig.4 Comparison of failure modes obtained from test and FE models of sample S16-5.5-0.1

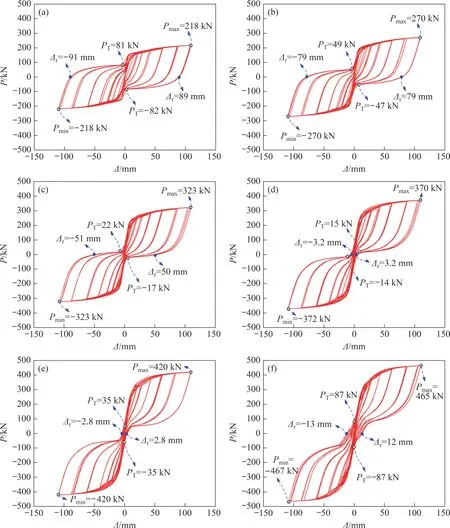

试验得到的荷载-位移角滞回曲线与有限元计算结果对比如图5 所示。图5 中,θ为试件加载位移角;P为试件荷载。从图5可以看出:试验得到的滞回曲线捏拢,相比之下,有限元计算得到的滞回曲线比较饱满。有限元计算结果与试验结果存在差异的原因如下:

1) 试验时,对高强螺栓施加的预紧力达不到设计要求,高强螺栓的受力机制较早由“摩擦型”向“承压型”转变,导致柱脚连接板与开缝钢板阻尼器之间较早出现转动滑移,如图4(b)所示。而有限元模型则能根据设计要求施加预紧力,因此,柱脚连接板与钢板阻尼器之间的转动滑移比较小。

2) 实际试件安装时存在一定的误差,不同部件之间存在一定的缝隙,在加载过程中虚变形较大,也会导致滞回曲线出现一定程度的捏拢。而有限元建模时各部件的位置是理想的状态,虚变形较小,滞回曲线相对比较饱满。

3) 在加载过程中,ERR 柱损伤集中于柱底可更换的钢板阻尼器,柱身及连接板均保持弹性,为节约试件制作材料,所有的试件均重复使用同一套钢柱及连接板,不同试件之间只更换了钢板阻尼器。经历多次往复加载后,柱根部连接板表面由于反复摩擦而发生磨损,摩擦因数逐渐降低,导致后续加载的试件滑移更加明显,也造成试验滞回曲线出现捏拢。对比图5中4个试件的试验滞回曲线可以发现,第一个加载的试件S16-5.5-0.1柱脚连接板与钢板阻尼器之间的滑移现象还不明显,其试验滞回曲线比较饱满,与有限元模拟结果吻合良好。

图5 试件滞回曲线对比Fig.5 Comparison of hysteretic curves

总体上,所建立的有限元模型可以很好地模拟ERR柱的受力性能,可用于后续的参数分析。

3 影响ERR柱滞回性能的主要因素

3.1 轴压比

轴压比是影响试件滞回特性的主要参数[17]。由于试验条件限制,试验轴压比最大设计值为0.2,所以采用有限元方法补充参数分析。建立阻尼板厚度为16 mm,剪跨比为5.5 的有限元模型,分析不同轴压比对试件滞回性能的影响,选取轴压比为范围为0.1~0.6。图6所示为不同轴压比有限元模型的滞回曲线对比。图6中,Pmax为模型正向加载时的峰值荷载;Pmin为模型反向加载时的峰值荷载;PT为变形恢复时(即柱底抬起量为0 mm)对应的荷载,即曲线上刚度突变点的荷载;Δ为位移;Δr为卸载至荷载为0 kN时对应的残余变形。由图6可见,随着轴压比的增加,模型滞回曲线由略显捏拢的梭型逐渐转为“旗帜型”。PT和Δr随轴压比的增加迅速减小,模型呈现出良好的自复位能力。

图6 不同轴压比有限元模型的滞回曲线对比Fig.6 Comparison of hysteretic curves for finite element models with different axial compression ratios

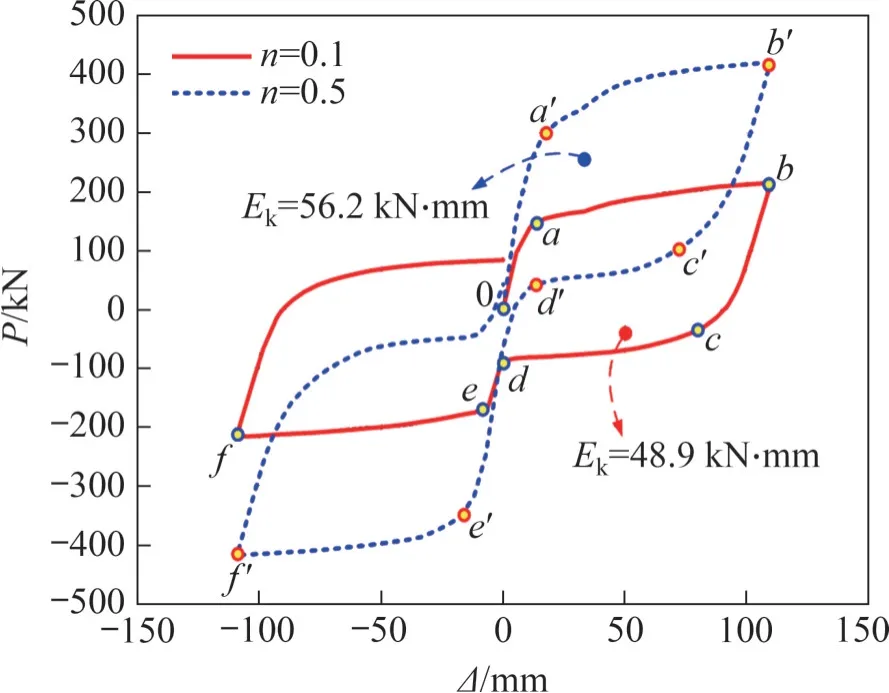

为更加清晰地描述试件滞回环的特征,以轴压比不同的模型S16-5.5-0.1 和S16-5.5-0.5 为例进行说明。图7 所示为模型在位移角为1/20 rad 时的滞回环,其中Ek为滞回环包围的面积。滞回环上特征点处对应的有限元塑性应变云图如图8所示。

图8 不同特征点下ERR柱塑性应变分布Fig.8 Plastic strain distribution of ERR column at different characteristic points

由图7可见,模型的滞回环变化可分为如下四个阶段。

1) 弹性阶段。从开始加载到模型屈服前的阶段。由于钢板阻尼器各水平条带板不能同时达到屈服,因此,根据等能量法[19]确定试件的名义屈服点,如图7中的a点和a′点所示。

图7 滞回环特征点Fig.7 Characteristic points of hysteretic curve

2) 塑性发展阶段。该阶段即为从试件屈服至到达目标位移的阶段。钢板阻尼器屈服后进入强化阶段,经历了较大的塑性变形,使得屈服后模型的承载能力继续增大,同时具有较好的耗能能力和变形能力。定义b或b′点为试件的峰值荷载点。

3) 变形复位阶段。该阶段即为从位移峰值点卸载直至柱顶水平变形恢复的阶段。为说明ERR柱的自复位特点,可将变形复位阶段分为以下三个子阶段:

①阶段Ⅰ,即从位移峰值点b(b′)卸载至阻尼板反向屈服点c(c′)的阶段。在这个过程中,ERR 柱的转动点不变,随着水平力的减小,绕转动点的倾覆力矩方向发生了变化,因此,阻尼板的剪力方向发生改变,甚至出现反向屈服,如图7 和图8中的c点和c′点所示。对于轴压比较小的试件,由于轴力产生的力矩比较小,所以当阻尼板反向屈服时,水平力已经反向。而对于轴压比较大的试件,由于轴压力产生的力矩比较大,当阻尼板反向屈服时,水平力方向没有发生改变。

②阶段Ⅱ,即从阻尼板发生反向屈服点c(c′)至刚度突变点d(d′)的阶段。在这个过程中,由于阻尼板发生了反向屈服,阻尼板产生较大的塑性变形,所以在这个阶段荷载变化较小,变形恢复程度比较明显,直到柱底抬起量为0 mm。此时,由于柱底刚性转动点突然转移到另一侧,滞回曲线出现了明显的拐点,表现为加载刚度的突增。从图8中d点的受力分析可以看出,当轴压比较小时,轴压力不足以提供使试件变形复位的恢复力,这时需要施加反向的水平力以帮助试件复位。当轴压比较大时,轴压力足以提供使试件变形复位的恢复力。

③阶段Ⅲ,即从柱底抬起量为0 mm到柱顶水平位移恢复到0 mm的阶段。当柱底抬起量为0 mm时,柱身还有一些变形没有恢复,这些变形主要是柱子在轴向压力和弯矩复合作用下产生的变形。当轴压力较大时,二阶效应比较明显,柱顶的水平变形比较大(如图7中的d′点所示)。对于轴压力小的试件,二阶效应不明显,当柱底抬起量为0 mm时,水平位移也基本恢复到0 mm(如图7中的d点所示)。

反向加、卸载的过程与正向加、卸载类似。虽然两个模型的滞回环形状有所差异,但是由滞回曲线所包围的面积(即耗能)差异不大,其耗能能力主要由钢板阻尼器提供。

3.2 螺栓预紧力

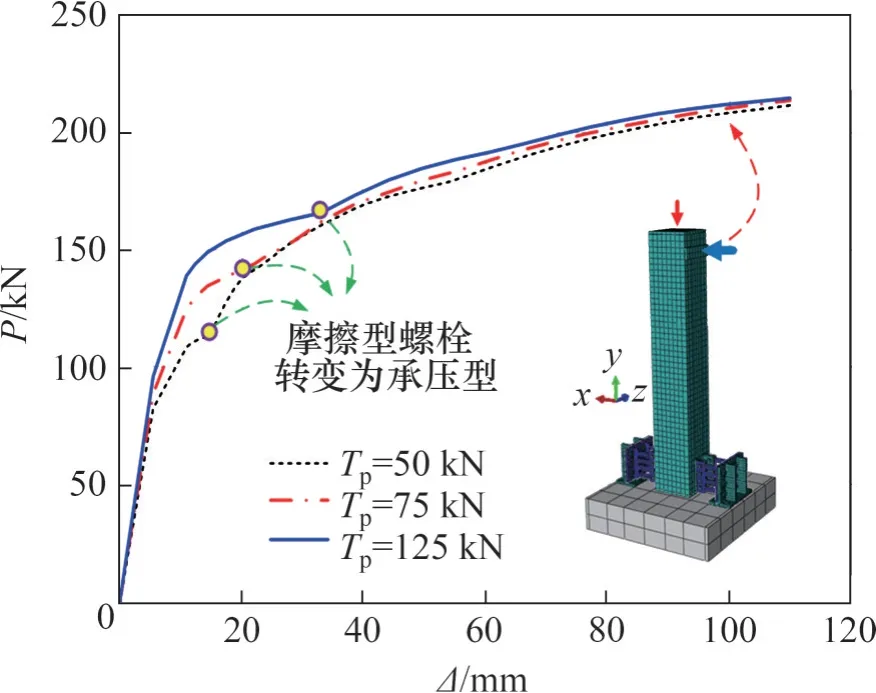

为进一步研究螺栓预紧力对试件滞回性能的影响,有限元分析中选取三个螺栓预紧力Tp,Tp最高值按照GB50017—2017“钢结构设计标准”[18]取125 kN(10.9级M22高强螺栓),其余两个分别为75 kN和50 kN。

考虑到滞回曲线的对比效果不够直观,为清晰展示螺栓预紧力对试件不同位移下承载力的影响,绘制不同螺栓预紧力试件的荷载-位移曲线,如图9所示。由图9可见,预紧力的降低对试件初始刚度影响不大,但在相对滑移产生后,模型承载力发展受到影响。随着预紧力增大,骨架曲线上名义屈服位移增大,割线刚度减小。当摩擦型螺栓产生一定滑移后,螺杆与孔壁接触,转变为承压型螺栓,试件刚度有较大提升。最终,不同预紧力试件的荷载-位移曲线趋于一致,即当摩擦型螺栓都转变成承压型螺栓后,螺栓预紧力对模型的受力性能影响不大。

图9 不同螺栓预紧力试件荷载-位移曲线Fig.9 P-Δ curves of specimens with different bolt prestress

由于螺栓滑移影响因素的定量分析需要考虑螺栓布置和孔壁间隙等多个因素,分析过程比较复杂;同时,也考虑到螺栓滑移仅对试件耗能能力有一定影响而对承载力影响不大,因此,后续建立恢复力模型时均假设螺栓群设计满足要求,阻尼器与柱连接板之间不会发生相对滑移。

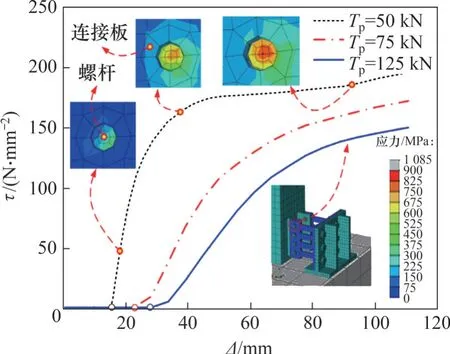

图10 所示为阻尼器上部螺栓的螺杆与相邻孔壁接触应力τ随加载位移Δ的变化曲线。由图10可见,螺栓预紧力越小,螺栓由摩擦型转变为承压型对应的位移越小,螺杆和孔壁的相互作用应力发展更快。在实际工程中,应通过加强螺栓群的设计,避免连接板和钢板阻尼器之间发生相对滑移,以减小对试件耗能能力的不利影响。

图10 螺杆与相邻孔壁的接触应力τ随位移Δ的变化Fig.10 Changes of contact stress between screw and the adjacent hole wall with displacement

4 恢复力模型及验证

4.1 恢复力模型

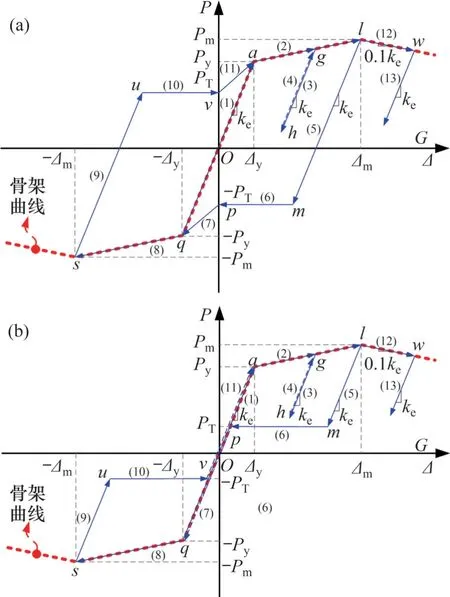

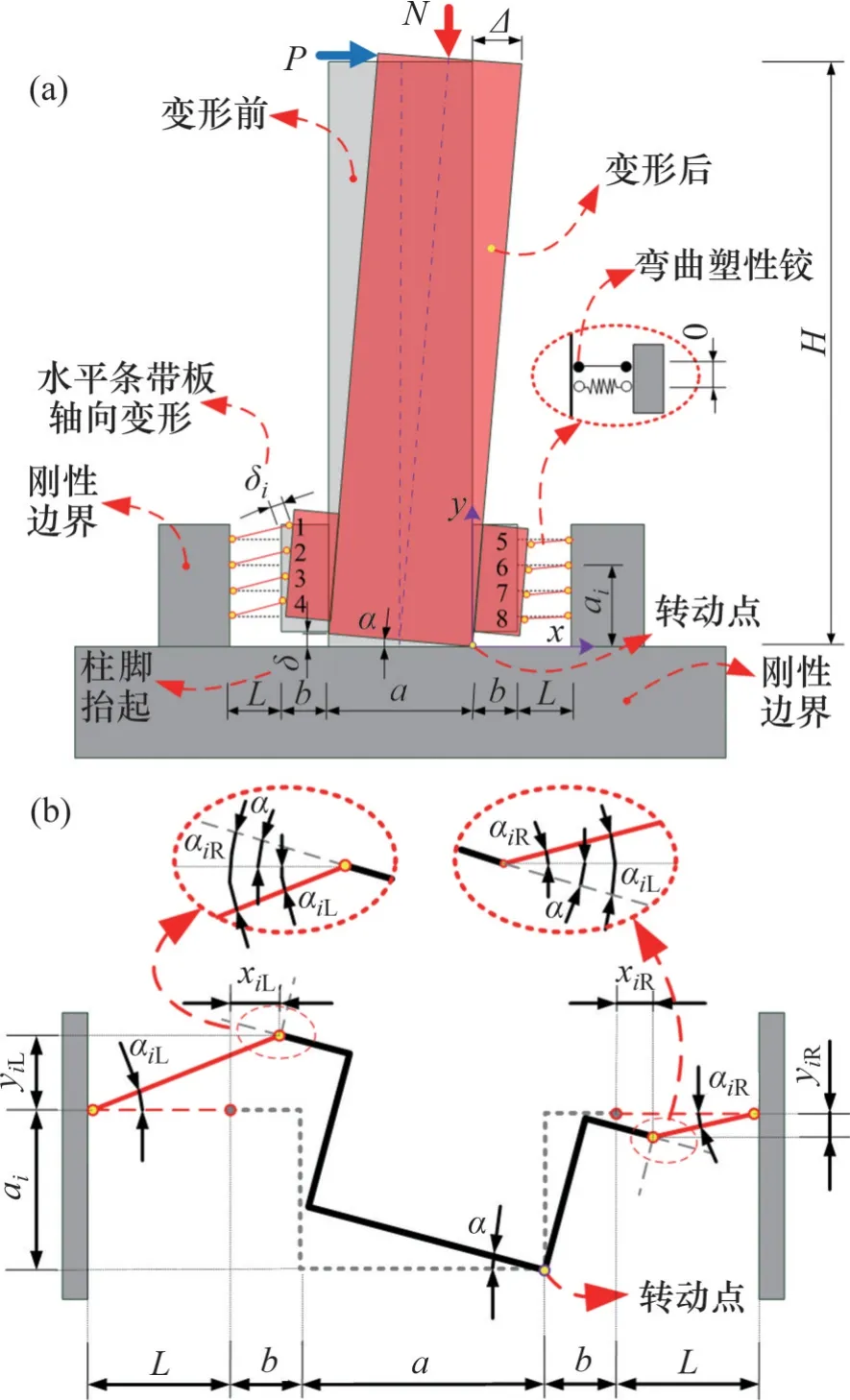

根据图5~7所示的滞回曲线,ERR柱的恢复力特性可以用图11 所示两个模型进行描述。图11中,Py和Δy分别为屈服点的荷载和位移;Pm和Δm分别为试件的峰值荷载及对应位移;PT和ΔT分别为反向加载刚度突增点的荷载和位移;括号内数字表示滞回曲线的加载路径。由图11 可见,建立恢复力模型的关键是上述三个特征点的确定。若卸载到钢板阻尼器反向屈服时,水平力已改变方向,则恢复力模型如图11(a)所示,此时ΔT=0 mm。反之,恢复力模型如图11(b)所示,位移ΔT方向与加载方向相同。

图11 ERR柱恢复力模型Fig.11 Restoring force model of ERR columns

4.1.1 名义屈服点

根据对试验结果及有限元获得的滞回曲线进行分析,发现ERR 柱名义屈服位移基本在位移角1/100 rad左右,受阻尼板厚度以及轴压比等参数影响不大。为简化模型,取Δy=H/100;H为水平加载点到基础顶面的距离。

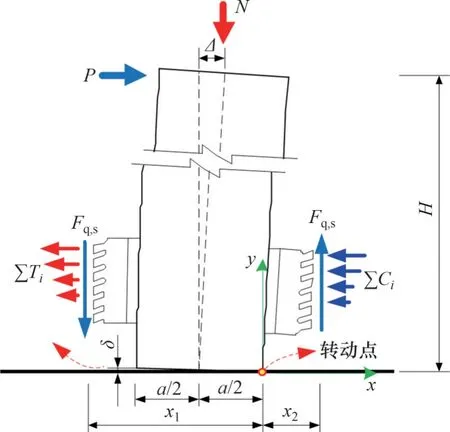

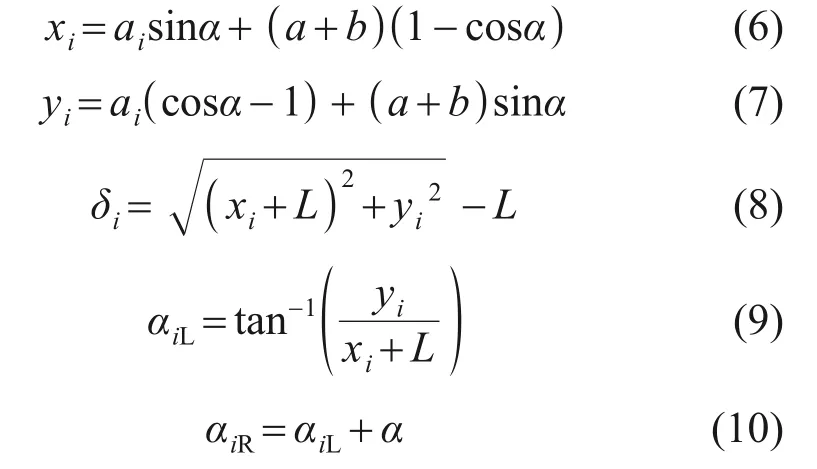

取图12 所示隔离体进行受力分析,发现柱根除了竖向抬起变形δ,还存在转动变形,因此两侧的水平条带板分别存在水平向的拉力ΣTi和压力ΣCi,如图12 所示,其中i为水平条带板编号。试件屈服时位移角较小,水平条带板的拉、压力较小,钢板阻尼器近似处于平剪受力状态。由于计算较为复杂,且在水平位移较小时误差不大,为简化计算,可认为水平条带板只受剪力作用。对摇摆柱右下角转动点取矩,由弯矩平衡可得:

图12 屈服状态下ERR柱受力分析Fig.12 Load resisting mechanism of ERR column under yielding

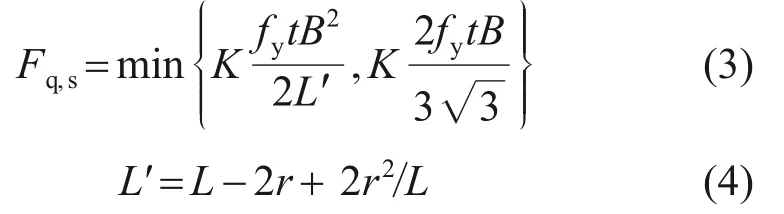

式中:N为试件所受轴力;a为柱截面边长;j为阻尼器编号;m为阻尼器个数,本文计算模型仅考虑柱身左右两侧设置阻尼器,故m=2;xj为各阻尼器水平条带板形心到转动点的水平投影距离;Fq,s为带缝钢板阻尼器的屈服受剪承载力,其计算公式[8]如下:

式中:fy为钢板阻尼器的屈服强度;L和B分别为钢板阻尼器水平条带板长度和宽度;r为倒角半径;K为水平条带板数量。

4.1.2 峰值荷载点

由于材料屈服后进入塑性强化阶段,试件承载力在屈服后存在一定的提高,试件骨架曲线表现出屈服后强化的特性。试验中,试件承载力在阻尼器水平条带板产生撕裂后才开始缓慢降低,峰值荷载对应的位移角为1/20 rad。在有限元模拟中,钢材本构简化为理想弹塑性模型,因此,有限元模拟得到的试件滞回曲线未出现下降段,为此,取峰值荷载对应的位移Δm=H/20。

由于达到峰值荷载时,试件的位移角较大,柱脚发生明显的转动变形,因此,两侧钢板阻尼器分别处于拉弯剪和压弯剪复合受力状态,拉弯和压弯产生的正应力对钢板阻尼器的强度影响较大,此时式(1)~(4)不再适用。为此,对试件整体采用塑性极限法进行分析,受力简图如图13所示。

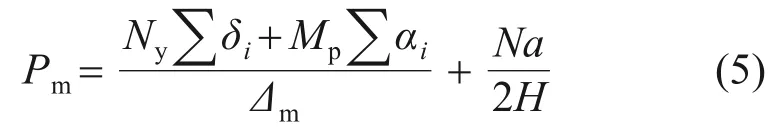

根据能量守恒原理可以得到峰值荷载Pm计算公式如下:

式中:Ny和Mp分别为阻尼器条带板的轴向屈服承载力和塑性极限弯矩;δi和αi分别为第i块(i=1,2,3,4)水平条带板的轴向变形和板带端塑性铰的转动变形。对于图13 中的柱脚抬起侧即左侧的钢板阻尼器变形,按照式(6)~(10)进行计算:

式中:α=Δ/Η;xi和yi分别为各条带板与柱身相连一侧在x和y方向上的变形;ai为第i块条带板形心距离承台表面的垂直距离,αiL和αiR分别为条带板左端和条带板右端的转角。

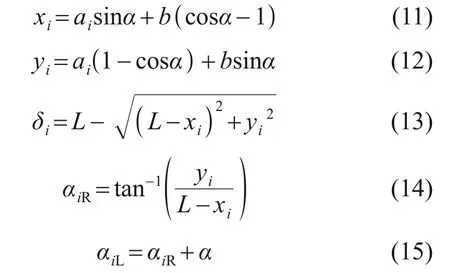

对于柱脚未抬起侧即图13 中右侧的阻尼器,其变形按式(11)~(15)进行计算:

图13 峰值荷载点ERR柱化分析模型Fig.13 Simplified plastic model of ERR column at maximum load point

4.1.3 反向加载刚度突增点

由3.1 节分析可知,当卸载到位移接近0 mm时,抬起侧柱脚底面逐渐接触基础顶面,阻尼器近似处于平剪状态,仍可采用图12 所示应力状态进行受力分析。因此,可以按照式(3)和(4)计算阻尼器的竖向剪力。当反向加载时,转动点逐渐转移到另一侧,阻尼板的受力方向发生改变,反向加载刚度出现突变。图13 所示工况为正向加载,柱脚左侧抬起,转动点位于右侧。当反向加载时,转动点将由右侧转移到左侧,条带板产生的内力将与图13 所示方向相反。这个状态的弯矩计算复杂,为简化设计公式,引入调整系数η。

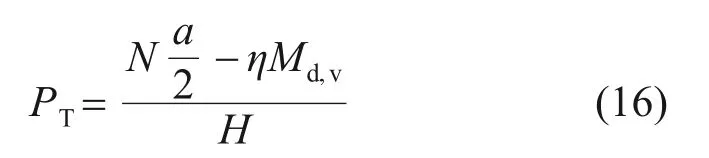

PT计算公式如下:

其中,水平荷载以向右为正,弯矩以顺时针为正。由式(16)可见,当轴压比较小时,计算得到的水平力为负值。这说明要使试件变形恢复,需要施加反向的水平荷载(见图8(a)中c点对应的模型),试件的变形恢复能力弱。反之,当试件轴压比n>0.3时,试件在轴力的作用下具有良好的变形恢复能力(见图8(b)中d点对应的模型)。

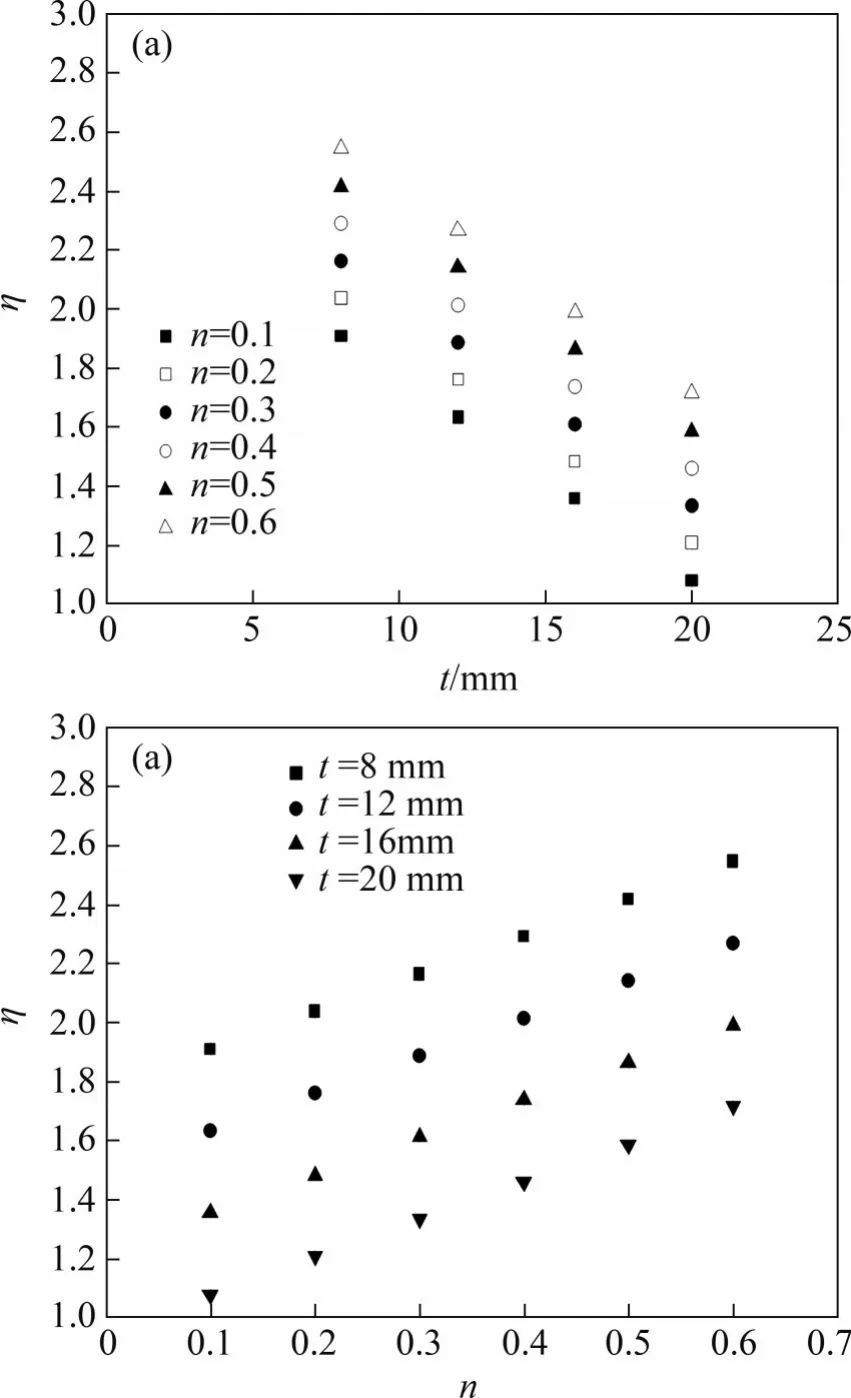

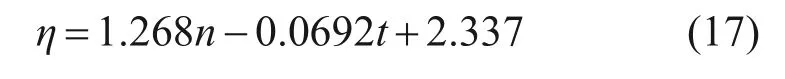

为确定η的计算公式,以轴压比(n=0.1~0.6)和阻尼器板厚(t=8~20 mm)为参数,针对24个在低周往复荷载作用下的ERR 柱进行有限元模拟。将计算得到的不同试件变形恢复时的水平承载力PT代入式(16),计算得到η随不同参数的变化规律,如图14 所示。由图14 可见,η与阻尼器板厚和轴压比基本呈线性关系。经双参数线性拟合可得η的计算公式:

图14 η计算结果Fig.14 Calculation results of η

其中:0.1≤n≤0.6,8≤t≤20。

4.2 滞回规则

根据试验结果及有限元模拟结果可知,构件卸载时的刚度基本与初始弹性刚度相等,且在相同位移幅值下强度的衰减可以忽略不计。因此,在建立滞回规则时不考虑累积损伤引起的强度衰减及卸载刚度的退化。

ERR柱的滞回规则描述如下:

1) 在达到屈服点(Py,Δy)之前,沿骨架曲线的弹性段(即图11 中的Oa段和Oq段)进行加载和卸载;

2) 当超过屈服点后,加载路径沿骨架曲线前进(图11 中的al和qs段)。从骨架曲线上任意一点卸载和重新加载,卸载刚度和重新加载刚度均取试件的初始弹性刚度ke;

3) 当卸载到PT时,试件刚度减小为0即荷载-位移曲线斜率为0。对于轴压比小于0.3 的试件,当继续卸载至位移为0 mm 时刚度发生突变(即图11(a)中p点)。对于轴压比大于0.3的试件,则在卸载至与骨架曲线相交时(图11(b)中p点),试件刚度发生突变。

4) 反向加载均指向骨架曲线的反向屈服点(图11中pq段);

5) 反向的加载和卸载规则同前;

6) 若加载超过最大荷载点时,则骨架曲线负刚度取初始刚度的1/10。

由于试验中,试件加载到的最大位移角为1/15 rad,虽然此时试件强度衰减仍然较小(<10%),但本模型中的试件极限位移角基于安全考虑取为1/15 rad。

4.3 滞回模型验证

按照本文建议的恢复力模型计算试验模型与有限元模型的滞回曲线,部分试件的滞回曲线对比如图15 所示,可见根据恢复力模型得到的计算滞回曲线与试验结果和有限元分析结果均吻合良好。由此可见,本文建立的恢复力模型可以较好预测ERR 柱的滞回性能,可用于带ERR 柱结构的弹塑性分析。

图15 计算滞回曲线与试验、有限元结果对比Fig.15 Comparison of calculated hysteretic loops with experimental and FE results

5 结论

1) 建立的三维有限元模型可以较好地反映ERR柱的破坏形态、应力分布和荷载-位移关系。

2) 轴压比是影响ERR柱滞回特性的重要参数。随着轴压比的增加,ERR 柱滞回曲线由存在一定捏拢的“梭型”逐渐转变为“旗帜型”,试件的可恢复性能随轴压比的增加而显著增加。当轴压比大于0.3时,试件卸载后变形基本可以完全恢复。

3) 柱身与阻尼器之间的螺栓预紧力对试件刚度和耗能有一定影响。在相同条件下,随螺栓预紧力的提高,螺栓由摩擦型向承压型的转变推迟,试件由此而发生的刚度降低现象也推迟,试件滞回曲线的“捏拢现象”不明显。因此,在实际应用中建议采用高强摩擦型螺栓并按照“强连接、弱阻尼器”原则进行试件设计。

4) 本文所提ERR 柱恢复力模型的计算结果与试验和有限元结果吻合良好,可应用于该功能可恢复结构的弹塑性地震反应分析。