缩尺车轮-环轨试验台轮轨静态接触相似性研究

2022-11-25罗易飞赵鑫周志军尹利钧温泽峰杨吉忠

罗易飞,赵鑫,周志军,尹利钧,温泽峰,杨吉忠

(1.西南交通大学 牵引动力国家重点实验室,四川 成都,610031;2.中铁二院工程集团有限责任公司,四川 成都,610031)

轮轨滚动接触副具有高速度、高接触应力及梯度和小应变等显著特点,并伴有复杂接触几何、三向蠕滑、宽频振动及非线性材料行为等现象,使得轮轨关系问题的研究较为困难。过去几十年,虽然人们已经在轮轨滚动接触行为模拟方面取得了较大进展,例如,已被广泛采用的Kalker 线性理论[1]、集成了沈氏理论[2]的车辆-轨道耦合动力学模型[3]和逐渐发展成熟的轮轨瞬态滚动接触有限元模型[4-9],但这些理论方法仍无法完全取代试验研究。

近年来,NAEIMI等[10]将世界范围内的轮轨试验台按试验对象归纳为全尺机车车辆-轨轮、全尺车轮-轨轮、全尺车轮-直轨、缩尺双盘、缩尺轮盘-直轨和缩尺车轮-环轨等六类。按此分类,西南交通大学的机车车辆滚动振动试验台[11]属于全尺机车车辆-轨轮类,最高试验速度可达600 km/h,主要用于机车车辆的动力学试验;日本的全尺轮轨试验台[12]、中国铁道科学研究院的高速轮轨关系试验台[13-14]属于全尺车轮-轨轮类,后者最高试验速度达500 km/h,主要用于轮轨蠕滑、黏着及损伤等的试验研究;奥钢联的轮轨试验台[15]、波兰华沙铁路研究中心的全尺寸单轮对滚动接触疲劳试验台[16]等属于全尺车轮-直轨类,车轮或钢轨往复运动,受限于轨道长度,最高试验速度在20 km/h以下,且每次循环都存在一个加速—匀速—减速的复杂滚动接触过程。缩尺双盘试验台因制造和试验成本低廉而被广泛采用,代表性试验台包括JD-1 型试验台[17]、JD-2 型[18]摩擦磨损试验机、车轮-钢轨高速滚动接触疲劳试验机[19]、波磨模拟试验台[20],其缺点是忽略了轮轨真实几何尺寸、轨下离散支承等因素,无法精确模拟实际轮轨间的真实接触状态。区别于既有成熟的全尺寸滚振试验台,缩尺车轮-环轨接触试验系统既可获得较好的试验结果,还具有高效率、可重复、低成本、多场景应用等多重优势,是列车实验技术发展的重要方向,能为列车-轨道复杂场景运行安全的科学评估提供重要技术指导。但目前此类试验台在世界范围内应用仍处于起步阶段。为此,荷兰代尔夫特理工大学(TU Delft)建成了最高速度60 km/h的缩尺车轮-环轨试验台[21-22],将钢轨离散支撑考虑在内;西南交通大学在高速列车基础研究平台建设过程中,建成了考虑钢轨离散支撑的缩尺车轮-环轨试验台,命名为轮轨滚动行为模拟试验台[23],最高试验线速度为380 km/h,也可实现重载低速模拟。

本文以轮轨滚动行为模拟试验台为例,研究缩尺车轮-环轨试验台与我国典型高速动车组在轮轨静态接触方面的相似性,重点关注不同横移下的轮轨接触压力、接触斑面积、轨内等效应力分布等,以期为相关试验研究分析及同类型试验台的设计提供参考依据。

1 轮轨滚动行为模拟试验台

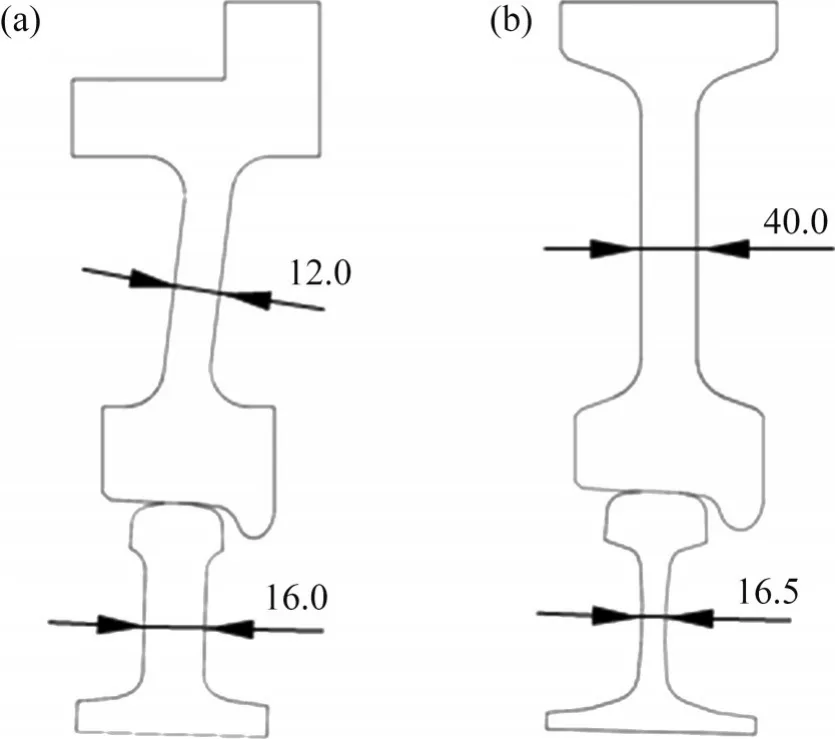

轮轨滚动行为模拟试验台实物、结构示意图和轮轨截面分别如图1[23]和图2 所示。试验台主要由高速回转台子系统和车轮加载子系统组成;试验车轮半径为175 mm,与真实车轮半径的比例大致为1∶2.63,垂向载荷通过液压系统施加(液压动作器最高频率为30 Hz);环形试验轨直径为3.2 m,通过48组扣件安装于回转台上,轨头廓形与CN60轨的一致(缩尺比例为1∶3),对轨腰进行适当加厚以保证其刚度。

图1 轮轨滚动行为模拟试验台[23]Fig.1 High-speed wheel-rail rolling contact behavior test rig[23]

图2 轮轨截面Fig.2 Wheel and rail sections

TU Delft试验台[10]将环轨固定,车轮在其上沿环轨转动,而轮轨滚动行为模拟试验台配备了两台独立的交流变频电机,分别驱动装配了环轨的高速回转台和车轮,可设定不同的速度差、车轮冲角等参数以实现纵向蠕滑率和横向蠕滑率的模拟。表1所示为试验台主要参数的调节范围。

表1 试验台主要模拟参数的调节范围Table 1 Adjustment range of main simulation parameters of test rig

该试验台具有以下优点:1) 线速度最大值为380 km/h,同时具备重载试验能力;2) 考虑了钢轨离散支承及轨下结构的弹性和阻尼特性,可将钢轨弯曲应力考虑在内。试验台轮轨系统与实际轮轨间的差异如下:1) 轮轨截面与真实轮轨不是简单的缩放关系,轮毂、轮辐和轨腰、轨底几何存在一些差异;2) 轨道半径很小,与现场差异明显;3) 车轴承载位置与现场不同;4) 试验车轮不能模拟现实中存在的侧滚角,其值始终为0。该试验台的设计初衷是对钢轨均匀磨损、波浪形磨损等磨耗问题以及压溃、龟裂、剥离、斜裂纹等轮轨滚动接触疲劳问题进行试验研究。

2 轮轨静态接触有限元模型

2.1 试验台

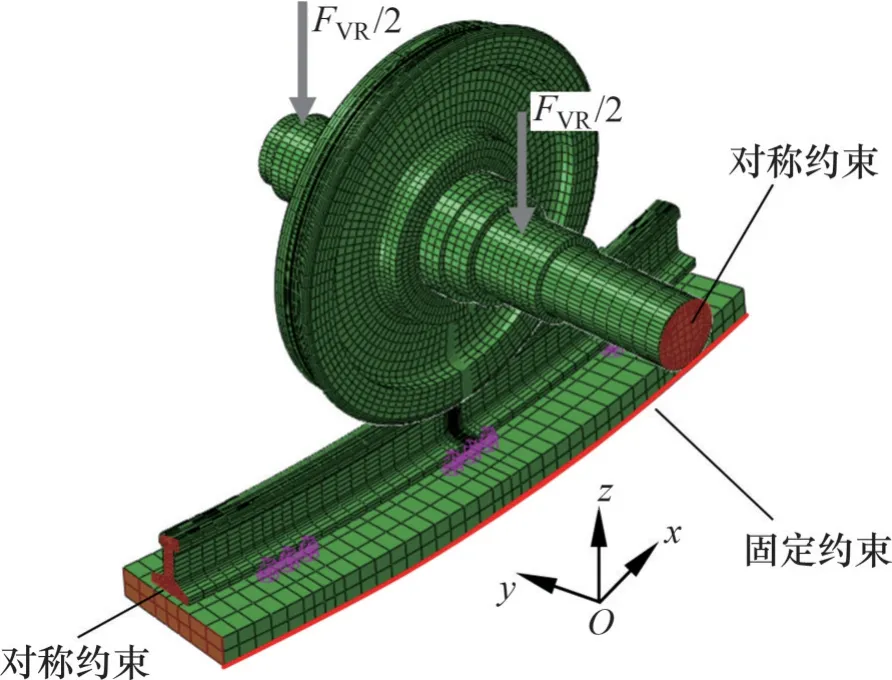

利用Abaqus 建立如图3 所示的试验台轮轨接触有限元模型,包括车轮、车轴、钢轨、扣件系统、回转台基座。本文仅考虑一段弧长0.628 m的试验钢轨,包含3 组间距为209.44 mm 的扣件系统,车轮处于中间扣件的正上方,轨道曲线半径和车轮直径分别取1.6 m 和350 mm。车轮零横移位置对应着轮背和钢轨轨距标记点横向间距为13.67 mm 的接触状态(现场横向间距对应值为41 mm)。为方便描述,建立坐标原点位于钢轨顶面中心的笛卡尔坐标系Oxyz,y轴方向为横向且与零冲角条件下的车轮轴线平行,其正向背对轮缘。

图3 试验台轮轨接触有限元分析模型Fig.3 Finite element model of test rig for wheel-rail contact analysis

模型中钢轨廓形与CN60的一致,车轮廓形与LMA磨耗型踏面的一致,缩尺比例均为1∶3,轨底坡坡度取1∶40,缩尺比例为1∶1,轮轨取与服役轮轨相同的材料参数。为获取足够的接触计算精度,同时尽量降低模型规模,采用不均匀的8节点六面体单元(C3D8R)网格离散轮轨模型,接触求解区内网格边长取0.33 mm,其他区域网格边长取值较大,最大网格边长为21.8 mm。每组钢轨扣件由12个分布在扣件支撑面内的弹簧单元组模拟,仅保留垂向自由度。最终,模型总节点和单元数分别为134 829 和118 564 个。类似模型的可靠性已得到广泛证明[24-25]。

由于车轴以上的悬挂结构的刚度、阻尼特性对轮轨静态接触几乎无影响,通过两侧车轴承载部分的表面耦合参考点施加车轮所受垂向载荷FVR[19-20],参考点仅保留垂向自由度。同时,对整个模型施加重力载荷。轮轨接触采用基于罚函数的“面—面”接触算法求解,摩擦因数取开放环境下的典型值0.3。更多边界条件设置如下:回转台基座及钢轨在车轮滚动方向的两端面设置对称边界条件;回转台基座底面固定约束;车轴轮缘一侧端面(通过万向轴与驱动系统连接)施加对称约束,限制车轮横向运动。模型仅限于静态分析,故忽略系统中所有的阻尼特性。模型参数见表2。

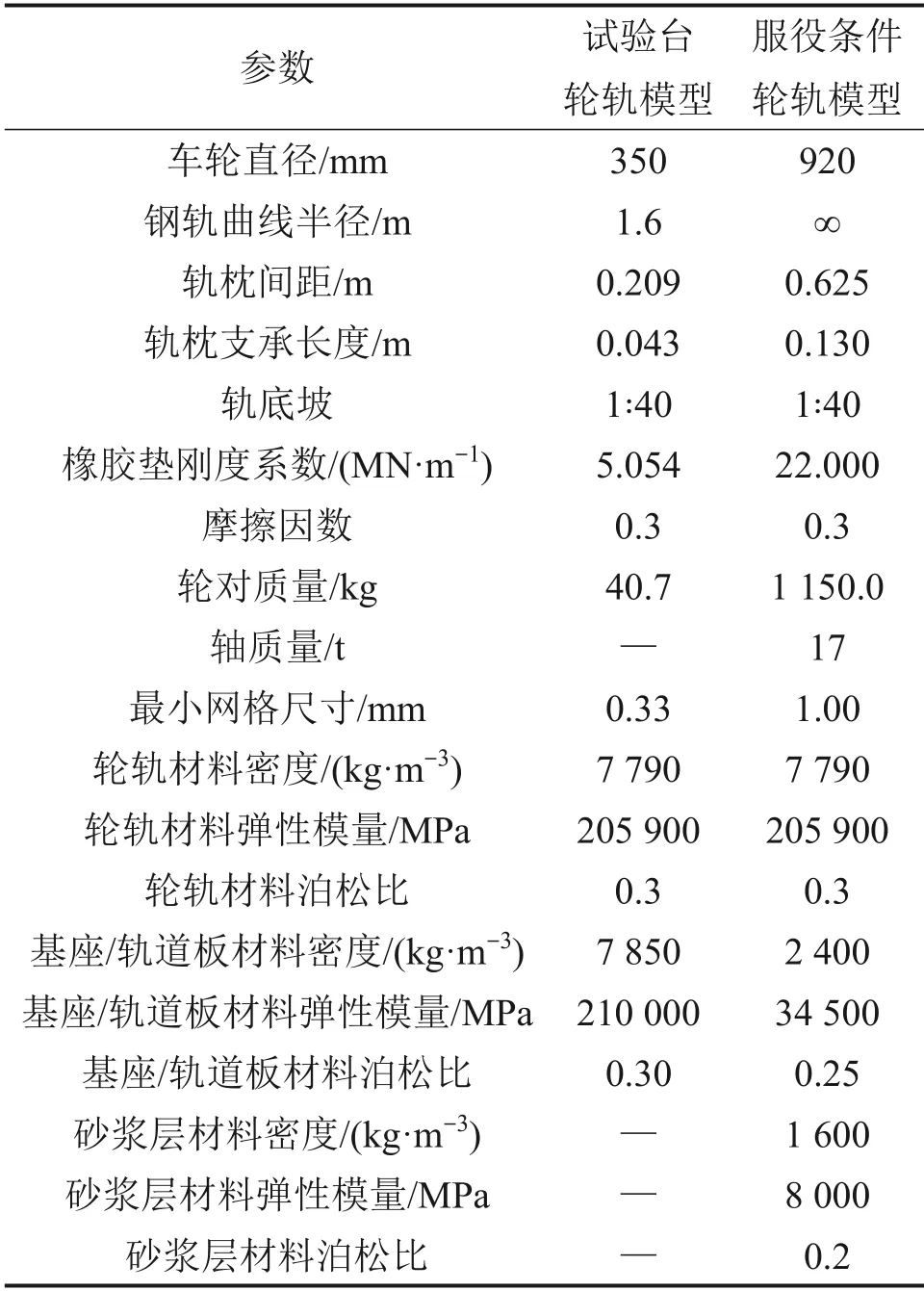

表2 试验台与服役轮轨模型参数Table 2 Model parameters of test rig and in-service wheel-rail

2.2 服役轮轨

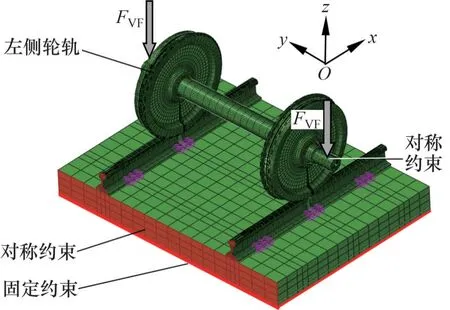

同样利用Abaqus 建立如图4 所示的现场服役轮轨接触有限元模型。该模型包含单轮对、钢轨、扣件系统、轨道板、CA 砂浆层等,轮对取自CR400AF 中国标准动车组,轨道参数取自我国某时速350 km级高速铁路,具体参数见表2。该模型可以准确模拟现场运行中轮对的侧滚、摇头和横移等轮轨接触状态。因高速铁路正线轨道曲线半径很大,所以模型中考虑了包含3 组扣件(间距为625 mm)的直线轨道,车轮处于中间扣件的正上方。为方便展示结果,建立坐标原点位于左轨轨顶中心的笛卡尔坐标系Oxyz,向左的轮对横移定义为正,轮对摇头角的正方向以右手法则确定。

图4 服役轮轨接触有限元分析模型Fig.4 Finite element model of in-service wheel-rail for contact analysis

钢轨和车轮廓形分别为CN60 和LMA 磨耗型踏面廓形,轨底坡坡度取1∶40,轮轨材料参数与试验台轮轨参数相同。基于不均匀网格划分策略,采用C3D8R 单元离散轮轨,接触求解区网格边长为1 mm,与试验台最小网格边长的比值为3∶1,模型总节点和单元数分别为323 412 和288 960 个。接触算法、扣件系统模拟和其他建模细节均与试验台模型一致。车轮所受载荷通过参考点的方式施加,施加位置位于两轮外侧(与现场一致),对整个模型施加重力。更多边界条件设置如下:轨道在车轮滚动方向的两个端面(包括钢轨)的约束均为对称约束,CA砂浆层底面为固定约束。

3 接触结果对比

3.1 试验台垂向载荷确定

为模拟轮轨现场服役状态,一般保证试验载荷下缩尺轮轨间最大接触应力与现场一致。在Hertz型接触前提下,若最大接触应力相同,则试验台与现场的垂向总力(法向接触应力在接触斑内的积分)之比等于两种条件下的接触斑面积之比。针对轮轨滚动行为试验台,试验车轮(直径为350 mm)与我国复兴号标准动车组车轮(直径为920 mm)的轮径比为1∶2.63,在试验台轮轨廓形与现场廓形缩尺比例为1∶3的前提下,试验台与现场垂向载荷之比(φFN)约为1∶7.89。

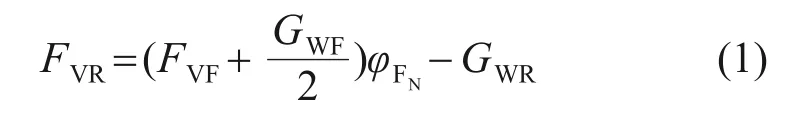

根据高速动车组服役条件,在服役轮轨有限元模型中施加了17 t轴重。试验台模型中对车轮施加的对应垂向载荷FVR应为10.56 kN,具体由式(1)算得:

式中:FVF为服役车轮单侧悬挂处的垂向载荷,取77.26 kN;GWR和GWF分别为试验车轮和服役轮对的自重,取0.40 kN和1.15 kN。

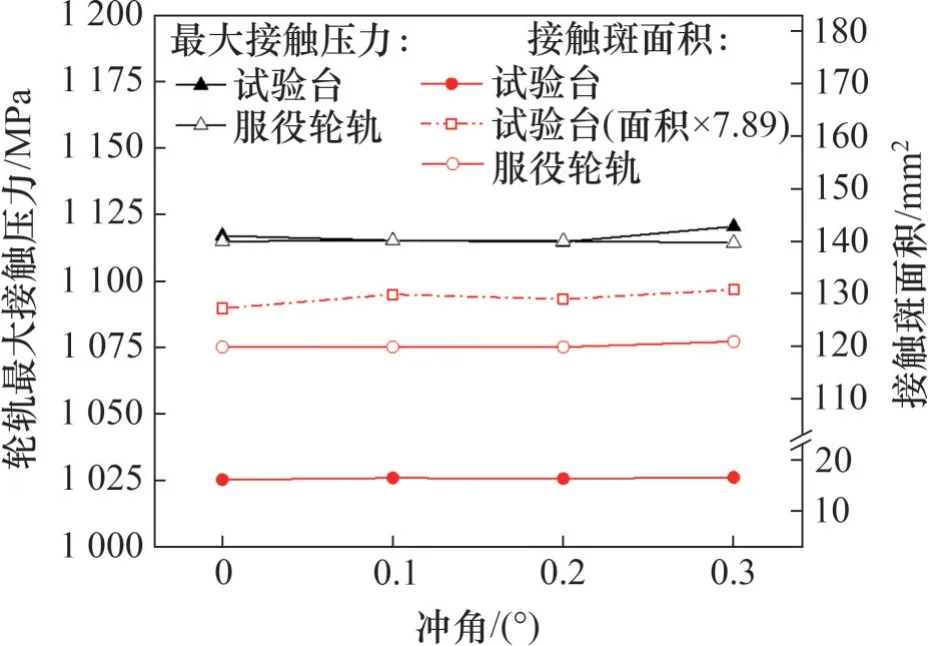

为使试验轮轨接触压力水平与服役条件更接近,还需采用试错法对上述初步计算得到的载荷进行调整。假设车轮位于轨枕正上方,当试验台垂向载荷在8.86~12.58 kN 范围内变化时,轮对零冲角和零横移条件下的接触斑内最大压力和钢轨内最大Von Mises等效应力结果如图5所示。可见,在所考虑的垂向载荷范围内,最大接触压力和轨内最大Von Mises 等效应力均随垂向载荷单调增加,近似呈线性相关。由服役模型计算得到的相应最大接触压力和轨内最大Von Mises 等效应力分别为1 114.93 MPa和636.82 MPa,由此可知当试验台FVR为10.56 kN 和9.34 kN 时,其轮轨间最大接触压力和轨内最大Von Mises 等效应力分别与服役轮轨的一致。这说明,追求最大接触压力和最大轨内Von Mises 等效应力一致所对应的试验台垂向载荷具有不可忽略的差异(相对误差约11.6%)。如前所述,本文采用最大接触压力模拟准则,故下文计算均取FVR=10.56 kN,对应的包括车轮自重在内的总垂向载荷为10.96 kN。

图5 最大轮轨接触压力和轨内最大Von Mises等效应力随FVR的变化Fig.5 Variation of the maximum wheel-rail contact pressure and the maximum Von Mises equivalent stress in rail with FVR

3.2 接触斑及接触压力分布

选用3.1节中的垂向载荷条件,利用试验台和服役轮轨有限元模型分别得到车轮位于轨枕正上方及无冲角和横移条件下的轮轨接触斑及接触压力分布云图,如图6所示。可见,试验台和服役轮轨模型得到的最大接触压力分别为1 116.97 MPa和1 114.93 MPa,相对误差仅0.18%。两个接触斑在形状上相似,均近似由两个短半轴不同的半椭圆“拼合”而成。试验台和服役轮轨的接触斑面积分别为16.12 和119.87 mm2,前者乘以7.89 的缩放比(下文图中数据皆作类似处理)之后与后者的相对误差为6.10%。

图6 比例载荷作用下的接触斑Fig.6 Contact patch of test rig and in-service wheel-rail under proportional load

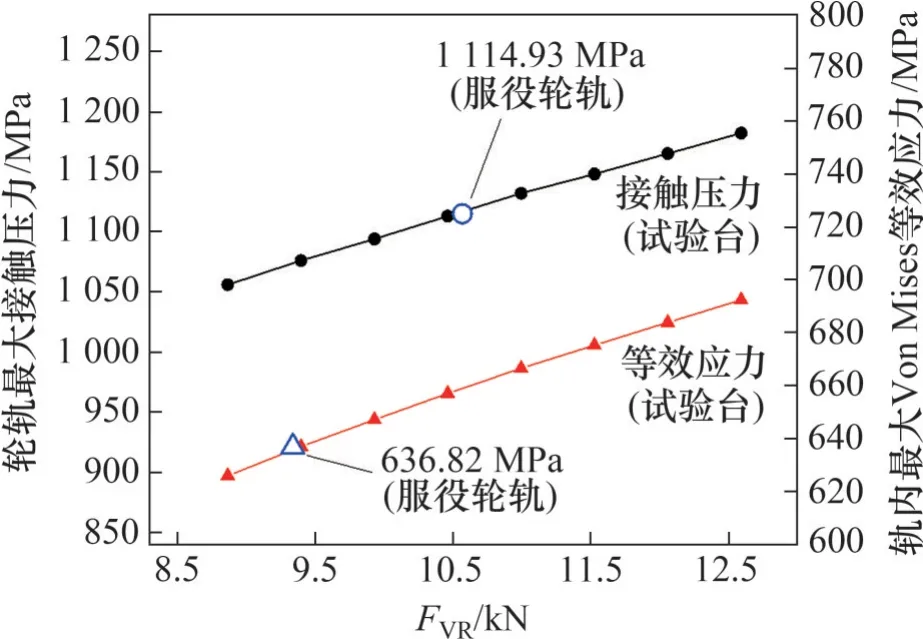

图7所示为车轮位于轨枕正上方和两轨枕正中时的接触斑内节点分布。为方便对比,将坐标平移或转动,使接触斑中心处于坐标原点处。可见,无论是试验台模型还是服役轮轨模型,车轮位于轨枕正上方或两轨枕跨中时的接触斑都基本重合,接触斑面积相对误差分别为1.40%和0.85%,均由接触斑边缘低应力节点的变化所致。另外,试验台模型预测的最大接触压力在轨枕正上方和跨中时分别为1 116.97 MPa 和1 112.43 MPa,变化幅度为0.41%;服役轮轨模型的对应结果分别为1 114.93 MPa 和1 109.77 MPa,变化幅度为0.46%,二者的变化趋势一致。

图7 车轮位于轨枕正上方和两轨枕正中时的接触斑内节点分布Fig.7 Node distribution of in contact patch of test rig and in-service wheel-rail when the wheel is located above the sleeper and in the middle of the two sleepers

3.3 冲角、横移及侧滚的影响

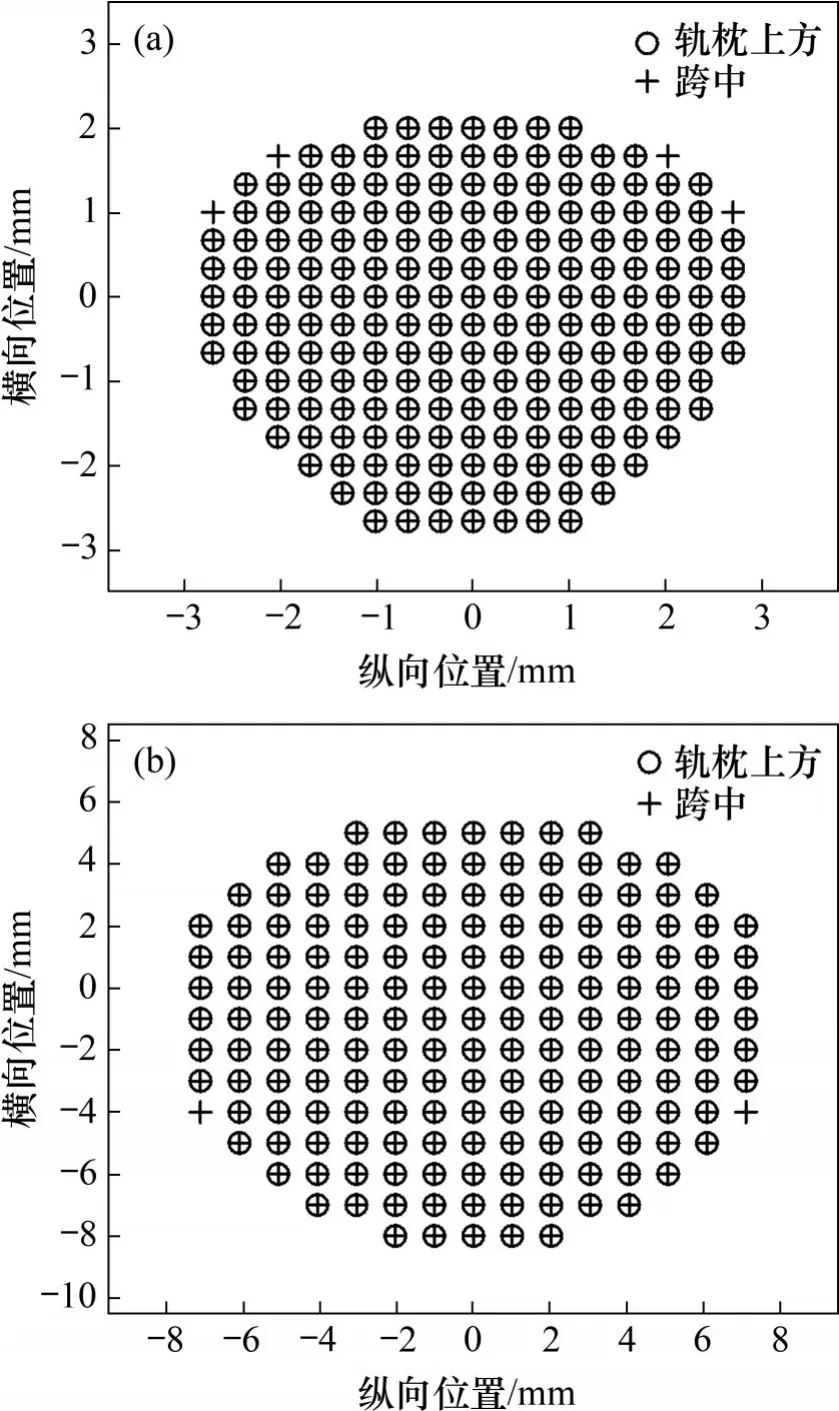

保持零横移不变,使轮对冲角在0°~0.3°范围内变化(高速动车组在正线上运行时轮对冲角很小),得到最大接触压力和接触斑面积随冲角的变化如图8所示。经计算,试验台和服役轮轨的最大接触压力均保持在1 116.97 MPa和1 114.93 MPa左右,变化幅度分别小于等于0.32%和0.07%。图9所示为当试验车轮冲角分别为0°和0.3°时接触斑内节点分布的变化。结合图8可见,冲角仅会使接触斑在钢轨上的位置超前或滞后,其形状和面积基本上无变化。服役模拟的分析结果也得到相同的结论。所以,后续分析中忽略冲角的影响。

图8 不同冲角下试验轮轨最大接触压力和接触斑面积Fig.8 The maximum contact pressure and contact patch area of test rig at different wheel-rail impact angles

图9 试验轮轨接触斑形状随冲角的变化Fig.9 Shape variation of rig's wheel-rail contact patch with attack angle

保持零冲角不变,改变轮对横移及相应侧滚角,得到的分析结果对比见图10。由图10 可见:当试验台车轮横移为负或小于1.0 mm(对应服役轮对横移小于3.0 mm)时,试验台与服役轮轨最大接触压力的相对误差在5.2%以下。当正向横移继续增加时,试验台的最大接触压力明显比服役轮轨的高。例如,当试验台横移1.33 mm和服役轮轨相应横移4.00 mm时的轮轨最大接触压力相对误差达17.92%;而当试验台和服役轮轨分别横移3.0 mm和9.0 mm 时的轮轨最大接触压力相对误差进一步增至123.22%。需要说明的是,对于直线轨道而言,由于左右侧对称,故图10 仅展示服役轮轨预测模型中左侧轮轨接触结果。

图10 轮轨最大接触压力随横移的变化Fig.10 Variation of the maximum wheel-rail contact pressure with lateral displacement

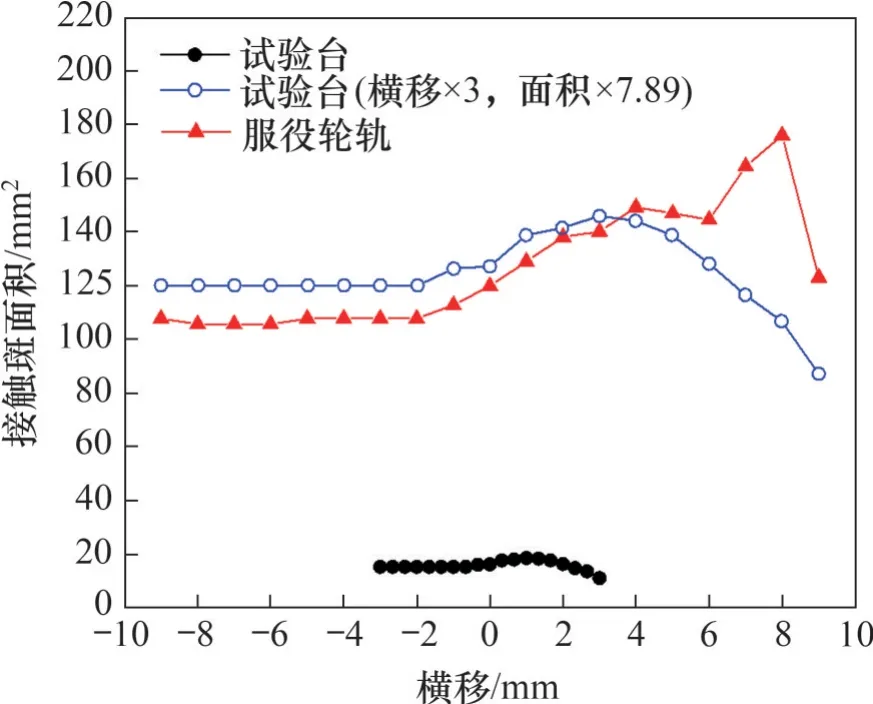

图11 所示为接触斑面积随横移的变化,其中包含了试验台模型的原始预测结果和按比例放大(横移按1∶3、面积按1∶7.89 的比例放大)后的结果。当试验台横移为负时,模型预测的接触斑面积比服役轮轨的高约15.22%,但接触斑面积随横移的变化趋势和服役轮轨的一致。当试验台车轮正向横移超过1.0 mm 时,模型预测的试验轮轨接触斑面积偏小,且与服役轮轨的相对误差进一步增大。例如,试验台横移为2.67 mm和服役轮轨对应横移8.0 mm时的接触斑面积相对误差达39.36%。

图11 接触斑面积随横移的变化Fig.11 Variation of contact patch area with lateral displacement

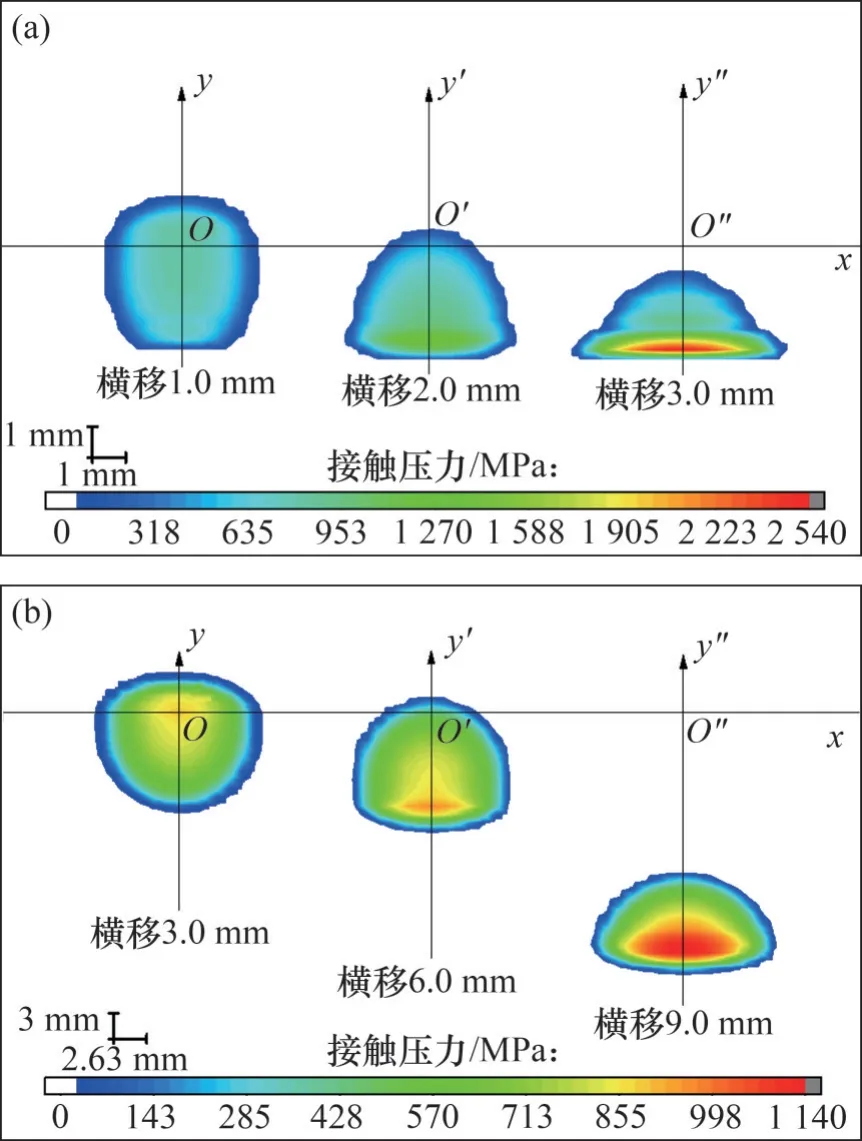

图12 所示为试验车轮横移分别为1.0,2.0 和3.0 mm 以及服役轮对横移分别为3.0,6.0 和9.0 mm 时的接触斑。图中标注了附于钢轨的坐标系,以便观察接触斑在钢轨顶面上的位置变化。当横移量为1.0(3.0) mm 时,试验台与服役轮轨在接触斑在形状上已出现了明显的区别。当试验台车轮横移为3.0 mm 时,接触斑较为狭长,但未发生轮缘贴靠,最大接触压力高达2 534.73 MPa,远大于服役轮对相应横移9.0 mm 时的最大接触压力1 135.55 MPa。

图12 正向横移时试验台和服役轮轨的接触斑Fig.12 Contact patches of test rig and in-service wheelrail in the case of positive lateral displacement

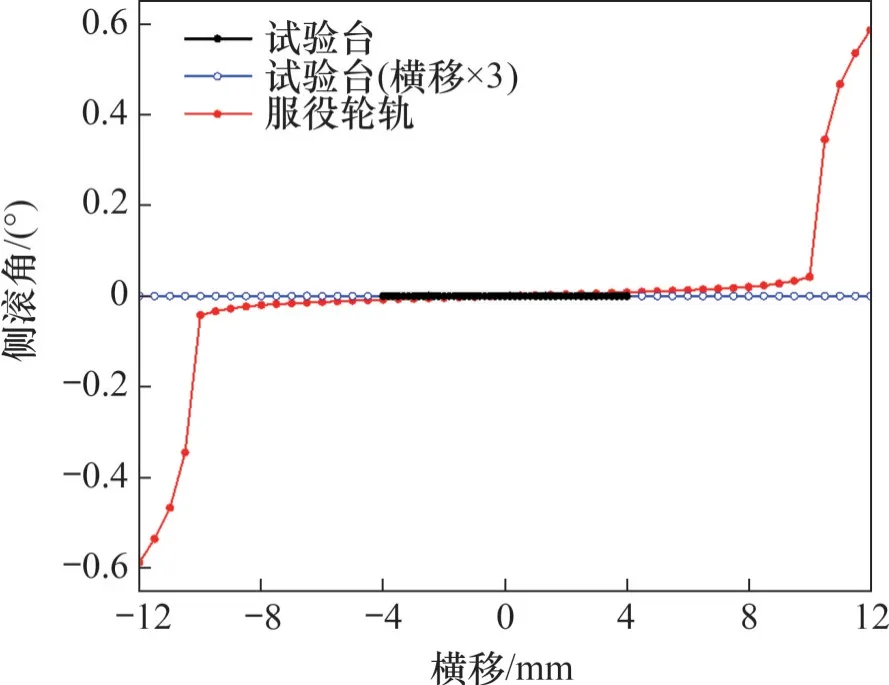

造成上述误差的原因是试验台忽略了侧滚角。图13 所示为试验台和现场轮轨的刚性接触点对,其中试验车轮横移为-4.0~4.0 mm,服役轮对横移为-12.0~12.0 mm。其中,服役轮轨结果采用全轮对计算,考虑了轮对侧滚的影响,而试验台使用单轮模型计算,忽略了侧滚的影响。由图13可见,当试验车轮负向横移时,轮轨接触点在钢轨上的位置始终位于轨顶中心;当负向或正向横移超过3.0 mm 时,由于侧滚自由度的不同,二者接触点位置存在明显差异。

图13 试验台和服役轮轨的接触点对Fig.13 Wheel-rail ontact points of the test rig and inservice wheel-rail

图14 所示为服役轮轨侧滚角随横移的变化。可见,服役轮对侧滚角(绝对值)随横移(绝对值)的增大而单调上升,并在横移绝对值大于10.0 mm时,侧滚角绝对值开始陡然上升。具体而言,当轮对横移为-9.0~9.0 mm 时,服役轮轨侧滚角取-0.028°~0.028°;相对地,试验车轮侧滚角始终为零。

图14 侧滚角随横移的变化Fig.14 Variation of roll angle with lateral displacement

总之,试验台在车轮横移为-3.0~1.0 mm 时,能精确模拟服役轮对横移-9.0~3.0 mm 的接触工况。当试验车轮正向横移超过1.0 mm 直至发生轮缘根部接触乃至轮缘贴靠,其接触斑面积、接触压力与服役轮轨的相对误差将变得不可忽略。

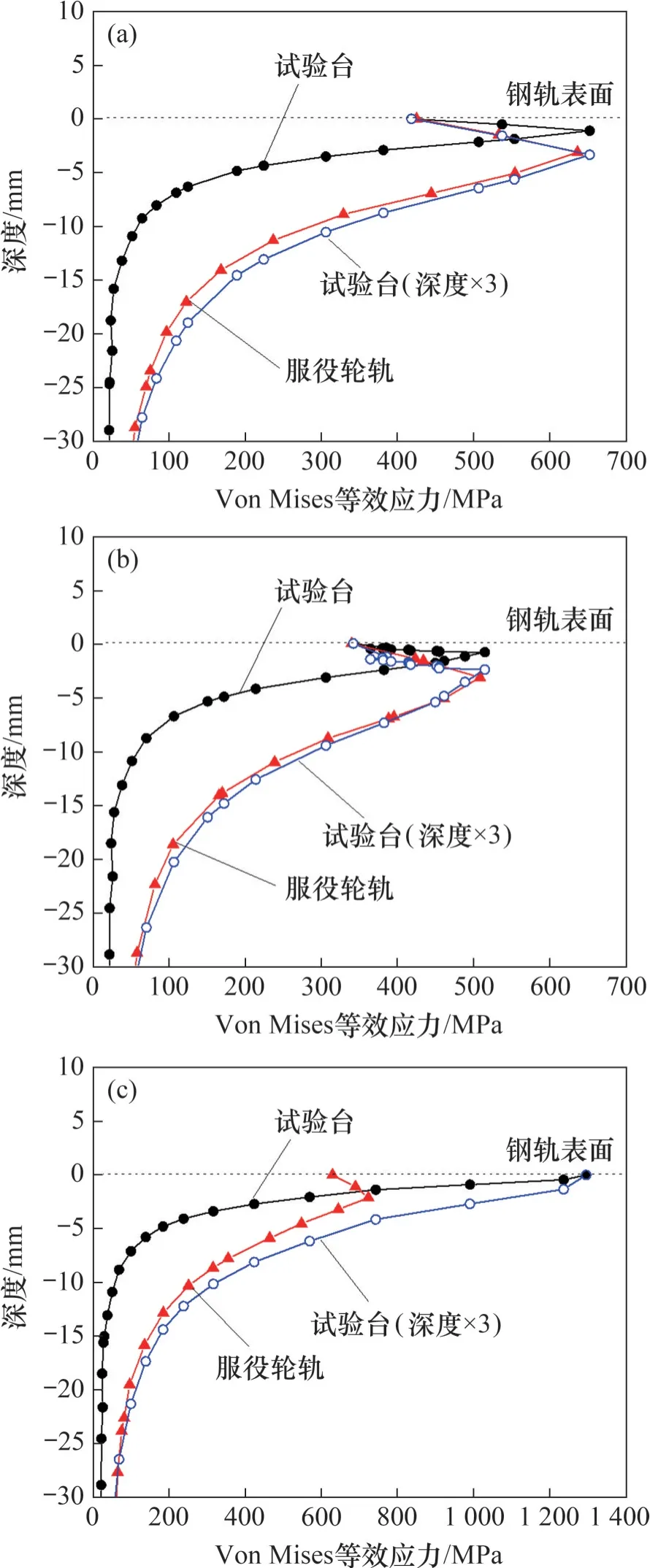

3.4 等效应力

不同横移下,钢轨内Von Mises 等效应力沿深度方向上的分布如图15 所示,具体包括横移为0,1.0(3.0)和3.0(9.0) mm这3种工况。由图15(a)可见,当车轮无横移时,试验台和服役轮轨的Mises等效应力沿钢轨深度上呈现同样的分布规律,分别在钢轨表面以下1.11 mm 和3.12 mm 处达到最大值,且二者的表面和次表层最大等效应力均基本相等,前者表面等效应力比后者的低1.60%,而前者次表层最大等效应力比后者的低2.51%。当横移1.0(3.0) mm 时,试验台与服役钢轨次表层最大等效应力之差为6.45 MPa,相对误差为1.27%,见图15(b)。当横移进一步增至3.0(9.0) mm 时,试验轮轨最大等效应力达到1 293.12 MPa,且出现在钢轨表层,而服役轮轨的最大等效应力仍然位于钢轨次表层,二者的相对误差达到79.09%,使得等效应力沿深度方向分布趋势也不再具有相似性。

图15 不同横移下钢轨内Von Mises等效应力沿深度方向的分布Fig.15 Distribution of Von Mises equivalent stress in rail along depth direction at different lateral displacements

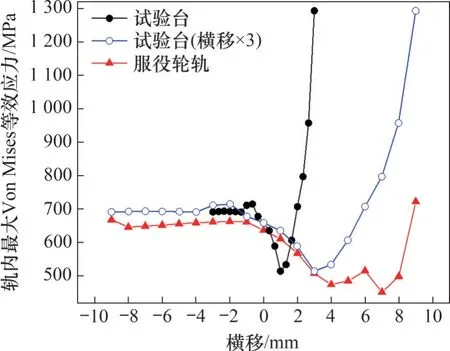

图16所示为钢轨内最大Von Mises等效应力随横移的变化。无横移时,试验台和服役条件下的等效应力分别为652.80 MPa 和636.82 MPa,相对误差为2.51%。试验车轮横移-3.0~1.0 mm 时的最大Von Mises等效应力与服役轮对横移-9.0~3.0 mm间最大Von Mises 等效应力的相对误差为13.66%。值得注意的是,图16 中试验台和服役轮轨的曲线在该区间内具有相同的变化趋势,进一步证实了上述试验台模拟准则的合理性。更大横移(趋于轮缘贴靠)时,虽然试验台和服役轮轨相应横移下的最大Von Mises 等效应力均先有所下降,然后剧增,但幅值存在较大差异,例如,横移3.0(9.0) mm 时试验和服役轨内最大等效应力分别为1 293.13 MPa和722.07 MPa,相对误差高达79.09%。

图16 轨内最大Von Mises等效应力随横移的变化Fig.16 Variation of the maximum Von Mises equivalent stress in rail with lateral displacement

4 讨论与展望

当轮轨滚动行为模拟试验台在车轮横移为-3.0~1.0 mm时,考虑缩尺比例后,能够定量地再现实际服役轮轨的接触压力、接触斑几何、轨内等效应力等,具备精确模拟实际轮轨磨耗和滚动接触疲劳等损伤的能力。但是,限于试验台无法考虑侧滚的现实,不能直接模拟更大横移下的轮轨服役行为。未来若需要模拟大横移工况,则应考虑在试验台上加装侧滚调节装置,或调整车轮垂向载荷,使接触压力或轨内Von Mises 等效应力与现场达到同一水平,但如此间接模拟仍不能修正接触斑形状上的差异。需强调的是,本文仅考虑了试验台的静态线弹性接触状态,未来尚需深入、全面分析其模拟性能,具体研究工作可从以下几个方面开展:

1) 设计实物试验,对比试验台和有限元模型的轮轨接触斑形状与面积,以增强仿真结果的可靠性。

2) 为试验车轮加装悬挂系统,以更好地模拟现实中车辆-轨道动态相互作用。

3) 考虑试验轮轨瞬态滚动接触行为、材料弹塑性行为与实际轮轨系统的异同,为试验台的研究应用奠定坚实基础。

4) 建立不同缩尺比例的轮轨接触有限元模型,以典型变量(如接触压力)为指标分析其轮轨接触相似性,得到车轮-环轨试验台的最佳缩尺比例,为同类型试验台的设计提供参考。

5) 由于轮轨损伤通常出现在新轮新轨投入使用后或镟修、打磨后一段时间,未来还需考虑典型磨耗型面接触的等效准则。

5 结论

1) 在最大接触压力和Von Mises等效应力模拟准则下,试验台模拟高速轮轨系统时,其垂向载荷分别为10.56 kN和9.34 kN。

2) 车轮与轨枕相对位置对轮轨静态接触压力分布及接触斑面积的影响可以忽略;正常高速轮对冲角仅造成接触斑在钢轨上位置的变化,接触压力分布和接触斑面积几乎无变化。

3) 试验台在车轮横移-3.0~1.0 mm区间内的接触压力分布、接触斑面积、轨内Von Mises 应力结果均能精确表征服役轮轨对应横移(-9.0~3.0 mm)下的相应结果。但在更大横移下,由于试验台忽略了侧滚角,试验结果存在不可忽略的误差。