王坡煤矿综采工作面快速设备回撤技术

2022-11-24赵会波张佳文

赵会波,张佳文,王 涛

(1.山西天地王坡煤业有限公司,山西 晋城 048021;2.中煤科工开采研究院有限公司,北京 100013)

对于井工矿井而言,综采工作面设备回撤,因其使用大型设备及小型工器具较多、工艺较为复杂、辅助运输强度较高,设备回撤过程中面临冒顶片帮、机械伤害、起重伤害、运输伤害等多种安全风险,导致设备回撤整体安全管控难度较大,是矿井年度重点工程之一[1-5]。为减少综采工作面设备回撤安全风险,同时提高设备回撤作业效率,需从变革回撤设备、改进回撤工艺、优化辅助运输系统等方面进行创新,通过提高机械化程度的方式减少设备回撤期间安全风险并提高设备回撤效率[6-12]。目前国内众多矿井中,综采工作面设备回撤依旧采用以绞车为主要回撤设备、轨道运输为主要辅助运输方式的回撤模式,存在安全风险高、回撤效率低、单班作业人数多、作业人员劳动强度高等弊端,严重制约矿井安全高效发展[13-20]。

王坡煤矿传统综采工作面设备回撤中,采用以绞车为主、轨道运输与无轨胶轮车运输相结合的回撤方式。为有效解决制约综采工作面设备回撤的安全难题与效率难题,通过对综采工作面设备回撤关键设备与关键工艺进行研究,在3314综采工作面设备回撤过程中,投入使用一系列新材料、新设备、新工艺,通过打破传统设备回撤模式[12-19],探索综采工作面设备回撤新路径。

1 工程概况

1.1 工作面地质条件

王坡煤矿3314综采工作面位于三采区南翼,南侧距南翼边界回风巷120m,北侧为四条集中大巷,东侧为3312运输巷,西侧距3316工作面采空区约35m。3314综采工作面位置如图1所示。工作面煤层平均厚度为5.3m,煤层倾角3°~7°,伪顶为0.3m的炭质泥岩,直接顶为2.0m的砂质泥岩,老顶为9.0m的石英砂岩。3314运输巷沿煤层顶板布置,3314回风巷沿煤层底板布置,工作面通风系统采用“U”型通风方式,其中,运输巷进风,回风巷回风,回采时瓦斯绝对涌出量为5.5~6.5m3/min。受塔里风井保护煤柱影响,工作面终采线距南集中回风巷210m,工作面在回风巷侧推采至1946.5m时停止回采作业,形成回撤通道,进行设备回撤。工作面回撤通道位于终采线处,要求形成回撤通道后,高度不低于3.1m,回撤通道内,支架底座距煤壁不小于4.3m。

图1 3314综采工作面位置

1.2 工作面回撤设备

3314综采工作面主要回撤设备见表1。

1.3 综采工作面末采与设备回撤情况

在王坡煤矿传统综采工作面末采收尾阶段,顶板维护通常使用规格为长×宽=5m×1.3m的金属经纬网,连接时长边搭接200mm,短边搭接400mm。由于单片金属经纬网护顶面积小,因此末采期间需耗用大量人力频繁运网、联网,存在上网效率低、占用生产时间长等弊端,是影响末采效率的最大因素,且人员联网时,需要频繁进入前部刮板输送机煤壁处进行作业,存在较大安全隐患。为改善现状,提高末采效率与安全性,在3314综采工作面末采时首次采用全断面高强聚酯纤维柔性网,考虑工作面倾向长度与井下运输条件,选用两卷规格为90m×12m的高强聚酯纤维柔性网。

表1 王坡煤矿3314综采工作面主要回撤设备

3314综采工作面进行设备回撤时,首次采用BYSX-10×2(A)型双臂液压吊装机、TYH-600型支架回撤调向平台等新设备,相较传统以绞车为主、轨道运输与无轨胶轮车运输相结合的辅助运输方式,3314综采工作面采用新设备后,设备回撤方式有明显改变,主要体现在以下三点:①使用BYSX-10×2(A)型双臂液压吊装机替代传统“手拉葫芦配合绞车”的起吊装车方式用以回撤设备列车、转载机、工作面运输巷超前支架等设备;②使用TYH-600型支架回撤调向平台进行抽架、调向,替代传统单体柱配合绞车的抽架、调向方式;③WC40Y(B)支架车可直接进入回撤通道,采用支架回撤调向平台配合支架车的装车运输方式,替代传统“绞车接力”式辅助运输方式。

3314综采工作面采用新回撤方案后,对辅助运输系统及沿线巷道条件提出了更高要求,主要有以下三点:①工作面运输巷绕道三岔口处、工作面机头三角区及超前支护段宽度须满足支架车顺畅通行要求;②工作面回撤通道高度不低于3.1m,支架底座到煤壁宽度不低于4.3m,以满足支架车通行与支架回撤调向平台安全使用要求;③工作面支架回撤过程中顶板逐步垮落时,不得影响未回撤区域顶板安全。为此,须对工作面传统末采支护工艺与辅助运输系统进行创新。

2 综采工作面末采技术

2.1 运输巷终采线位置处“喷注锚”支护

工作面机头三角区及超前支护段属于应力集中区,为确保工作面设备回撤期间该处顶板安全,提前在终采线以里15m、以外20m范围内进行喷浆、注浆以及注浆锚索加梯型梁补强支护。先喷浆后注浆,喷浆厚度不小于100mm,强度不低于C20。注浆先进行帮顶水泥浅孔注浆,然后进行帮部水泥深孔注浆,帮、顶补注安尔特加固材料AEF-J,最后进行帮顶预应力全长注浆锚索支护。

2.2 割煤高度及顶底板控制

为确保回撤通道满足支架车通行要求,工作面在距终采线15m时,采高控制在3.1~3.2m,直至停采。同时,工作面须沿煤层底板推进并适量破底以满足支架车行驶要求,且顶底板必须割平。距终采线5m范围内,工作面倾角不大于5°。

2.3 末采顶板上网

3314综采工作面末采顶板上网主要流程为:

1)运网:采用前部刮板输送机将两卷高强聚酯纤维柔性网分别运移到位。

2)吊网:3314综采工作面在距终采线15m处时,从1#架到119#架顶板铺两趟单层金属经纬网做引网。当金属网到达支架前梁时,每隔3架打一根顶锚杆固定金属网。距终采线12m处改铺单层高强聚酯纤维柔性网,柔性网规格:长×宽=90m×12m,共使用2片,柔性网之间搭接长度不少于500mm,使用14#双股铁丝扣扣相连,两端头顶网探入巷道支架以外1m,并与巷道顶网联牢,连接时拧紧扣数不少于3扣,同时,在柔性网下沿工作面倾向铺设废旧钢丝绳,间隔0.8m直至末采完成。

3)割煤前收网:采煤机割煤前,将柔性网用手动绞盘绞起,开始割煤,以免煤机滚筒割断柔性网。

4)移架并放网:采煤机割煤后,距后滚筒10个支架左右,确保每个支架降架高度足够多时,方可逆向旋转手动绞盘将纤维网放下,然后移架,以免支架前梁扯坏柔性网。

5)收网:拉架后,将柔性网用手动绞盘绞起,等待下次割煤。

2.4 工作面通道支护

支架达到终采线处停止移架后,要形成工作面回撤通道还需割两刀煤,煤机割第一刀煤后支架打出伸缩梁支护顶板,割第二刀煤后伸平护帮板支护顶板。3314综采工作面末采通道支护采用“分步高强及时支护方案”替代传统一次支护方案完成回撤通道支护,通道总体支护方案分为三步,回撤通道总体支护方案如图2所示。

图2 3314综采工作面回撤通道支护

第一步:3314综采工作面末采开始做通道前(不再移架时),沿支架前梁处进行顶板锚索支护,锚索长度7.3m,每2架打一根锚索,锚索托盘要压紧钢丝绳。

第二步:煤机割通道第一刀煤后支架打出伸缩梁支护顶板,进行“锚索+钢筋梯梁”支护,锚索长度7.3m,钢筋梯梁规格为“间距1.5m×3孔”,隔两架支护一次,需与第一步支护形成交叉支护,且与第一步支护锚索间距保持0.8~1m。

第三步:支架摘掉推移框架,用1m的一字梁或单体柱放在推移框架前从机头到机尾推出前溜,煤机割通道第二刀煤。割第二刀期间,须分段对顶板与煤帮进行及时支护,具体要求为:视顶板情况,煤机每割20~30架,对顶、帮进行及时支护(不满足锚索施工条件时支架梁端须穿工字钢进行支护),分4~6次完成工作面整体支护。为满足回撤通道支护强度要求,顶板采用“锚索+钢筋梯梁”支护方式,隔两架支护一次,需与第二步支护形成交叉支护,且与第二步支护保持0.8~1m的间距,锚索及钢筋梯梁规格同上。煤帮支护形式为“锚索+钢筋梯梁”支护,帮锚索长度4.3m,钢筋梯梁规格为“间距1.5m×3孔”,横向布置,帮锚索排距1500mm,每排2根锚索,上下两排锚索间距1800mm,垂直煤帮打设,距离顶板、底板均为650mm,上下两排锚索间打点锚杆进行支护,锚杆间距1500mm,帮锚杆打设情况可根据现场煤壁条件进行调整。回撤通道采用分步高强支护方案后,可有效控制回撤通道顶板、煤帮围岩变形量,停采面支架前梁处不再需要穿圆木并打设背帮柱。

3314综采工作面完成末采支护后,回撤通道平均高度3.15m,平均宽度4.5m,支护效果良好,完全满足支架车通行与支架回撤调向平台安全使用要求。

3 综采工作面设备回撤辅助运输系统

3.1 采用回撤设备

3314综采工作面进行设备回撤时,由于采用了BYSX-10×2(A)型双臂液压吊装机、TYH-600型支架回撤调向平台等新设备,因此辅助运输系统发生了较大变化,相较传统综采工作面设备回撤以绞车为主的辅助运输系统,新式辅助运输系统主要变化体现在以下两点:①采用BYSX-10×2(A)型双臂液压吊装机配合WC8无轨胶轮车完成设备列车、转载机、工作面运输巷超前支架的回撤;②停采面使用支架回撤调向平台进行抽架、调向后,配合WC40Y(B)支架车完成装车后外运。BYSX-10×2(A)型双臂液压吊装机、TYH-600型支架回撤调向平台如图3所示。

图3 3314综采工作面设备回撤新设备

传统以绞车为主的辅助运输系统与采用TYH-600型支架回撤调向平台后的新式辅助运输系统对比情况如图4所示。由图4(a)可知,传统支架回撤辅助运输系统须在装车平台处、机头三角区、支架车装车处至少布置5台绞车,工作面由内向外有撤架处、装车平台处、拐弯处、支架装车处四个作业点,并且须铺设专用道轨;由图4(b)可知,采用TYH-600型支架回撤调向平台后,支架回撤作业点集中于支架回撤调向平台一处,无需铺设道轨,减少了三个作业点。

图4 3314综采工作面支架回撤辅助运输系统对比

相较传统辅助运输系统,新式辅助运输系统具有以下四方面优势:

1)所使用设备少,系统简洁。传统辅助运输系统中,正常情况下,完成支架回撤至少需要5台绞车,并且需要铺设道轨,安装装车平台;新式辅助运输系统中,由于使用支架回撤调向平台配合支架车即可完成支架回撤,因此不再使用绞车,也不再铺设道轨、安装装车平台。

2)支架转运环节少。传统辅助运输系统中,支架移出机窝后,须采用“绞车接力”方式将支架运至道头后装入支架车,支架转运环节多,运输效率低;新式辅助运输系统中,支架车可直接进入回撤通道内进行装车,取消了“绞车接力”转运环节,支架运输效率明显提高。

3)作业人员减少。传统辅助运输系统中,除机窝处作业人员外,还需配备3名绞车司机、3名装车运输人员,单班作业人员为12人;新式辅助运输系统中,人员集中在机窝处进行作业,不再需要绞车司机与装车运输人员,单班作业人员减至6人,减人达50%,实现了机械化减人的目标。

4)风险点减少。传统辅助运输系统中,从机窝至道头的整个辅助运输线路中均可能发生断绳、跑车等安全事故,安全风险高;新式辅助运输系统中,作业人员集中在装车平台处进行回撤作业,风险点显著减少。

3.2 运输巷绕道三岔口处抹角

工作面运输巷绕道三岔口处支架车路线:“工作面运输巷绕道正向进入→在三岔口处正向拐弯进入出煤联巷→反向倒车进入工作面运输巷及回撤通道”。为满足支架车在工作面运输巷绕道三岔口处顺畅拐弯通行要求,对工作面运输巷绕道与出煤联巷相交处三岔口进行抹角,抹角方式为以边长2.5m的等腰三角形进行抹角,并进行锚网索支护。

3.3 运输路线铺设轻质高强度铺底板

为防止支架车在运输过程中,由于反复碾压,造成底板破碎后轮胎陷入,需在支架车行经路线(工作面运输巷绕道→运输巷→工作面回撤通道)的软弱底板处铺设轻质高强度铺底板。工作面运输巷绕道由于前期已完成硬化,仅在受损处铺设轻质高强度铺底板;由于运输巷前期仅在人行侧进行硬化,需在皮带侧及人行侧受损处铺设轻质高强度铺底板;工作面回撤通道底板完成浮煤清理后,沿工作面倾向铺设两排轻质高强度铺底板。

3.4 运输路线改柱

3314运输巷由于是临空巷道,围岩压力较大,前期为维护顶板,在顶板破碎下沉处进行了架棚作业。为确保架棚段满足支架车顺畅通行要求,同时减少扩帮工作量,在巷道净宽满足支架车通行前提下,打设锚索吊梁,取消单体柱,增加有效通行宽度。

3.5 工作面机头三角区抹角

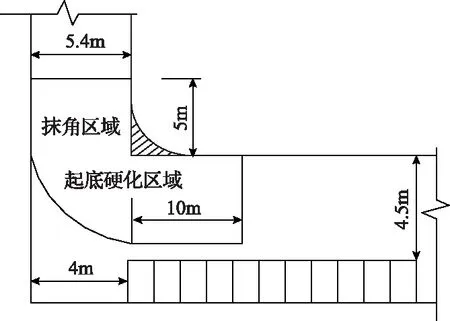

由于3314综采工作面支架回撤采用支架车直接进入工作面装运支架的运输方式,为确保支架车在机头三角区处拐弯通行顺畅,工作面在采煤机停机前需对机头三角区进行抹角,抹角范围为1#—10#支架间,抹角最大深度为3m,确保1#支架底座到煤壁距离不少于7m。同时,对机头三角区煤壁以北5m、以东10m范围的弧形区域进行起底硬化,如图5所示。机头三角区首先进行起底作业,最大起底厚度0.8m,然后铺设一层料石,之后铺设0.2m厚的混凝土进行硬化,待完成硬化后,路面铺设轻质高强度铺底板。

图5 3314综采工作面机头三角区硬化范围

4 现场应用效果

1)运输巷终采线处通过采用“喷注锚”支护(喷浆、注浆与锚索补强)工艺,减少了辅助运输沿线巷道围岩变形量,确保了巷道与回撤通道满足辅助运输要求,避免了后期进行挑顶、扩帮作业,减少了后期维护工作量与维护费用,同时避免了后期进行挑顶、扩帮作业时存在的安全风险。

2)末采期间通过采用高强聚酯纤维柔性网维护顶板、分步高强及时支护方案支护回撤通道,有效控制了回撤通道顶板、煤帮围岩变形量,停采面支架前梁处不再需要穿圆木并打设背帮柱。

3)通过优化辅助运输系统,实现了支架车由井底车场至回撤通道的全流程不间断运输,简化了支架运输工艺,提高了支架运输效率,缩短了支架回撤工期,由传统方案的15d以上降至10d,且取消了安装绞车、铺设道轨、安装装车平台等环节,减少了支架回撤辅助工作量,避免了使用绞车时存在的安全风险,同时使单班作业人数由原先12人降至6人,实现了减人提效。

5 技术经济比较

王坡煤矿3314综采工作面设备回撤在设备、工艺方面进行了突破性创新,主要从设备投资、辅助工作量、回撤工期三个方面进行技术经济分析。

1)设备投资方面。采用“绞车接力”回撤模式时,工作面回撤支架主要设备投资为绞车,至少须安装5台绞车,包含2台28T绞车,3台14T绞车,设备投资总额约为60万元;采用TYH-600型支架回撤调向平台后,主要设备投资为调向平台,设备投资总额约为100万元。

2)辅助工作量方面。采用“绞车接力”回撤模式时,主要辅助工作为铺设道轨、安装装车平台;采用TYH-600型支架回撤调向平台后主要辅助工作为铺设轻质高强度铺底板。由于本次搬家所使用道轨、装车平台及轻质高强度铺底板均为回收后复用材料,故不对材料成本进行比较,仅对完成辅助工作所需工期及人工成本进行比较。铺设道轨所需工期为6d,每天投入用工量为45工,总用工量为270工;铺设轻质高强度铺底板所需工期为3d,每天投入用工量为45工,总用工量为135工。按300元/工进行计算,采用“绞车接力”回撤模式时,在辅助工作量方面,可减少人工成本约4万元。

3)回撤工期方面。采用TYH-600型支架回撤调向平台与传统“绞车接力”回撤模式相比较,支架回撤工期由15d降至10d,同时单班作业人数由12人降至6人。因此,通过缩短回撤工期,可减少人工成本约2.7万元,同时,接替工作面增加5d生产时间,可完成40000t原煤产量,按800元/t售价进行概算,可增加原煤收入约3200万元,提质增效效果显著。

6 结 语

通过对王坡煤矿传统末采支护工艺与支架回撤辅助运输系统进行优化创新,实现了支架车由井底车场到停采工作面回撤通道的全流程不间断运输,优化了辅助运输系统,提高了支架运输效率,减少了支架回撤辅助工作量,减少了单班作业人数,避免了使用绞车作业时存在的安全风险,降低了作业人员劳动强度,安全高效完成了3314综采工作面设备回撤工作,取得了较好的使用效果,具有良好的经济效益与社会效益,在王坡煤矿及其它类似条件下的综采工作面设备回撤时具有良好的推广应用前景。