浅埋金属圆管在爆破拆除塌落冲击振动下的动态响应❋

2022-11-24陈作彬

顾 云 孙 飞 陈作彬 刘 迪

核工业南京建设集团有限公司(江苏南京,211002)

引言

埋地圆管在各种外力作用下存在着管道破裂、折断等失效行为,进而引发油气泄露、火灾、爆炸等重大安全事故,而塌落冲击载荷便是极易造成圆管损坏的原因之一。相比爆破振动,爆破拆除过程中的塌落振动更加接近建(构)筑物的自振频率,更容易造成圆管的损伤失效。因此,塌落冲击载荷对埋地圆管的力学性能及结构安全性的影响是当前研究的热点问题。

近年来,科研工作者对埋地圆管在冲击载荷作用下的动态响应进行了深入研究。滕振超等[1]研究了冻土区埋地圆管在不同条件下受到冲击载荷作用时的应变分布情况。白冰洁等[2]分析了不同直径的金属圆管的塑性区域分布、峰值应力与变形情况,考察了不同壁厚与埋深条件下管道的冲击响应和破坏形态。董飞飞等[3]分析了管道壁厚、管径、埋深和冲击能量等参数对管道受力性能的影响,探讨了埋地长输管道在冲击载荷作用下的整体变形特点和应变分布规律。崔毅等[4]研究了岩石塌落冲击作用下不同因素对埋地集输管道所受应力的影响规律。Gresnigt等[5]基于壳理论提出一个分析模型来确定冲击载荷作用下埋地管道的弹塑性变形;同时,采用有限元方法进行了补充验证研究。Mosadegh等[6]以埋地管道在交通载荷作用下的响应为背景,通过数值拟合得到管道应变、应力与土壤位移的关系式。

本文中,主要通过试验结合数值模拟的手段,深入探究了塌落冲击载荷作用下,塌落高度、重物质量以及管土刚度比三者对埋地圆管动态应变的影响。此外,结合相似性研究,论证了埋地圆管受塌落冲击载荷作用的动态响应的模型试验和原型试验结论相同。可以为日后爆破拆除的施工与防护以及管道的设计、敷设、维护等提供理论参考。

1 圆管动态应变规律及影响因素

1.1 试验装置及方案设计

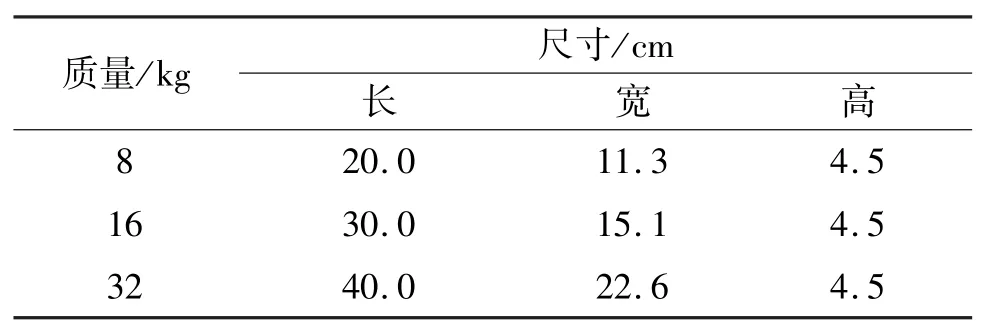

所用试件为Q235钢制薄壁圆管,壁厚为3 mm,外径为117 mm,管长为1.0 m。以Q235钢质落锤作为塌落重物,3种落锤质量分别为8、16、32 kg(具体尺寸见表1)。

表1 落锤质量与尺寸Tab.1 Mass and size of the drop hammer

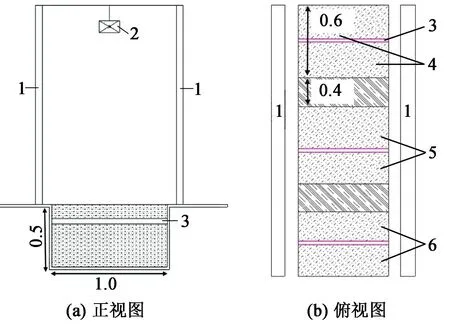

埋地圆管塌落冲击试验装置布设如图1所示。首先,在平整土地上挖出长0.6 m、宽1.0 m、深0.5 m的3个深坑,每两个坑之间间隔0.4 m。为了探究不同土质对塌落冲击下埋地圆管受力的影响,坑内分别装填密实泥土、较疏松粗沙及疏松的细沙。金属圆管埋深都为12 cm。然后,在深坑两侧架设高度10 m的脚手支架,两个支架之间架设平板,在平板中心处悬挂滑轮组,将落锤提升至指定高度后自由下落,模拟塌落冲击。

图1 埋地圆管跌落冲击试验示意图(单位:m)Fig.1 Schematic diagram of drop impact test of buried pipeline(unit:m)

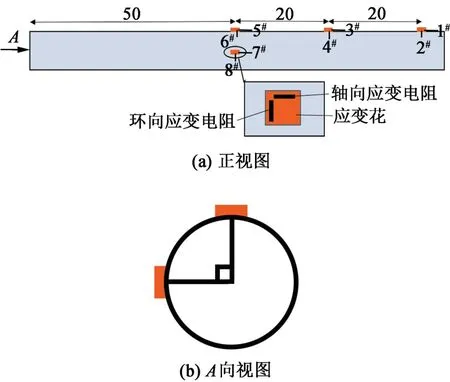

为了探究塌落冲击载荷作用下埋地圆管的应力、应变响应,试验钢管上布设了BE-120-4BA型通用应变花(中航电测公司)。应变花技术参数:灵敏系数为2.1,应变极限为2%,敏感栅尺寸为3.8 mm×1.7 mm,基底尺寸为11.7 mm×11.7 mm。试验中,每根钢管上分别沿管道轴向和环向布设4片应变花,每片应变花包含两个相互垂直的应变电阻,故可以测量两个垂直方向的应变。

对4个测点的8个应变测试进行了编号,具体布设和编号方式如图2所示。

图2 应变花布设示意图(单位:cm)Fig.2 Layout diagram of strain rosette(unit:cm)

采用正交试验法研究塌落高度h、重物质量m以及土质条件(管土刚度比R)对埋地圆管在塌落冲击载荷下的影响。每种影响因素选取3个水平:落锤质量选取8、16、32 kg;塌落高度选取4、6、8 m;管土刚度比根据式(1)确定。

式中:Ep为管材的弹性模量,MPa;r0为圆管的半径,即圆管中心至管壁中心线的距离,mm;t为圆管的壁厚,mm;Ed为土体介质的变形模量,MPa。

计算得到本次试验中3类土质(密实泥土、较疏松粗沙以及疏松的细沙)所对应的管土刚度比分别为0.8、1.2、1.6。

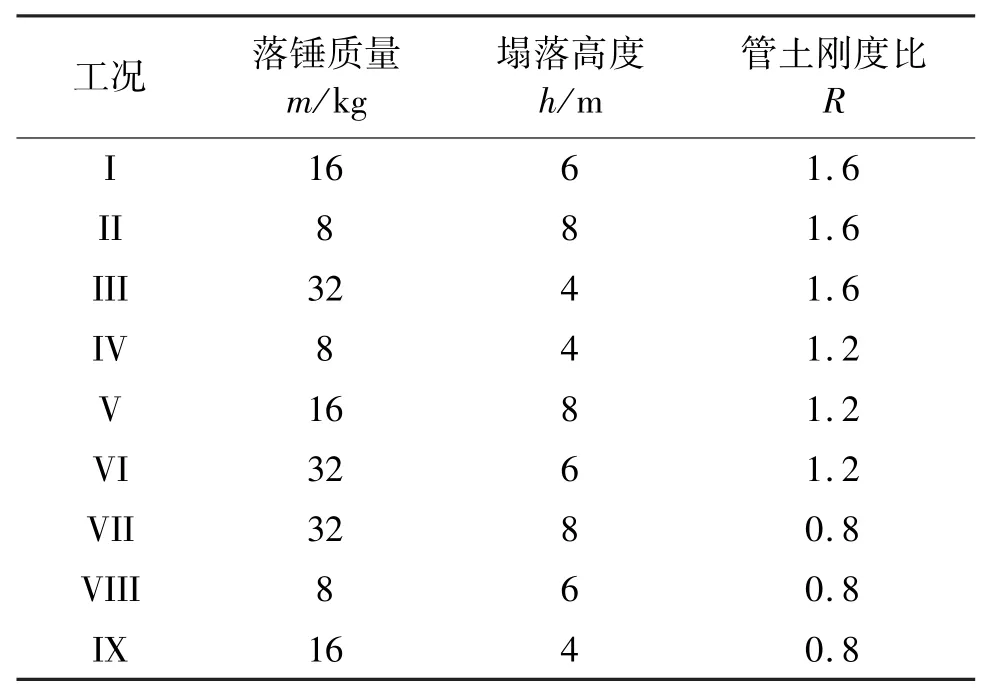

然后,根据3因素3水平正交表设计了9种试验工况,具体试验方案如表2所示。需要注意的是,落锤下落虽然会对土体造成一定冲击并砸出浅坑,但每次试验前都会对浅坑进行不加土复原,基本可以确保每次试验的土质密度一样,从而保证管土刚度比一致。

表2 浅埋圆管塌落试验方案Tab.2 Collapse test scheme of shallow buried pipeline

1.2 试验结果与分析

1.2.1 圆管应变规律分析

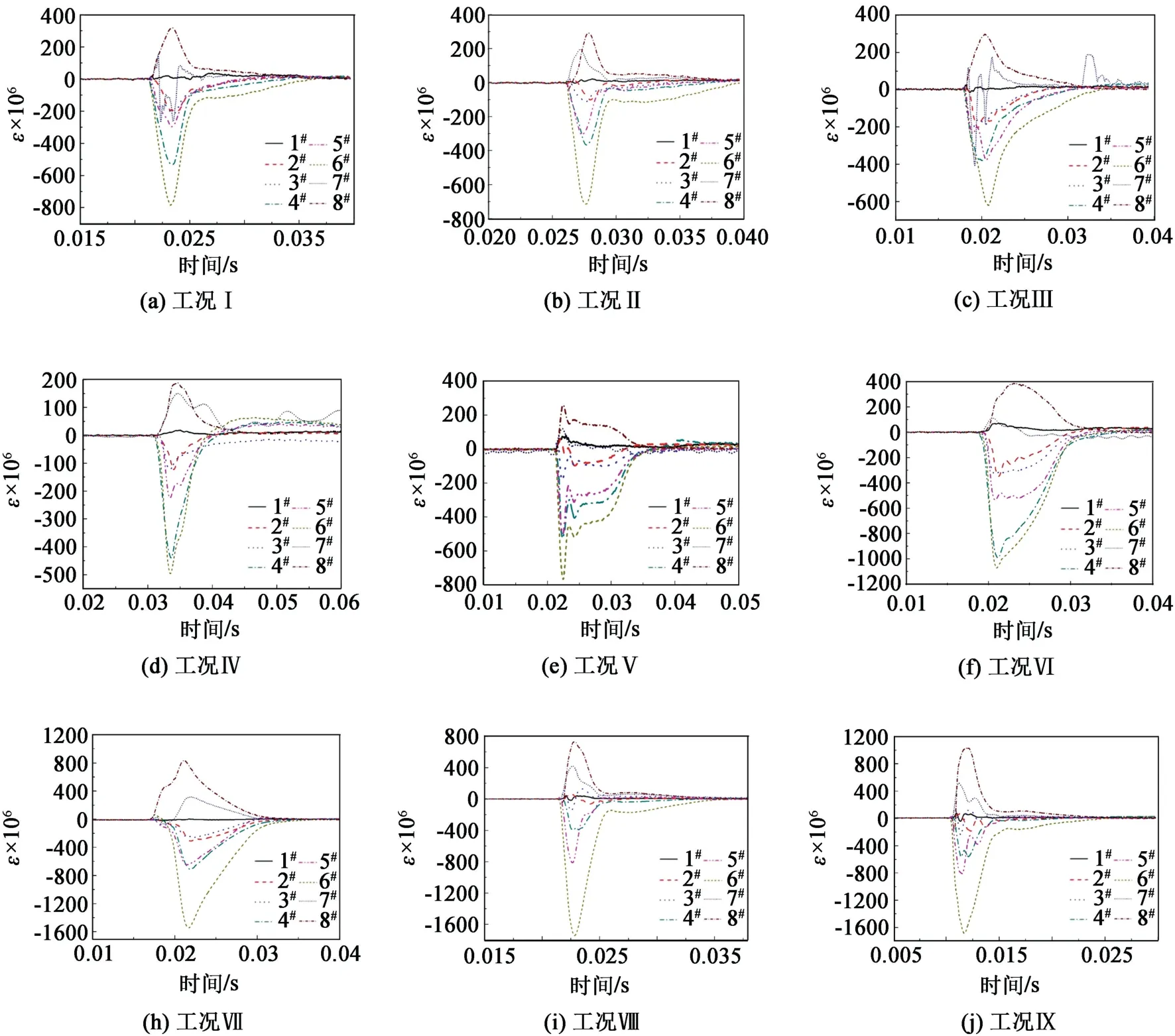

测得了圆管上4片应变花对应的4个测点的轴向和环向应变。根据应变测试结果可以分析埋地圆管在塌落冲击载荷作用下的应力、应变情况。图3为9种工况下测得的应变ε,应变曲线编号和图2中的应变测试编号相对应。

图3 各测点应变曲线Fig.3 Strain curves of each measuring point

通过对圆管应变曲线的分析得到,每种工况下,圆管上的应变情况整体是一致的,即越靠近圆管的中心,圆管的应变越大。而且圆管上方迎力面上的测点的应变1#~6#均为负值,最大处应变超过-1×10-3,表示圆管上该点处受到压缩,且有塑性应变产生。而侧方点所受的应变7#、8#基本都为正值,表示圆管在该点处受到拉伸。通过进一步的观察可以发现,9种工况下,每个测点的轴向应变都要小于环向应变,说明埋地圆管在受到塌落冲击载荷作用时环向应变更大;再考虑到一般天然气圆管内都有气压,最终使得圆管在受到冲击时极易产生沿轴向的裂纹。

进一步分析土体介质对于埋地圆管受冲击时动态应变的影响。可以发现,土体介质对于埋地圆管受塌落冲击载荷的动态响应是有较大影响的。整体来说,土体越致密,塌落冲击能量的衰减越慢,圆管所受的冲击载荷就越大,相应的应变也越大。而土质越疏松,塌落冲击能量会被松软的土质所吸收,载荷对圆管造成的影响就越小。

分析落锤质量对于应变曲线的影响时发现,落锤质量对于应变的恢复周期具有明显的影响:32 kg落锤冲击引起的应变恢复时间接近20 ms;而8 kg和16 kg落锤的应变恢复时间基本在15 ms以内。

1.2.2 圆管应变影响因素极差分析

定量分析塌落冲击作用下土质、落锤质量、塌落高度这3种因素引起的圆管所受冲击应变的变化规律,可得出这3种因素对圆管应变影响的权重。

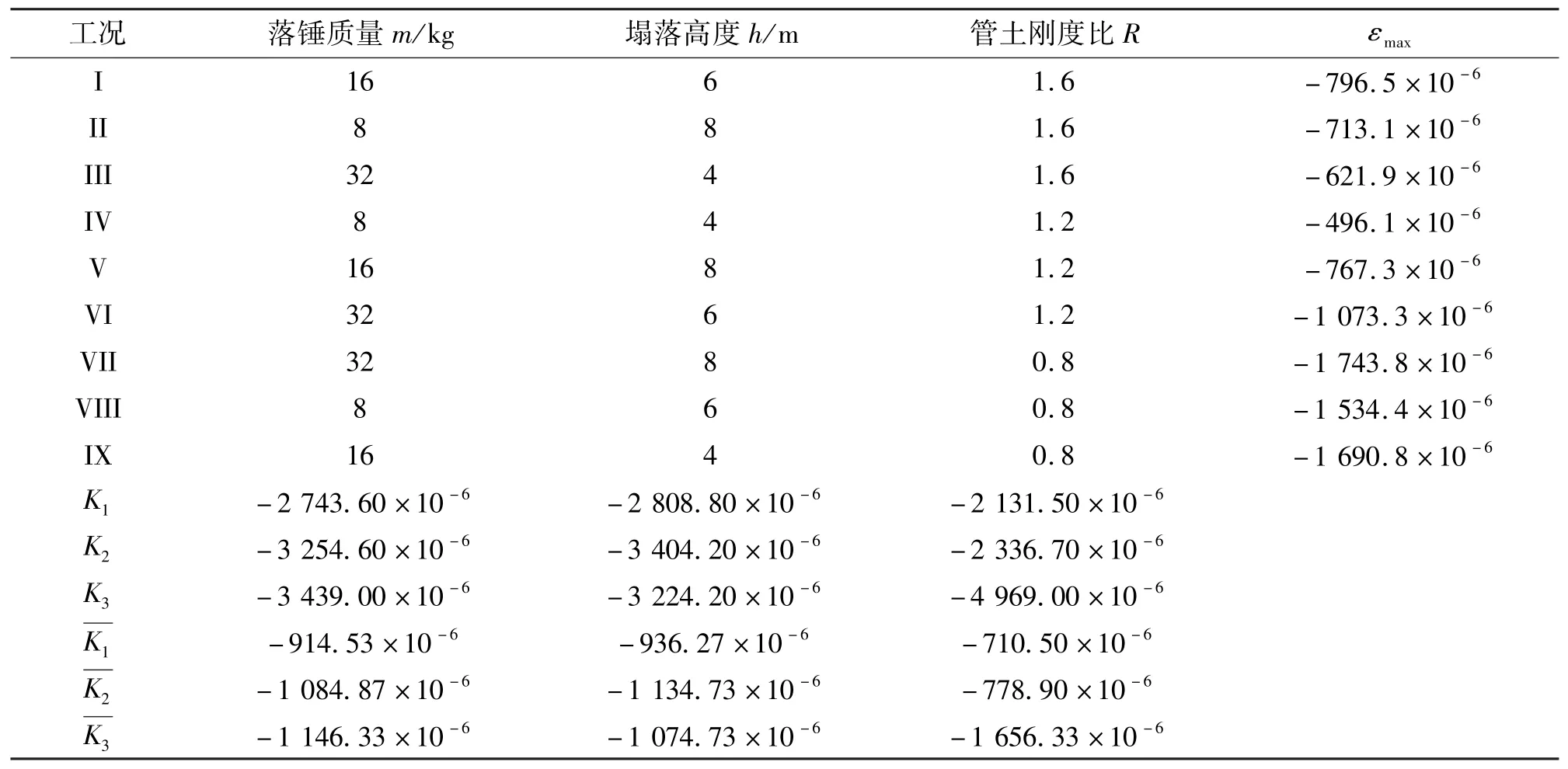

首先,将圆管中心点处的环向应变(即所有测点量的最大值)作为评价指标,取每种工况下测得的圆管所受冲击的最大应变εmax。依据正交试验设计法极差分析标准流程,对每种影响因素的每个水平 下的应变求和,得到K1、K2、K3。例如:表3中,落锤质量m列,K1=-2 743.60×10-6是质量为8 kg的落锤对应工况下(即工况II、IV、VIII)最大应变之和;塌落高度h列,K2的值为高度4 m工况下(工况III、IV、IX)所对应的最大应变之和;塌落高度h列,K2的值为高度6 m工况下(工况I、VI、VIII)所对应的最大应变之和;以此类推,可以求得各列的K1、K2、K3。

而后,进一步求得K1、K2、K3的平均值(如表3每种工况下最大应变)。

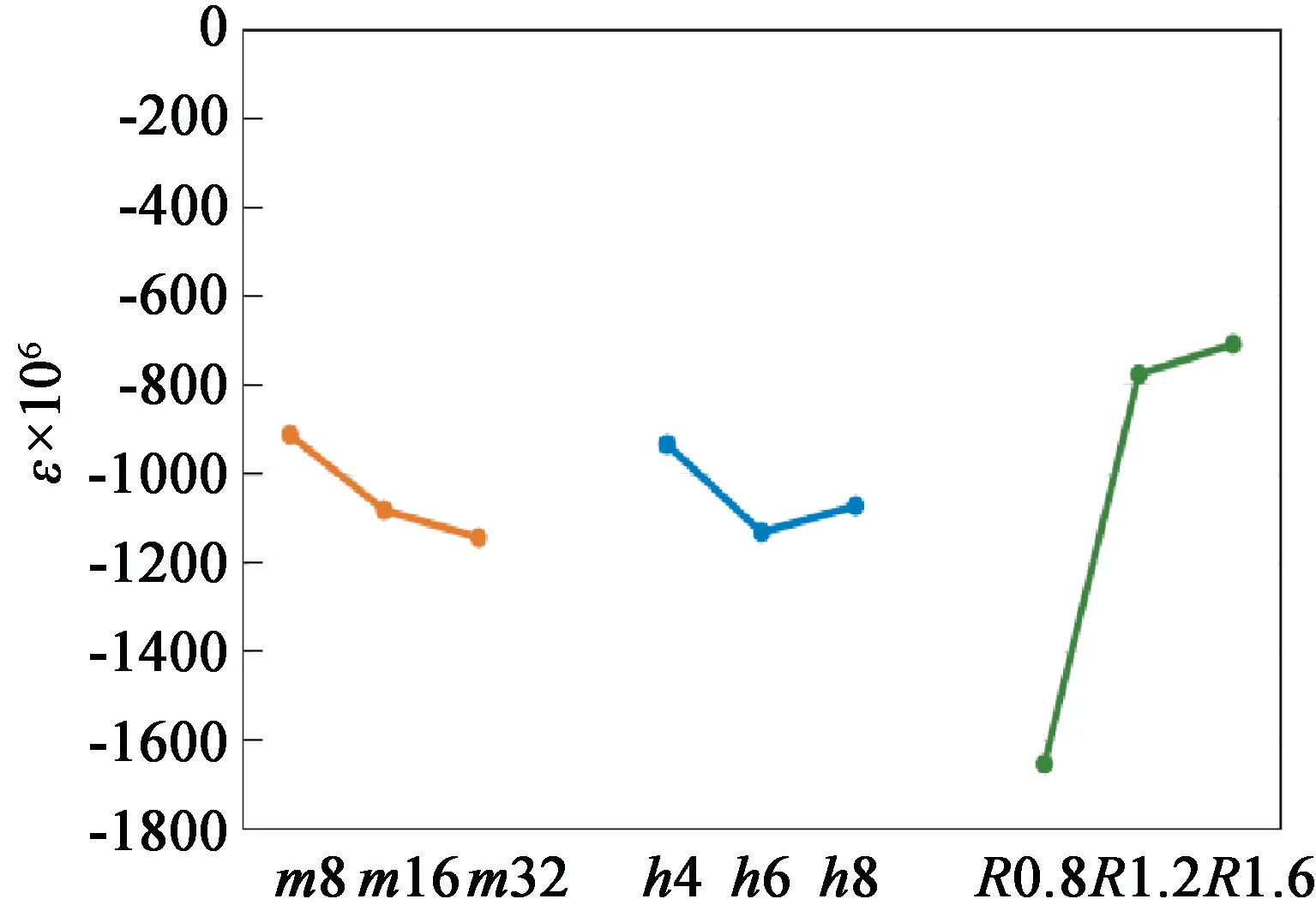

最后,根据表3中的结果,得到3种因素对圆管应变的趋势图(如图4),按照极差的大小可以排出对圆管应变影响的主次因素。

表3 每种工况下的最大应变量Tab.3 Maximum strain under each working condition

图4 应变影响因素的斜率Fig.4 Slope of factors affecting strain

图4中,m、h、R3条折线分别对应落锤质量、塌落高度和管土刚度比对圆管应变的影响趋势。可以明显看出,落锤质量和塌落高度对于圆管应变都有较为明显的影响,即随着落锤质量的增加或者塌落高度的提高,圆管应变增大;随着落锤质量的改变,测得的应变的极差达到231.80×10-6,塌落高度影响下对应的应变极差为198.46×10-6。但是,考虑到各个因素水平设计时,落锤质量是8、16、32 kg依次翻倍,而塌落高度3个水平依次是4、6、8 m等差递增,相对而言,塌落高度对于圆管应变的影响程度要大于落锤质量。从图4中看,土质对于埋地圆管受塌落冲击的应变则有更大的影响,即随着土质的改变,圆管应变有剧烈变化,应变极差达945.83×10-6。因此,对埋地圆管在塌落冲击载荷下的应变影响最大的为土质,其次为塌落高度,最后为落锤质量。

1.2.3 圆管应变影响因素方差分析

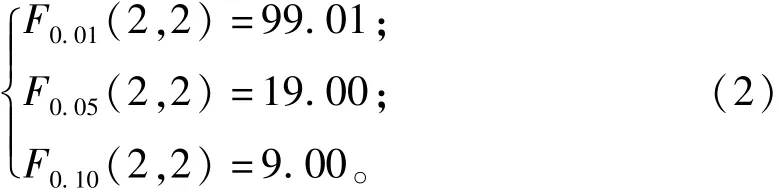

方差分析是检验在F假设条件下各组的均值是否相等,通过分析结果,判断各相关因素的影响是否显著的分析方法。显著性水平α取0.01、0.05、0.10,F0.01、F0.05、F0.10分别为显著性水平α为0.01、0.05、0.10时在F检验下的F值。当F≥F0.01时,表示对指标的影响为特别显著;当F0.05≤F<F0.01时,为有显著性影响;当F0.10≤F<F0.05时,为有影响、但不是特别显著;当F<F0.10时,为无显著性影响。

查阅F分布临界表可得

计算结果如表4所示。

表4 方差分析Tab.4 Variance analysis

分别以Fm、Fh、FR表示落锤质量、塌落高度、管土刚度比的F值。再与F临界分布比较,得到Fm=1.52<F0.10(2,2)和Fh=1.52<F0.10(2,2),可知落锤质量和塌落高度对圆管应力的影响不显著。而F0.05(2,2)<FR=29.26<F0.01(2,2),可知管土刚度比对圆管应变有显著影响。

可见,这3种因素对圆管最大应变影响最显著的是管土刚度比。在方差分析中可以发现,落锤质量以及塌落高度的显著性水平都为不显著;但在极差分析以及图4中可以发现,落锤质量和塌落高度对圆管应变是有较大影响的。方差分析的结果可能是由于试验误差较大而且误差自由度小,使得检验的灵敏度降低。

2 塌落过程及对圆管冲击效应的相似率分析

Murphy[7]指出,在普通重力场中,尺寸缩比试验不能合理地模拟重力载荷。张献民等[8]针对水平动载作用下的桩-土-结构体系,基于π定理,采用量纲分析法,提出考虑土-结构协调相似的模型相似设计方法。Oshiro等[9]研究分析了金属壳圆柱管在轴向冲击载荷作用下的应变率效应,提出了一种通过改进加载速度进行修正的方法。王敏等[10]依据π定理推导出了考虑重力效应的离心相似律,并从能量守恒角度推导出在重力场不变情况下的相似律。包杰等[11]提出了一种通过改变冲击质量来修正应变率效应的方法,该修正方法可以有效降低由于应变率效应而造成的缩尺误差。

但是,塌落冲击载荷作用下浅埋圆管的动态响应及相似性研究未见报道。本文中,采用模型试验,分析塌落过程对浅埋圆管的冲击效应。

2.1 有限元模型

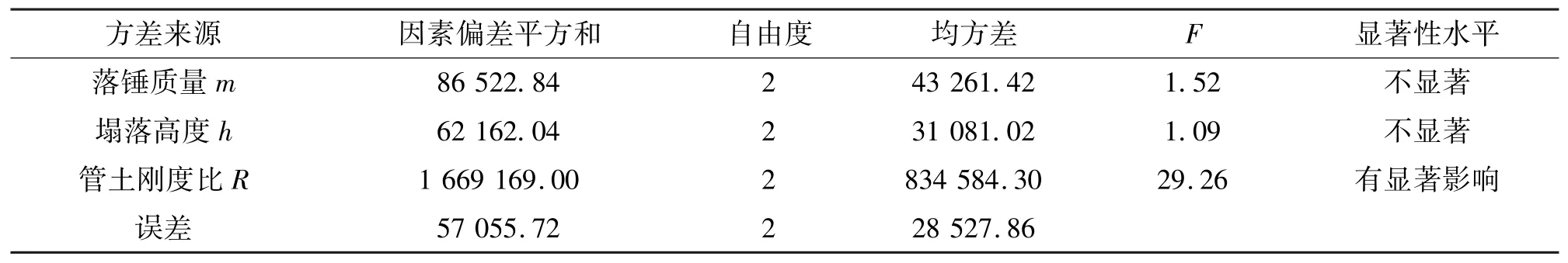

建立钢筋混凝土塌落冲击对浅埋圆管动态响应的1/4模型,如图5所示。

图5 数值计算模型Fig.5 Numerical calculation model

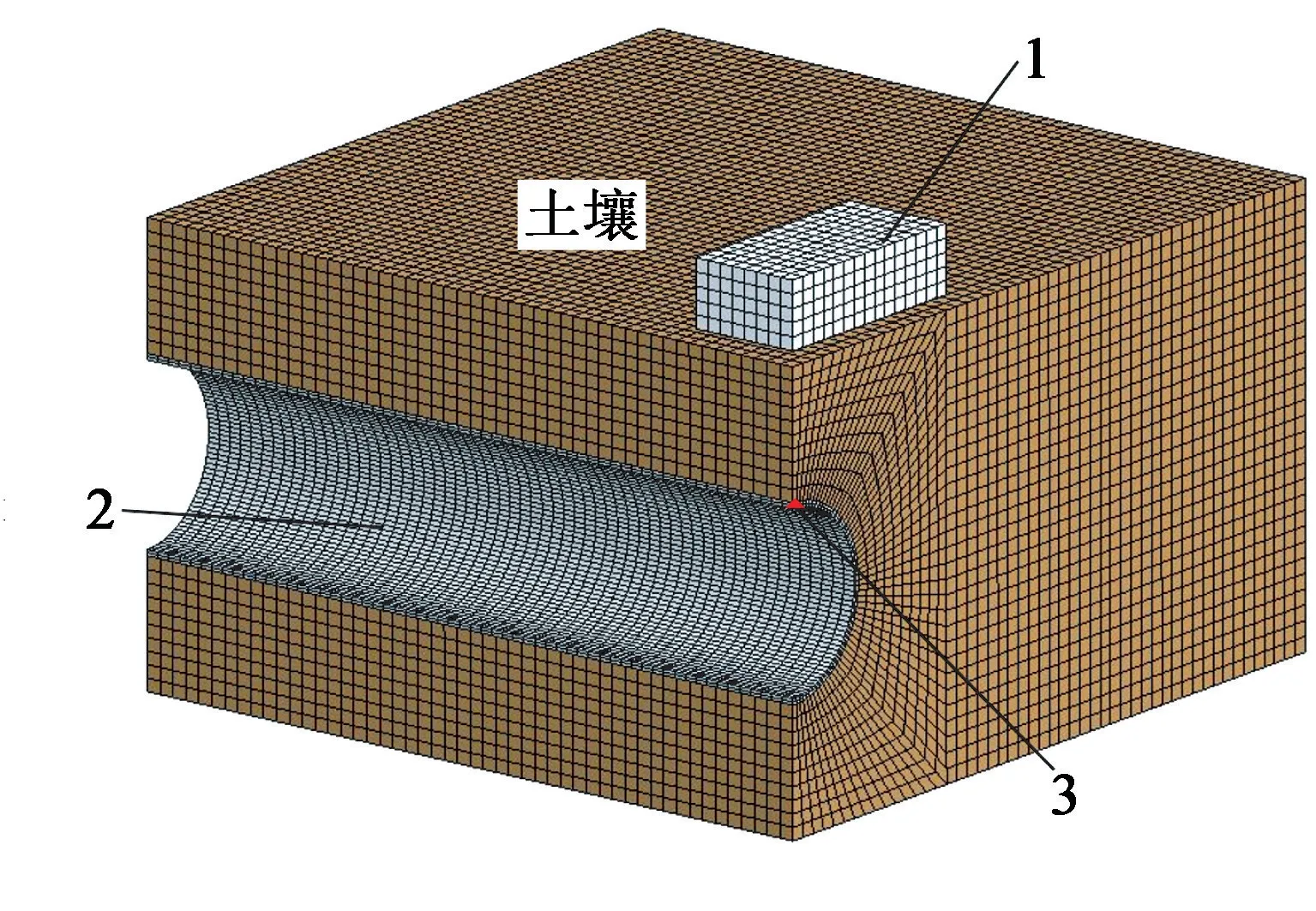

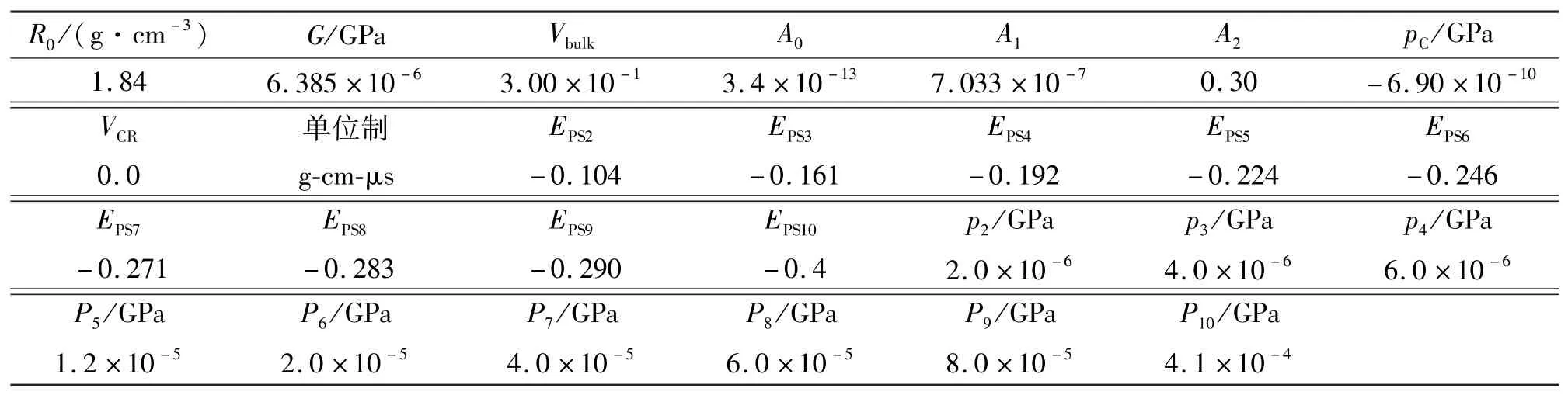

其中,冲击体为钢筋混凝土块体。在数值计算模型两个对称面上施加约束,土壤模型上表面不施加约束,其他表面设置无反射边界,达到模拟无限土壤介质的效果。金属圆管Q235材料参数如表5所示。土壤模型参数如表6。表6中,Epsi表示应变;pi表示对应Epsi时的压力;pc为压力切断值。

表5 Q235材料参数[12-13]Tab.5 Material parameters of Q235

表6 土壤模型参数[14-16]Tab.6 Model parameters of soil

2.2 数值模拟结果

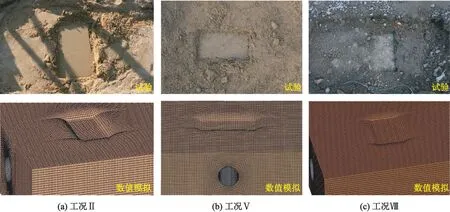

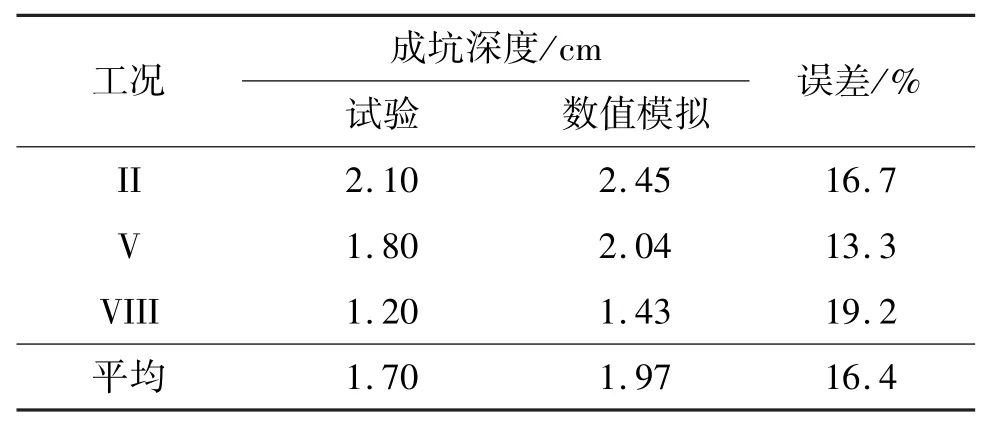

利用ANSYS LS-DYNA软件建立了基于上述参数的数值模型。为了验证数值模拟的可靠性,比较了落锤试验中3种土的深度和数值模拟的深度。选择了试验方案中的工况II、工况V和工况VIII进行模拟,地面受冲击变形的试验和数值模拟结果对比如图6和表7所示。

图6 试验和数值模拟中土壤变形情况对比Fig.6 Comparison of soil deformation between test and numerical simulation

表7 成坑深度及误差比较Tab.7 Comparison of pit depths and errors

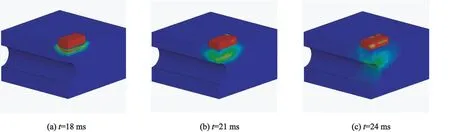

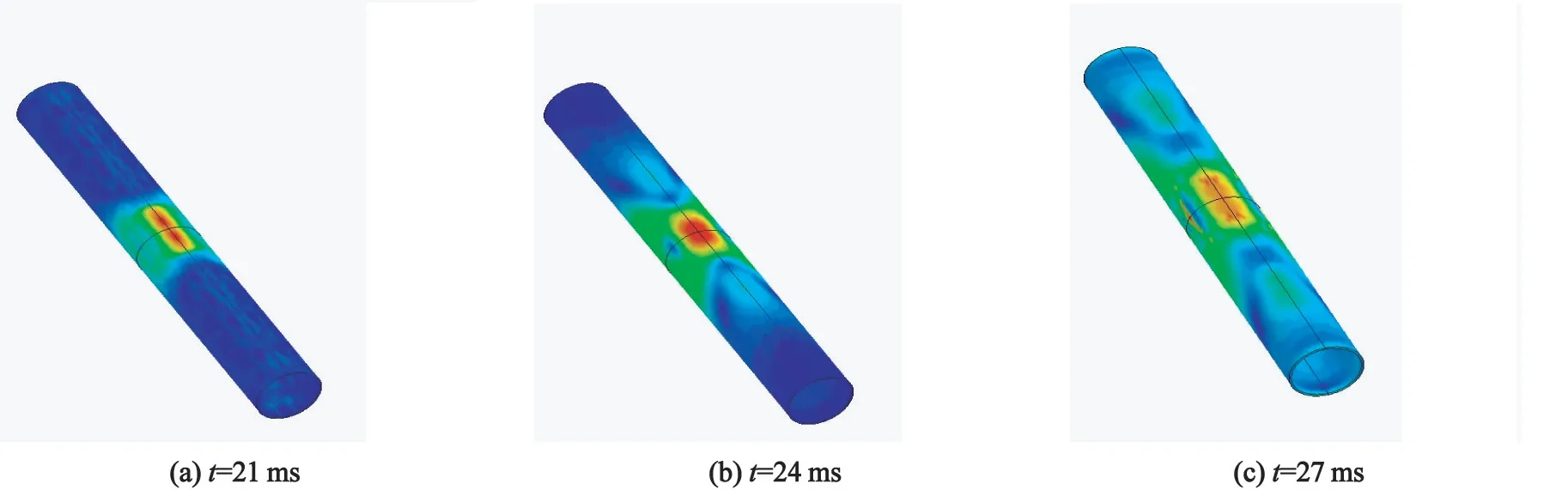

图7为钢筋混凝土块体从某一高度塌落冲击地面的不同时刻冲击过程应力云图。从图7可知,应力在初始传播时比较稳定,保持在20 MPa左右。而当应力波传递至埋地圆管处,应力波峰值将明显增加,圆管上的应力波峰值达到了40 MPa。

图7 冲击过程应力云图Fig.7 Stress cloud diagrams during impact process

图8为金属圆管不同时刻的应力云图,在土体介质中的应力波传播至圆管上时,应力波有明显增强情况。因此,为防止爆破拆除过程中塌落冲击载荷对埋地金属圆管的损伤,需要采取有效防护措施,才能确保安全。

图8 圆管应力云图Fig.8 Stress cloud diagrams of pipe

2.3 尺寸缩比模型及相似率验证

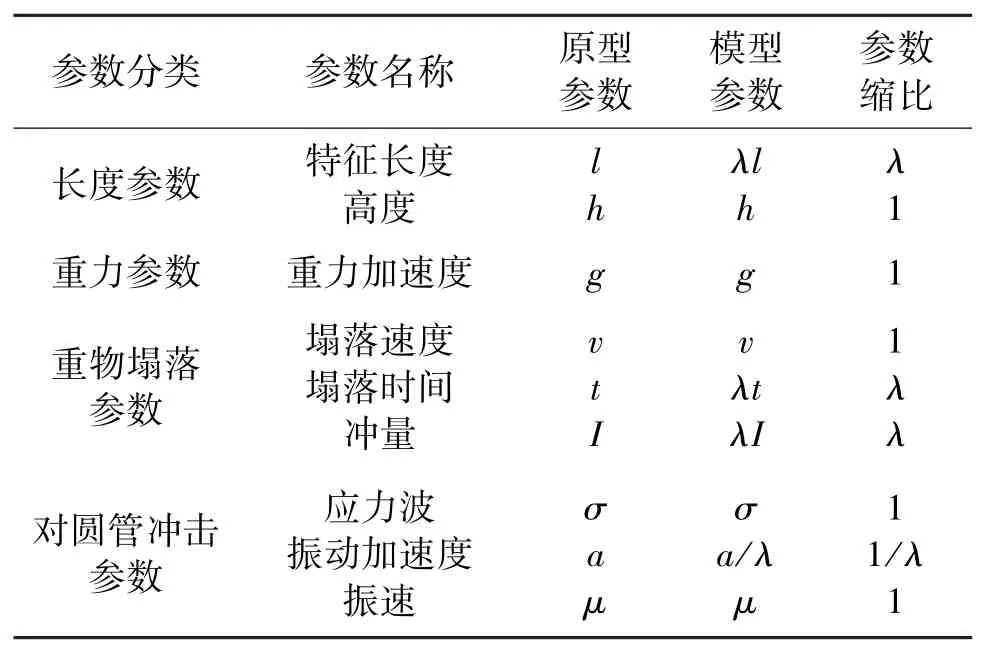

2.2小节中的数值模型为大尺寸的原型。对原型尺寸进行等比例缩小,网格大小不变,建立尺寸分别为1/2缩比、1/10缩比的数值计算模型。缩比模型参数根据表8的相似关系确定,在圆管上选取一个测点,验证应力的相似性,从而验证相似律的正确性。

表8 重力加速度不变时参数的相似关系Tab.8 Similarity of pararmeters under constant gravity acceleration

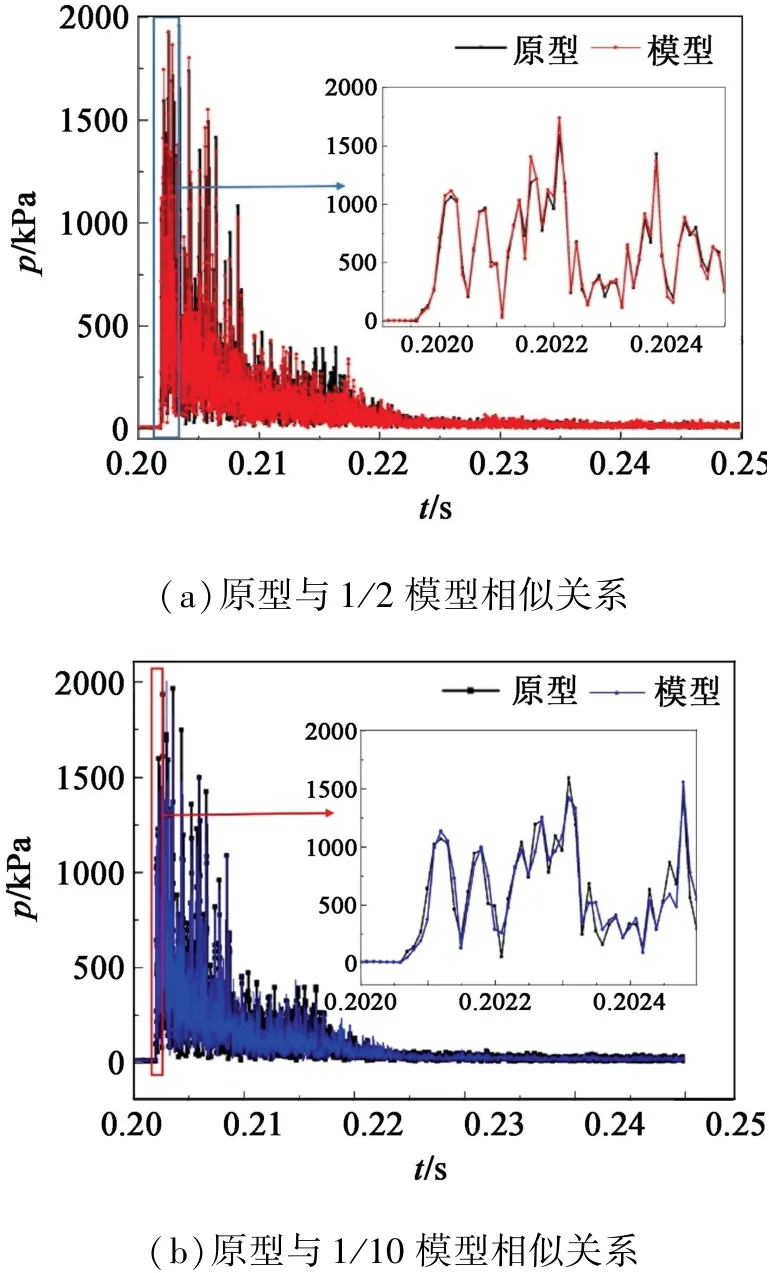

计算后,在模型中选取测点P单元的应力波数据,得到原型与1/2模型和原型与1/10模型的应力波曲线,如图9所示。在绘制曲线之前,所有数据以及时间参数都按照相似关系进行了转化,以确保原型与模型应力波曲线具有一致性。

分析图9可知,原型与模型圆管中质点的应力波曲线均基本重合。分析表明,在该相似关系条件下,钢筋混凝土塌落冲击圆管的动力响应满足相似律。但是,相比1/10缩比模型,原型与1/2缩比模型的吻合度更好,1/10缩比模型的应力曲线相比原型出现了滞后效应。

图9 圆管质点应力的相似关系验证Fig.9 Verification of stress similarity of pipe particles

3 结论

1)埋地金属圆管受塌落冲击后,每个测点的环向应变都大于轴向应变;且在圆管内部有预压力的情况下,容易产生沿轴向的裂纹。

2)通过极差以及方差分析,重物质量、塌落高度和管土刚度比3个因素中,对埋地圆管动态应变影响最显著的因素为管土刚度比。

3)在重力加速度不变的情况下,相似关系的模型试验能够准确反映原型试验的动态响应。在钢筋混凝土块体塌落冲击圆管过程中,因为受到边界效应和应变率效应的影响,埋地金属圆管的动态响应与原型试验结果稍有偏差,但是误差小于5%。