碳减排背境下660 MW超超临界锅炉尾部烟道降阻节能优化

2022-11-22陈城

陈 城

(国家电投集团江苏电力有限公司,江苏 南京 210009)

燃煤发电厂使用高碳化石能源作为燃料,是我国碳排放量最大的产业,其碳排放量占全国碳排放总量的40%以上,电力行业未来新增需求压力巨大,其碳排放峰值及达峰速度将直接决定2030年前全国碳排放达峰目标能否实现[1-3]。为了适应时代发展对电力行业碳减排的要求,燃煤电厂降低发电能耗、提高发电效率,成为刻不容缓的使命和职责[4]。燃煤发电厂的风机设备在发电过程中消耗了大量电量,机组为了克服烟气系统的阻力而使用的风机设备能耗约占电厂用电率的1%[5-7]。因此,优化尾部烟道结构,改善烟道内部流场,降低烟道阻力,对于燃煤电厂节能减排有着重大意义。

1 设备简介

某发电厂1号机组配置660 MW超超临界锅炉,锅炉型号为HG-2001/26.15-YM3,尾部烟道主要包含空气预热器至低温省煤器入口段、电除尘器出口至引风机入口段、引风机出口至吸收塔入口段这3段烟道。

在低低温省煤器联合暖风器系统改造工程中,空气预热器至低温省煤器入口段烟道增加了低温省煤器,为了平衡各台低温省煤器入口烟气流量并改善低温省煤器入口流场,对原有烟道结构进行改动并加装了大量导流板和隔板,整体布置较为合理,因而烟道阻力较小。现场观察引风机进出口这两段烟道,发现弯头数量较多,并且引风机出口至吸收塔入口烟道在超净改造时,对原有烟道进行利旧,将原先烟道进入烟囱的部分进行封堵,致使烟道内存在盲段,烟气在该盲段内形成流动死区,出现烟气冷凝造成烟道腐蚀的现象。

此次借助尾部烟道降阻节能优化诊断的机会,对该段烟道进行了重新设计,在解决烟道腐蚀问题的同时,降低烟道的阻力,实现节能减排的效果。

2 尾部烟道数值模拟诊断

本次数值模拟计算使用k-ε湍流模型,网格采用边界层加密,边界条件设置为:进口为速度入口边界条件,出口为压力出口边界条件,壁面采用无滑移边界条件,烟气为不可压缩理想气体。

2.1 电除尘器出口至引风机入口段烟道

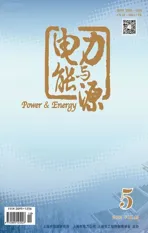

电除尘器出口至引风机入口段烟道3D建模如图1所示,A、B两侧电除尘器出口一共有4个烟道,烟气两两汇合后分别进入两侧的引风机,该段烟道为对称结构布置,数值计算时只需对其中一半进行模拟。

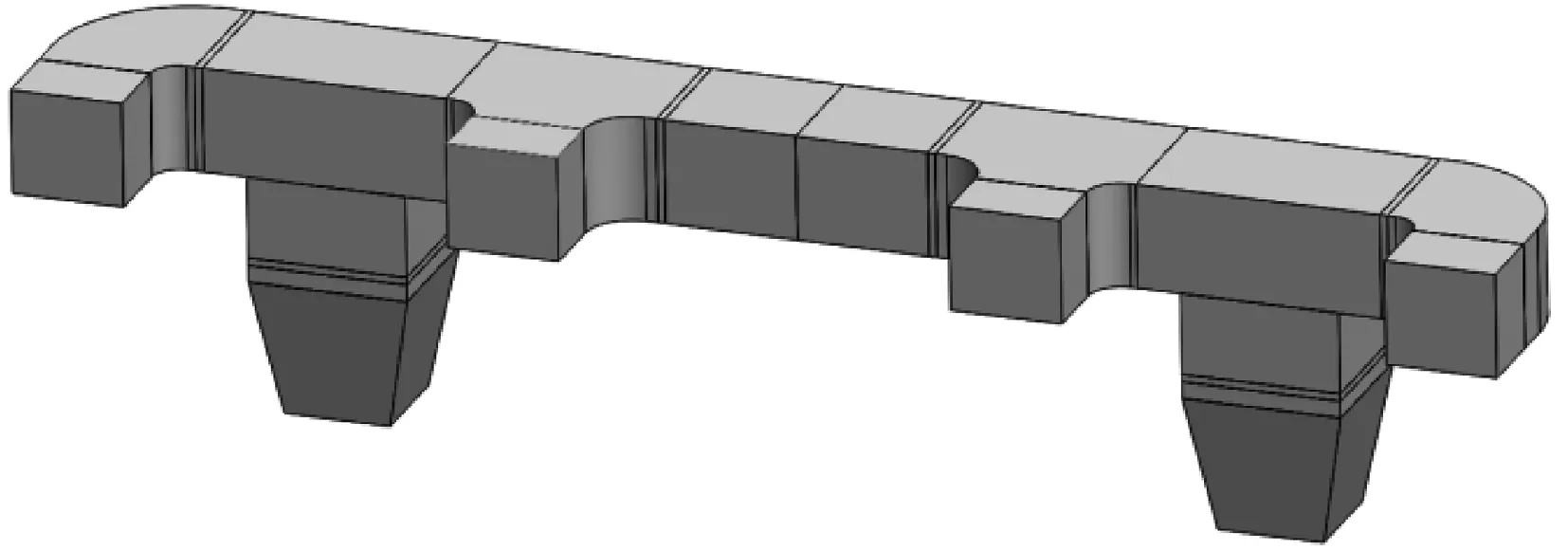

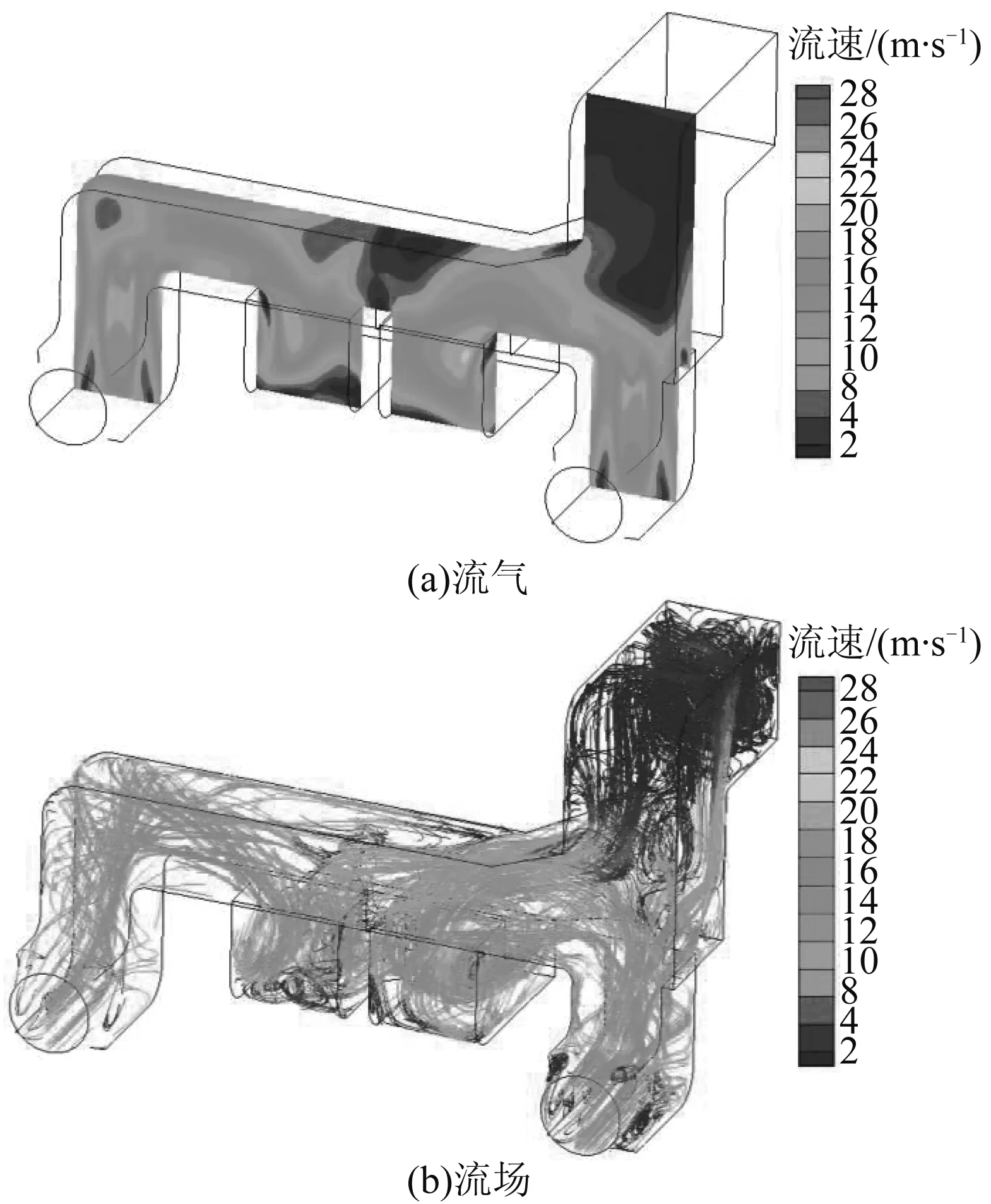

现有布置下该段烟道内烟气流场分布如图2所示,可见烟气从电除尘器出口通过弯头汇合进入引风机,在弯头的影响下,烟气流动向一侧偏斜,在烟道内存在低速区,并且烟气在汇合处冲撞产生涡流,增大烟气流动阻力。数值模拟结果表明,烟道现有布置下,电除尘器出口至引风机入口段烟道阻力为120 Pa。

图1 电除尘器出口至引风机入口烟道3D建模

图2 现有布置下电除尘器出口至引风机入口烟道烟气流场分布

2.2 引风机出口至吸收塔入口段烟道

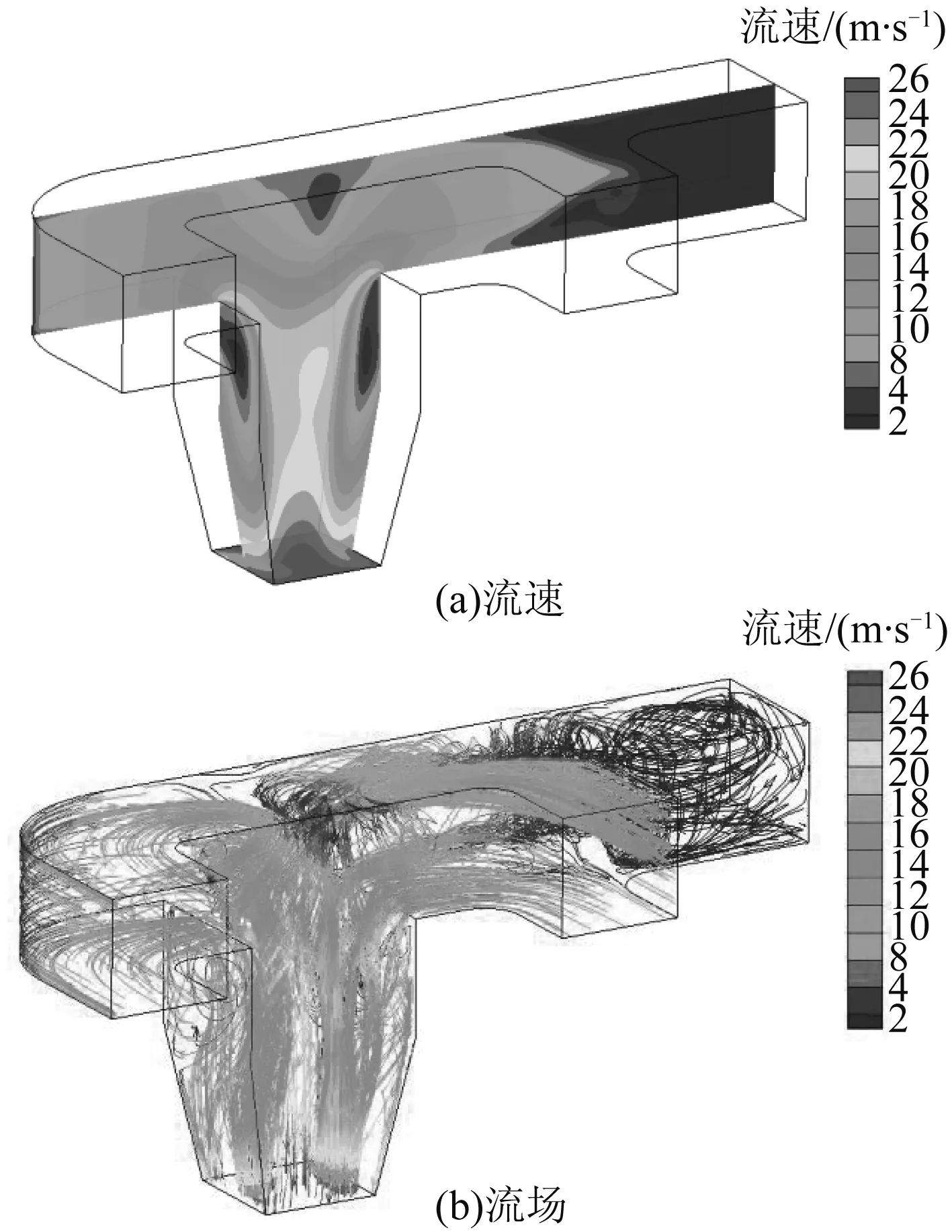

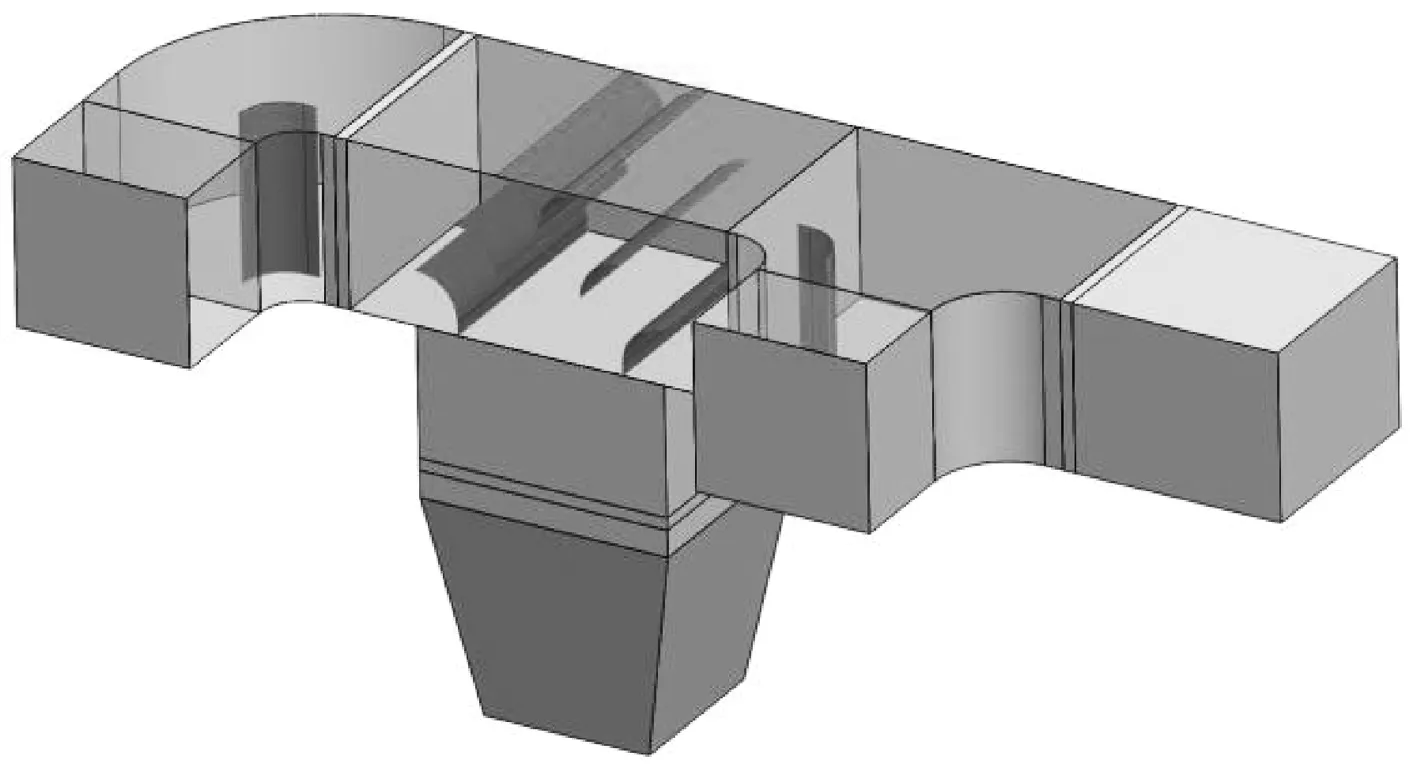

引风机出口至吸收塔入口烟道3D建模如图3所示。

超净改造后,对原有烟道进行利旧,将原先烟道进入烟囱的部分进行封堵,致使烟道内存在盲段(膨胀节以上的部分),烟气在该盲段内形成流动死区,出现烟气冷凝造成烟道腐蚀的现象。

为了探究目前烟道结构内的流场情况,寻求烟道优化方案,对该段烟道进行数值模拟计算,现有布置下引风机出口至吸收塔入口烟道烟气流场分布如图4所示。模拟结果表明,烟道现有布置下,引风机B侧上方盲端烟道内烟气流速极低,特别是弯头后,存在烟气流动的死区,烟气长期在此处停留,烟温下降后烟气中的SO2与冷凝水发生反应生成硫酸,从而加剧烟道腐蚀。此外,该处烟道弯头较多,两侧烟气汇合处流场较为紊乱,数值模拟计算表明,该段烟道阻力为303 Pa,有进一步降低的空间。

图3 引风机出口至吸收塔入口烟道3D建模

图4 现有布置下引风机出口至吸收塔入口烟道烟气流场分布

3 优化方案

3.1 电除尘器出口至引风机入口段优化设计

优化设计方案如图5所示。

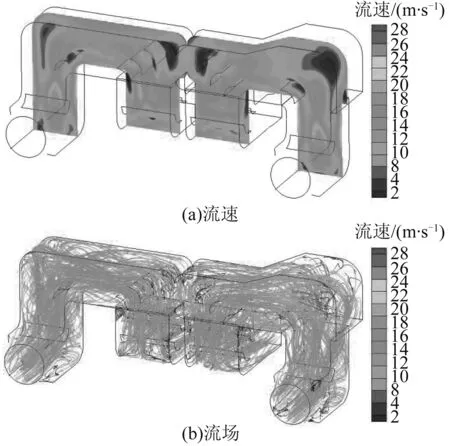

通过在烟道弯头处以及烟气汇流处加装导流板,减少烟气经过弯头的偏流作用,并且在烟气汇合处对烟气进行合理引导,优化流场,降低该段烟道阻力,优化后的烟道烟气流场分布如图6所示。计算流体动力学(Computational Fluid Dynamics,简称CFD)的计算结果表明,引风机入口烟道低速区减少,烟气汇合处气流平顺,烟道阻力也从优化前120 Pa减小至优化后的57 Pa,降低了63 Pa。

图5 电除尘器出口至引风机入口段优化设计示意图

图6 流场优化后电除尘器出口至引风机入口烟道烟气流场分布

3.2 引风机出口至吸收塔入口段优化设计

为了解决盲段烟道内烟气冷凝造成烟道腐蚀的情况,将引风机B侧上方烟道的膨胀节(如图3所标识)以上的烟道全部拆除,并以弧形钢板密封,在烟道弯头等关键位置加装导流板,如图7所示。

优化后的烟道烟气流场分布如图8所示。模拟结果表明,烟道内消除了原先盲段烟道内烟气的流动死区,两侧烟气汇合处流场较为平顺,该段烟道阻力也从优化前的303 Pa减小至优化后的156 Pa,降低了147 Pa。

图7 引风机出口至吸收塔入口段优化设计示意图

图8 流场优化后引风机出口至吸收塔入口烟道烟气流场分布

4 应用效果

基于尾部烟道段数值模拟诊断及优化设计研究,对某发电厂1号机组660 MW超超临界锅炉开展了应用研究,在改造前后分别进行了满负荷下的摸底试验及验收试验,以验证流场优化技术应用效果。

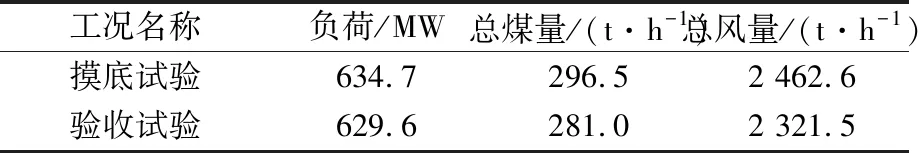

改造前后摸底及验收试验工况说明如表1所示。

表1 摸底及验收试验工况说明

试验测得摸底试验工况下烟气量为2 998 t·h-1,烟气温度为97.9 ℃。改造后验收工况下烟气量为2 858 t·h-1,烟气温度为109.8 ℃,烟气量与烟气温度修正后的阻力计算公式如下:

(1)

式中 ΔPδ——修正后的阻力,Pa;ΔP——实测的阻力,Pa;WGD——设计风(烟气)量,t·h-1;WG——实测风(烟气)量,t·h-1;TD——设计风(烟气)温度,K;T——实测风(烟气)温度,K。

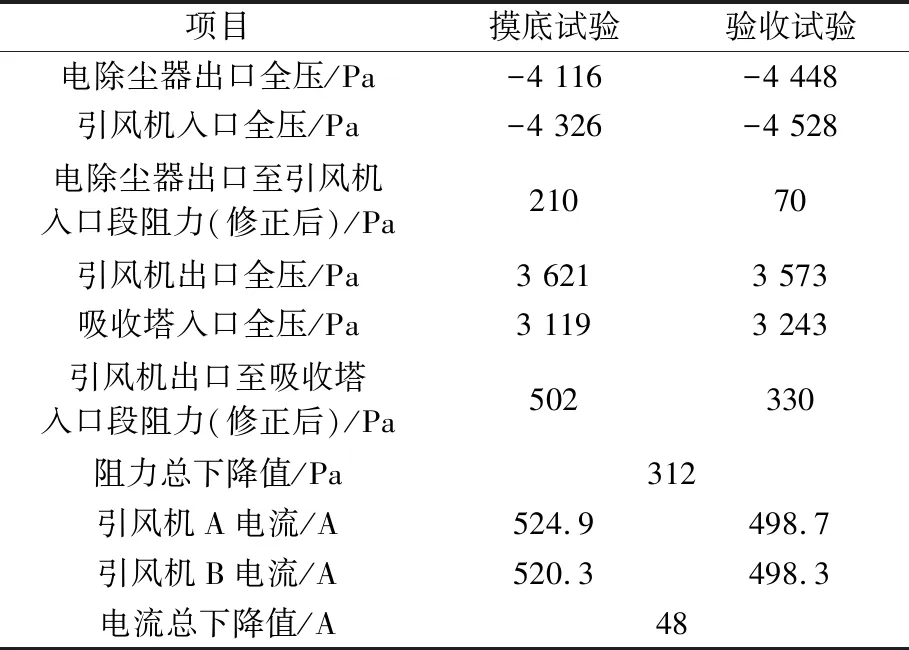

流场优化后尾部烟道降阻计算结果如表2所示。

表2 尾部烟道降阻计算

由表2显示:改造前电除尘器出口至引风机入口段烟气阻力为210 Pa,改造后下降至70 Pa,下降了140 Pa;改造前引风机出口至吸收塔入口段烟气阻力为502 Pa,改造后下降至330 Pa,下降了172 Pa;综上尾部烟道改造段共计降阻312 Pa;尾部烟道阻力下降,引风机电耗有明显降幅,引风机A/B电流分别从524.9 A、520.3 A降至498.7 A/498.3 A,电流共计下降48 A,由此带来的经济效益非常显著。

5 结语

基于某发电厂1号机组尾部烟道结构,通过CFD数值模拟计算对尾部烟道流场进行诊断分析,对目前烟道存在的问题进行了针对性分析相应的优化设计研究,对阻力集中的关键烟道位置进行了局部降阻改造,系统性地降低了尾部烟道整体阻力,并将其应用于工程之中,结果如下。

(1) 尾部烟道流场优化技术应用后,电除尘器出口至引风机入口段烟气阻力下降了140 Pa,引风机出口至吸收塔入口段烟气阻力下降了172 Pa,共计降阻312 Pa。

(2) 引风机A/B电流分别从524.9 A/520.3 A降至498.7 A/498.3 A,电流共计下降48 A,经济效益非常显著。