环保有机餐具湿压成形伺服泵控液压机设计研发

2022-11-22乔礼惠

乔礼惠

(江苏扬力液压装备有限公司,江苏 扬州 225127)

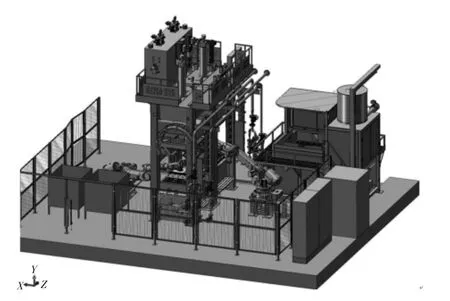

为有效阻止塑料污染,各国纷纷发出“禁塑令”,禁止使用不可降解的一次性塑料吸管和餐具,使塑料污染得到有效控制。目前市场上出现的可降解餐具主要由木纤维、竹纤维、甘蔗纤维等先制成湿浆再通过湿压成形工艺制造,主要原料为自然植物,且填埋后短期可降解。有机餐具作为日常生活消耗品,市场需求量非常大,若采用传统的人工操作方式生产难以保证市场供应。为提升产能,提高生产效率,自动化流水线生产是必然趋势。通常一组浆料湿压成形自动化线包含液压机、机器人、浆池、模具以及加热、抽排气装置等,同时后道配置有切边、印刷、包装等设备,采用多组浆料湿压成形自动化线可构成日产几十吨湿浆的工厂,实现产品批量化规模化生产。单组自动化线布局如图1 所示。

图1 自动化线布局图

本文着重介绍伺服泵控液压机的设计及控制原理,在机床布局上充分考虑焊接、加工通过能力,采用新颖的并排摆放方式,在控制系统上,根据产品湿压成形工艺结合较长时间的保压过程以及上停取放料等待时间,采用公司已成熟的伺服泵控技术以及蓄能回程提速技术,将能源配比达到最佳状态,既满足节能、环保要求,又提升了机床的运行效率。

1 机床结构设计

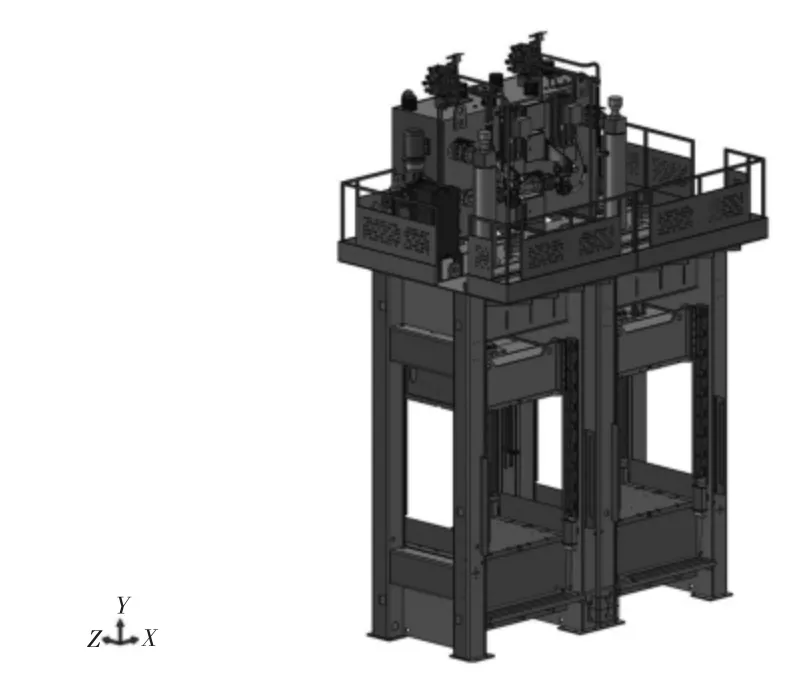

在一组浆料湿压成形自动化线中包含有两台伺服泵控液压机,两台机床采用并列摆放,机床布局如图2 所示。通过对有机餐具制品的加工工艺要求以及机器人上下料运行轨迹的要求,同时兼顾到公司目前带旋转工作台加工中心的加工能力,最终确定液压机主要参数为:公称力1000kN;回程力210kN;工作台有效尺寸1300mm×1100mm;主缸行程1350mm;开口高度1650mm;最大工作压力25MPa;主缸快下速度≥350mm/s;主缸工进速度1~100mm/s数字可调;主缸慢回速度1~10mm/s 数字可调;主缸快回速度≥300mm/s;两台机床并列摆放共用一只油箱,配置有两组伺服泵组及两套液压插装阀系统分别驱动两只油缸运行,伺服电机转矩113.3N·m;两台机床中心距2050mm。

图2 机床布局图

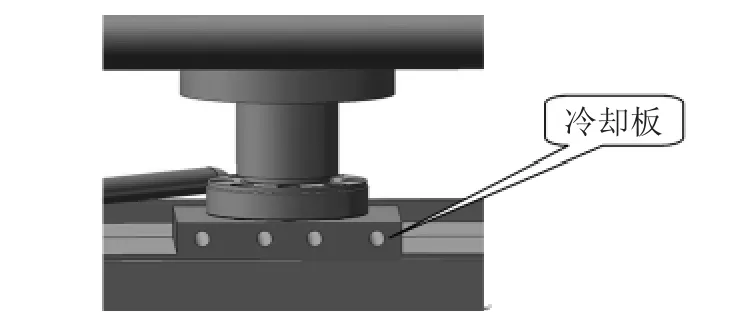

环保有机餐具湿压成形工艺有加热要求。目前采用循环导热油进行加热,加热板平均温度达到200℃。在加热板与机床台板之间虽然设置有模具隔热板,但温度仍会传导到滑块和立柱上。其他部分为金属接触影响不大,但油缸活塞杆如不采取隔热措施会加速油缸密封圈的老化,且长时间运行后有漏油隐患。为此,在油缸活塞杆与滑块之间增加冷却板,通过增加冷却水循环进行隔热处理,可有效防止温度向活塞杆传导。隔热装置如图3 所示。

图3 活塞杆隔热示意图

2 液压系统

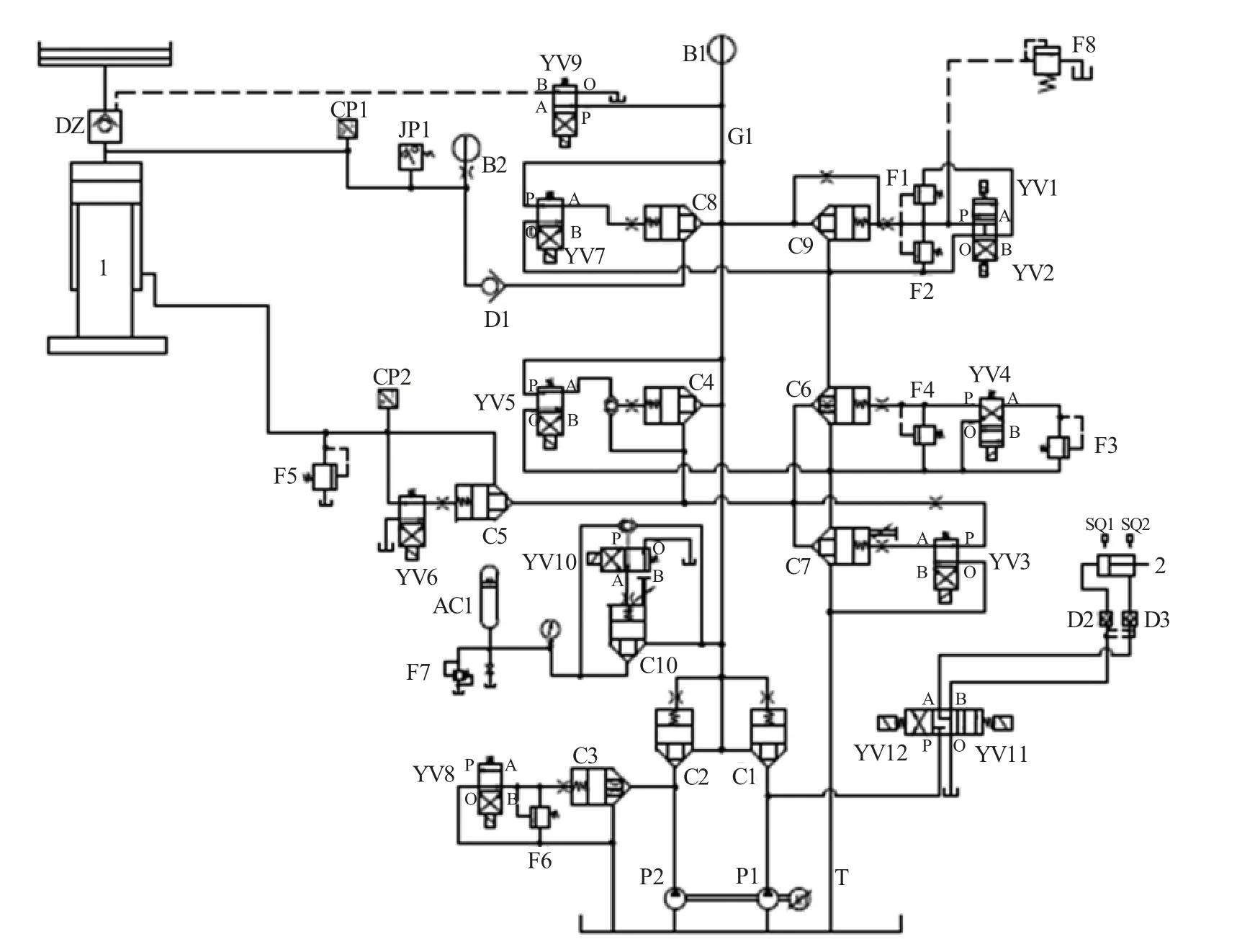

液压系统采用先进的插装阀集成结构,插装阀阀芯采用锥阀形式,密封性能好,具有通油能力大、抗污染能力强、使用寿命长、液压冲击小等优点,其液压原理如图4 所示。小流量高压泵P1 与大流量低压泵P2 为双联齿轮泵,通过共用的吸油口与油箱相连且由同一台伺服电机M驱动,小流量高压泵的出口与插装阀C1 的入口相连,大流量低压泵的出口与插装阀C2 及插装阀C3 的入口相连,插装阀C1 及插装阀C2 的出口分别与主压力油路的入口相连。插装阀C3 的开启关闭受电磁换向阀YV8 的控制,电磁换向阀YV8 的动作受伺服驱动器控制,装于高压泵口的压力传感器将采集到的压力信号实时反馈给伺服驱动器,伺服驱动器将采集到的压力信号与参数设置的数值进行比较,通常参数设置为8MPa,当采集到的压力传感器信号≥8MPa 时,驱动器发出信号使得电磁换向阀YV8 失电,此时大流量低压泵出来的油液将通过插装阀C3 回油箱,仅有小流量高压泵的出油提供到主压力油路进行加压,通过高低压切换从而减小装机功率,节能效果显著。

图4 液压原理图

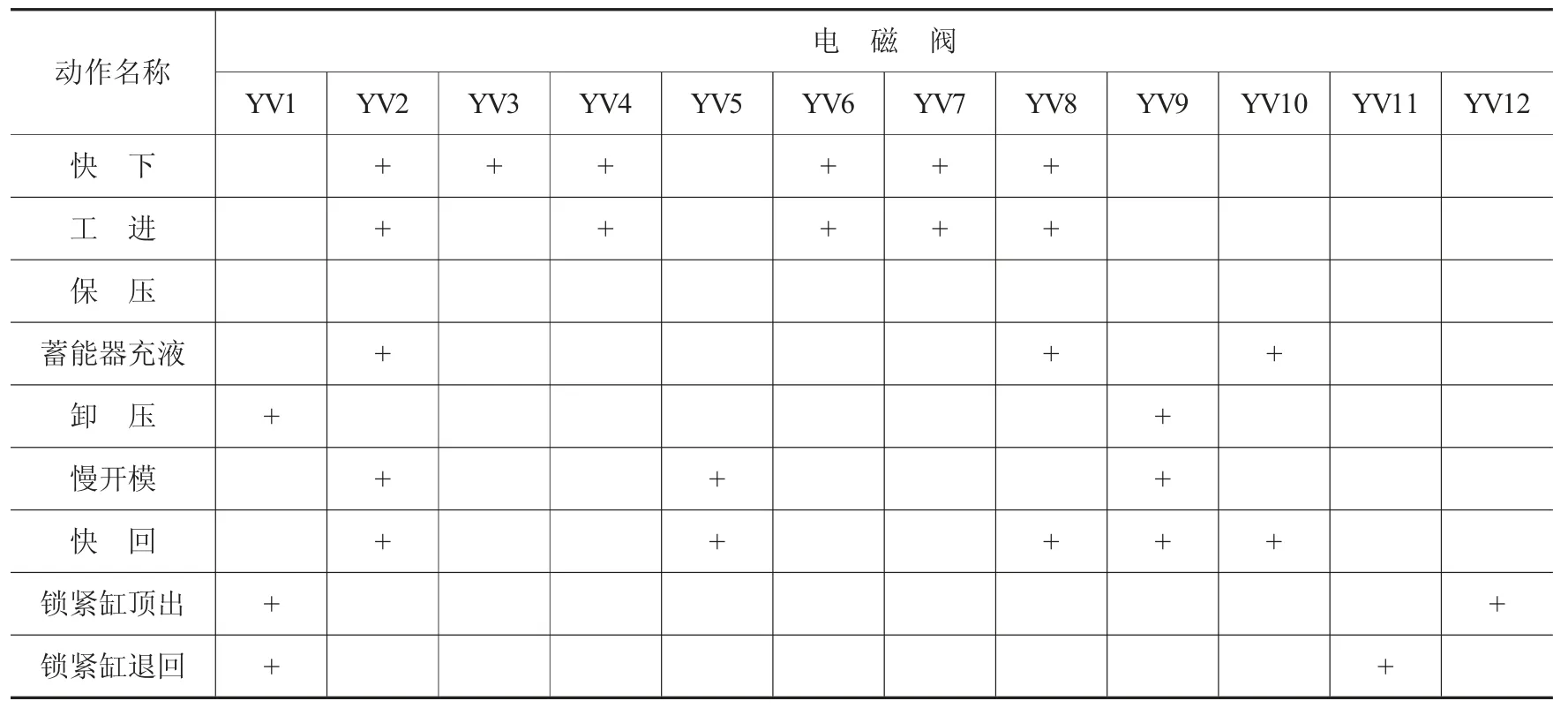

滑块工进到合模状态主缸上腔压力发讯从而进入保压状态,利用保压时间长的特点此时对蓄能器进行充液,通过电磁换向阀YV10 得电工作,主压力油通过插装阀C10 进入到蓄能器中进行补液,待蓄能器压力发讯后使得电磁换向阀YV10 失电,完成蓄能器的充液动作。当滑块回程由慢回转为快回时,电磁换向阀YV10 得电工作,蓄能器中的压力油经插装阀C10 进入到主压力油路中从而满足滑块快速回程要求。液压系统电磁阀动作顺序如表1 所示。

表1 电磁阀动作顺序表

3 电气控制系统

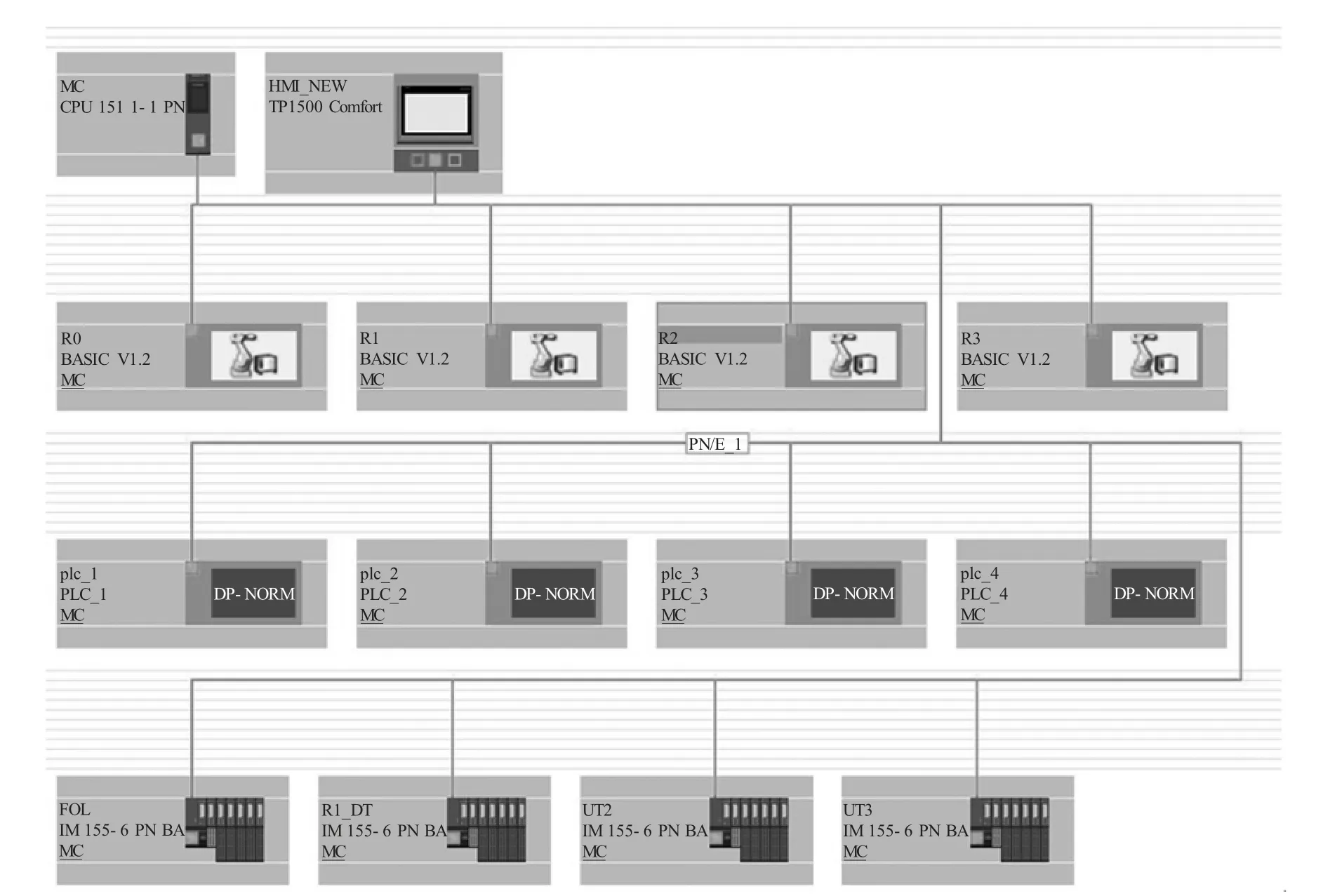

浆料湿压成形自动化线智能控制系统结构复杂,可实现浆池自动注浆、湿浆纤维密度检测、高温高压成形、模具温度调整、机器人、抽排气控制等整线所有设备部件的协调控制,并可与企业主网连接通讯实现对生产过程状态监控、生产信息采集与处理,实现MES 与生产线智能控制系统集成,生产线可靠性高,能满足24h 连续生产。总控采用西门子S7-1500 系列PLC,通过PROFINET 总线分别与伺服液压机、机器人以及远程I/O 模块进行连接,通讯网络结构如图5 所示。在PROFINET 中使用了IT 技术,支持从办公室到生产现场的信息集成,从而为企业的制造执行系统MES 提供了一个开放的平台。

图5 网络系统结构图

3.1 暂停防冲击措施

机器人通过带动端拾器将成形的潮湿产品从浆池中取出并送至机床模具中,有时会由于模具吹气孔被杂质堵住而导致产品无法放入模具中仍吸附在机器人端拾器上,当检测到此种情况时生产线会发出报警。为不影响接下来的取料需要人为干预,按下暂停按钮后停止机床动作并通过人工将产品移除同时将气孔穿透。由于机器人放完料移出机床身便发出滑块下行信号,滑块此时将以350mm/s 的速度下行,若突然停止则在油缸下腔会产生很大的压力冲击,极易造成油缸下腔密封圈漏油或爆管,对于有机餐具产品来说漏油是绝对不允许的。通过现场研究实验,最终采用程序软件调整的方式加以解决:当接收到暂停信号时,滑块快下动作先转成工进动作,延时0.3s 后停止下行动作,因工进动作时在油缸下腔建立了3MPa~5MPa 的背压,可有效避免突然停止时的液压冲击。

3.2 预压成形

当端拾器将成形的潮湿产品放置到机床加热模具中时,滑块往下运行进行压制动作时并不是一次性就建立高压,而是分成两次加压动作,第一次建压压力只有最终压力的50%左右,通过预压可实现潮湿产品中的水分快速挤出,间隔一段时间后再进行终压,通过预压工艺的优化,可实现有机餐具产品的快速烘干成形,现场实际检测成形时间可提升5s~8s,可节约大量能源,有效降低生产成本。

4 安全保护

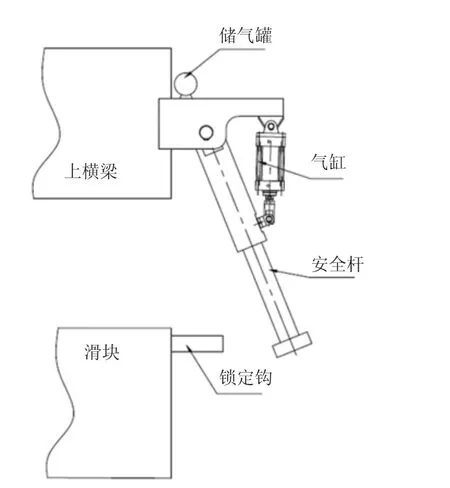

加热模具牵涉到抽排气,所以需在模具上设计有很多小细孔,在将潮湿的产品进行高温高压成形中,会有杂质随着水分流过细孔,易将模具细孔堵塞。另外下模设置有不锈钢丝网,经长时间高温加热需要每班次更换。这样不管是清理模具细孔、更换丝网或者更换模具都需要将机床滑块安全停靠在上限位确保安全。但受限于机床布局无法采用支杆进行支撑,只能在滑块与上横梁之间通过支座等方式进行连接起锁紧作用。常规机床在滑块上平面与上横梁下平面之间的空档里布置锁紧缸及支座来实现滑块上限位锁紧从而避免滑块意外掉落,但在本加热成形机床上此种锁紧装置却不太适用,因为布置在滑块上平面与上横梁下平面之间当滑块回程到顶锁紧后无法直接观察是否已锁紧到位,另外就是当锁紧缸损坏要维修更换或接近开关松动需紧固时,因模具温度太高人员将无法上去操作。鉴于以上原因,研究设计了一种新颖的安全栓机构,如图6 所示。此机械式安全栓机构是在原液压、电动及气动安全栓机构基础上改进而来,将其安装在机床的后侧面,人在机床后侧便能观察到安全栓的状态,再通过储气罐、气阀等实现对气缸的伸缩控制,设计有感应开关与机床动作进行连锁,在解锁时通过程序编制实现滑块的短回程动作,使安全杆与锁定钩脱离后通过气缸拉动安全杆脱离锁定位置,设置有安全栓抬起检测开关,信号与主机动作互锁。

图6 安全栓机构示意图

5 结论

随着全球“禁塑令”的推广普及,作为“朝阳产业”的可降解植物纤维浆料湿压成形环保有机餐具将迎来蓬勃发展,作为植物纤维高温高压成形母机的伺服泵控液压机也必将迎来更加广阔的应用市场。本文通过分析伺服液压机的机身布局、控制系统及安全保护装置,可以得出以下结论:

(1)机身的并列摆放可有效提高生产效率及充分利用工艺保压时间长的特点,保证机器人臂展长度与浆池完美结合,同时充分考虑到公司焊接、加工通过能力,为客户降低投资成本;

(2)控制系统采用电气控制、液压系统及蓄能器的有效结合,满足特殊工艺的应用要求并与外围信号连接上实现无缝对接,有效提高整线的运行可靠性,满足24h 连续生产;

(3)对使用过程中存在的安全问题加以解决,通过创新设计采用可视化、安全系数更高的安全栓装置,确保机床设备及维护人员的安全。