涤纶织物分散染料R-FS-G碱性印花技术的工艺

2022-11-22王光辉刘宏东汪海东

王光辉,刘宏东,汪海东

(1.嘉兴南湖学院 新材料工程学院;2.浙江嘉欣兴昌印染有限公司;3.嘉兴学院 生物与化学工程学院,浙江嘉兴314001)

印染是纺织品染整工艺中的重要步骤.在酸性条件下,传统的印染工艺涤纶低聚物易于附着在纤维表面,使纤维变得粗糙,摩擦系数增大,影响产品的性能及外观,很难获得高品质的产品.同时,在前处理过程中需要使用大量的水清洗、中和,导致废水量大,污染严重.[1-3]近年来,有大量学者从环保和节能减排的视角改进印染工艺.如在碱性条件下,对纺织品进行前处理退浆、精练及印花后还原清洗等后处理,使低聚物易被中和成盐,易于清洗,产品质量稳定,织物外观光滑鲜艳;[4-5]另外,碱性印花可防止由前处理造成的一些印疵,如退浆不尽、精炼不足、中和不好等引起的一系列质量问题,大大缩短了工艺流程,是印染行业节能减排的发展方向.[6-11]

基于上述原因,本文重点讨论了涤纶织物分散染料R-FS-G碱性印花技术工艺.通过对染料分子结构的筛选、印花浆料配方的开发以及印花工艺的改进,实现涤纶织物分散染料碱性印花,使印花织物的前处理、印花和后处理工艺衔接,减少废水排放、简化工艺流程、降低能耗,达到了提高产品质量和生产效率的目的.

1 实验部分

1.1 材料和仪器

1.1.1 材料

染料: 分散红(R-FS-G)(浙江嘉欣兴昌印染有限公司).

试剂: 硫酸铵(分析纯,国药集团化学试剂有限公司);氢氧化钠(分析纯,国药集团化学试剂有限公司);无水碳酸钠(分析纯,江苏强盛功能化学股份有限公司);碳酸氢钠(分析纯,上海阿拉丁生化科技股份有限公司);海藻酸钠(分析纯,国药集团化学试剂有限公司);保险粉(连二亚硫酸钠)(分析纯,上海阿拉丁生化科技股份有限公司).

1.1.2 仪器

CP114型电子天平(上海上天精密仪器有限公司);Datacolor 600测色配色仪(美国Datacolor公司);DHG-9053A实验室烘箱(嘉兴市中新医疗仪器有限公司);PHSJ-4A型pH计、2011-100大功率电动搅拌器(上海梅颖浦仪器仪表制造有限公司).

1.2 实验内容

1.2.1 印花工艺

(1) 色浆的制备

将一定量的染料、酸剂((NH4)2SO4)/碱剂(NaOH、Na2CO3、NaHCO3)充分溶解于水中,加入适量膨化好的海藻酸钠原糊,搅拌5~7 min得到印花色浆.印花色浆配方(总计100 g):分散染料Xg;海藻酸钠原糊(5%) 60 g;(NH4)2SO4Yg;碱剂Z g;水Wg.

(2) 常规分散染料印花流程

色浆制备→直接印花→预烘 (105 ℃,5 min) →焙烘 (180 ℃,10 min) →冷水洗→还原清洗→热水洗→冷水洗→低温烘干.

(3) 还原清洗条件

保险粉 2 g/L,Na2CO32 g/L,浴比 1∶15,温度 85 ℃,时间 15 min.

1.2.2 印花原糊与不同酸碱剂的化学相容性

将海藻酸钠缓慢加入到一定量的水中,搅拌得到一定浓度的海藻酸钠原糊.研究不同浓度的(NH4)2SO4、NaOH、Na2CO3、NaHCO3对浓度为5%原糊黏度的影响.

1.2.3 分散染料的筛选

通过印花实验,对初步筛选出的分散染料进行验证,筛选出耐碱性较好的分散染料.

1.2.4 碱性印花技术分析

从印花所用的碱剂及其用量、焙烘温度、焙烘时间以及染料浓度4个因素探究其对涤纶织物印花效果(K/S值)的影响.

1.3 性能测试

1.3.1K/S值和L*、a*、b*值[7]

涤纶织物的K/S值和L*、a*、b*值由Datacolor 600测色配色仪测定.

1.3.2 染色牢度[4]

耐摩擦色牢度 按照GB/T3920-1997《纺织品 色牢度试验 耐摩擦色牢度》测定;

耐水洗色牢度 按照GB/T3921.1-1997《纺织品 色牢度试验 耐水洗色牢度试验1》测定;

耐升华色牢度 按照GB/T5718-1997《纺织品 色牢度试验 耐干热色牢度》测定;

耐光色牢度 按照GB/T8426-1998《纺织品 色牢度试验 耐光色牢度:日光》测定.

2 实验结果与讨论

2.1 分散染料的筛选

为实现涤纶织物分散染料碱性印花技术工艺,通过加碱后λmax和K/S值的变化筛选出适宜在碱性条件下印花的分散染料.经过对比实验后筛选出1只带红色光的分散染料R-FS-G,通过不同的比例进行复配,能拼混出较齐全的色谱.

图1 不同酸碱剂对原糊黏度的影响

2.2 印花原糊与不同酸碱剂的化学相容性

通过在分散染料印花色浆中加入不同种类的酸碱剂(如(NH4)2SO4、NaOH)调节原糊的黏度.由图1可知,随着(NH4)2SO4、NaHCO3浓度的逐渐增加,海藻酸钠原糊的黏度未发生明显变化,说明原糊与二者的相容性很好;当Na2CO3浓度逐渐增加到2.0%时,原糊黏度开始下降;而当NaOH浓度增加到1.0%之后,海藻酸钠原糊的黏度明显下降,原因可能是在较强的碱性介质中,海藻酸钠原糊产生胶凝,造成体系黏度改变.因此,色浆中的NaOH浓度应小于0.5%,Na2CO3浓度应小于0.5%.

2.3 条件优化

2.3.1 不同碱剂及其用量

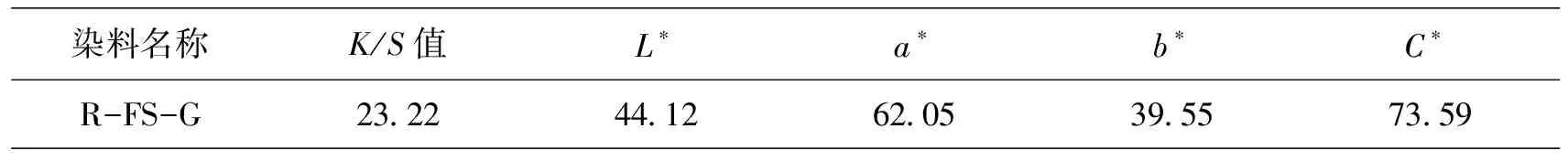

由于分散染料的结构特性,仍有很多分散染料在碱性环境下产生结构改变或发色体系的改变,致使织物得色不稳定.因此,需要探究之前初步筛选出的分散染料在不同碱剂环境中的稳定性.分散染料R-FS-G在常规酸性条件下的印花K/S值如表1所示.

表 1 分散染料常规酸性色浆印花K/S值及L*、a*、b*值

通过综合评定该染料在3种碱剂条件下的印花织物K/S值,决定本印花实验中碱剂及浓度分别采用0.3%NaOH、0.5% Na2CO3和1% NaHCO3.

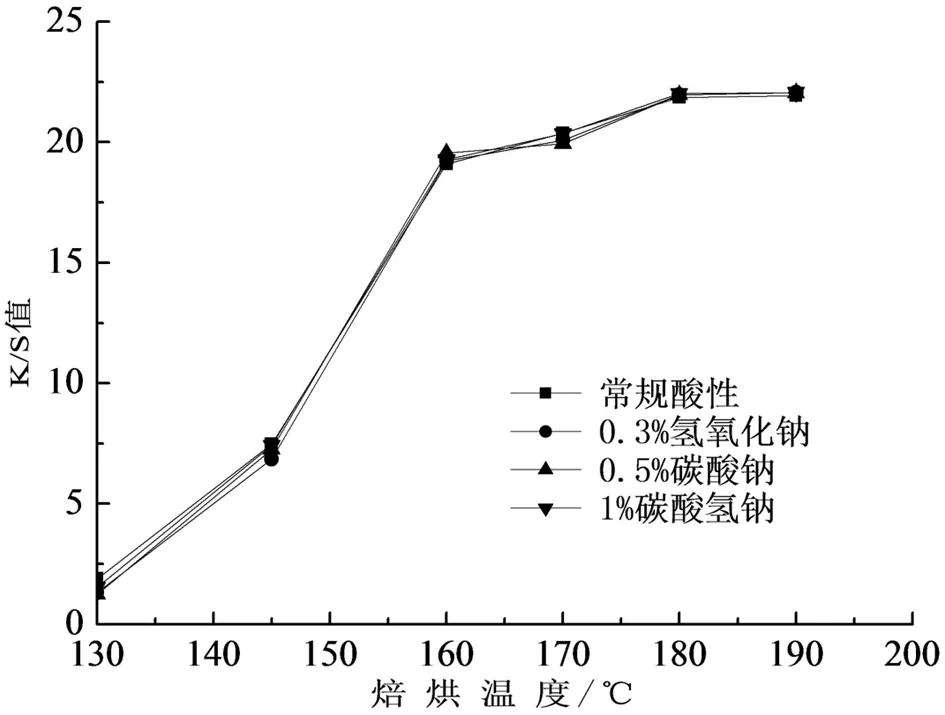

图2 分散染料R-FS-G在不同焙烘温度下印花织物的K/S值曲线图

2.3.2 焙烘温度

分别按配方配制不同酸碱介质的色浆,其中染料浓度为3.0%,常规酸性条件为0.3% (NH4)2SO4,碱剂一为0.3%的NaOH,碱剂二为 0.5%的Na2CO3,碱剂三为1.0%的NaHCO3,在不同的焙烘温度下分别焙烘10 min,分散染料R-FS-G印花织物的K/S值曲线,如图2所示.

从图2中可知,分散染料R-FS-G在3种碱剂介质中的得色量随着焙烘温度的提高而增加,同常规酸性介质中的印花K/S值基本一致.在130~170 ℃之间,涤纶织物印花的K/S值迅速增加,当焙烘温度在180~190 ℃之间,织物K/S值增加缓慢,K/S值变化不大.这主要是因为随温度升高,涤纶纤维大分子链及染料分子运动加剧,促进染料向纤维内部扩散并上染纤维,因此,适宜的焙烘温度为180 ℃.

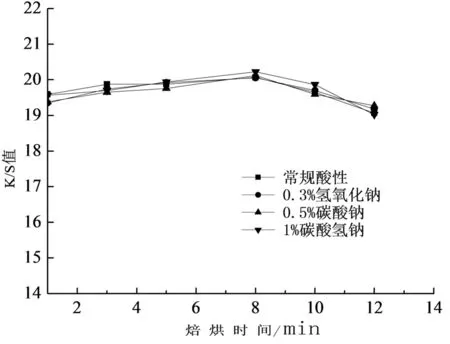

图3 分散染料R-FS-G在不同焙烘时间段上印花织物的K/S值曲线图

2.3.3 焙烘时间

采用上述焙烘温度时的色浆配方,分别配制不同酸碱浓度的色浆,在180 ℃的焙烘温度下,焙烘时间分别为1、3、5、8、10、12 min.分散染料R-FS-G涤纶织物印花的K/S值曲线如图3所示.

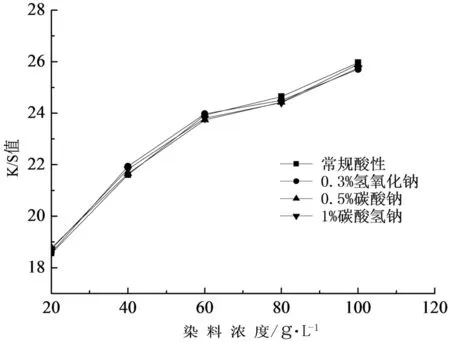

图4 分散染料R-FS-G在NaOH、Na2CO3和NaHCO3介质中的提升力曲线图

由图3可知,分散染料R-FS-G随着焙烘时间的延长,印花织物的K/S值略有升高,当焙烘时间达到8 min之后, 印花织物的K/S值反而略有下降,可能是由于高温情况下,染料纤维由内向外迁移的结果.由此得出,分散染料R-FS-G的最佳焙烘温度和时间分别为180 ℃、8 min.

2.4 耐碱性分散染料在碱性条件下的提升力

分别配制不同酸碱介质的色浆,常规酸性条件中添加0.3% 的(NH4)2SO4,碱剂一为0.3%的NaOH,碱剂二为0.5%的Na2CO3,碱剂三为1.0%NaHCO3,染料浓度分别为20 g/L,40 g/L 、60 g/L 、80 g/L、100 g/L,在180 ℃条件下焙烘8 min,采用分散染料R-FS-G在涤纶织物上印花,染料的提升力曲线如图4所示.

由图4可知,分散染料R-FS-G在三种碱剂介质中的印花K/S值曲线与常规酸性介质基本一致,都是随着染料浓度的增加而增加,并且同一染料浓度下的印花织物K/S值基本相同,且随着浓度的增加,印花K/S值呈递增趋势,说明其印花提升性能良好.

2.5 染色牢度

表2、表3、表4是不同工艺条件下印花织物的各项色牢度,通过对比发现,分散染料R-FS-G在0.3% NaOH、0.5% Na2CO3和1.0% NaHCO3介质中的印花织物耐干/湿摩擦色牢度、耐水洗色牢度达到4~5级,与常规酸性条件下的印花织物基本一致,同时,在碱性条件下的耐升华色牢度和耐光色牢度均能达到酸性条件下印花织物的色牢度.

表2 印花织物的耐干/湿摩擦色牢度和耐水洗色牢度 级

表3 印花织物的耐升华色牢度 级

表4 印花织物的耐光色牢度 级

2.6 分散染料在水洗前后涤纶织物上的印花效果

经碱剂NaOH 、Na2CO3前处理后,织物水洗前后的pH值会有所差异,这会影响分散染料的印花效果,表5是涤纶织物水洗前后的pH值.本文从印花得色量、色光以及色差探究前处理后水洗和不水洗织物的印花效果差距.

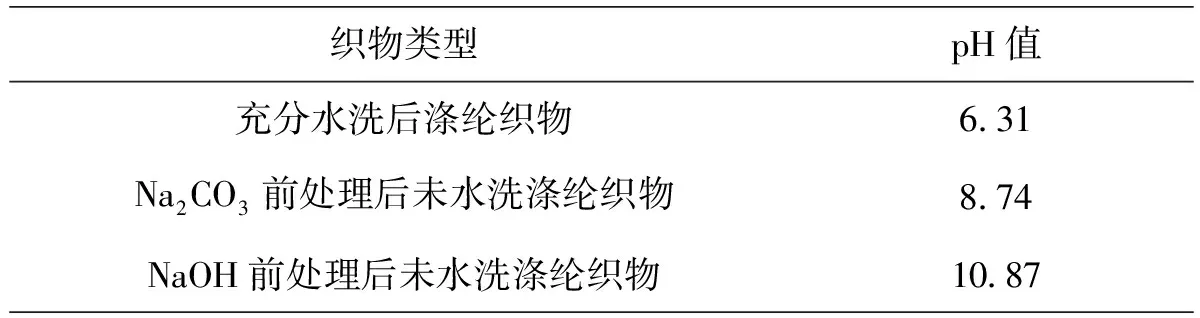

表5 水洗前后织物的pH值

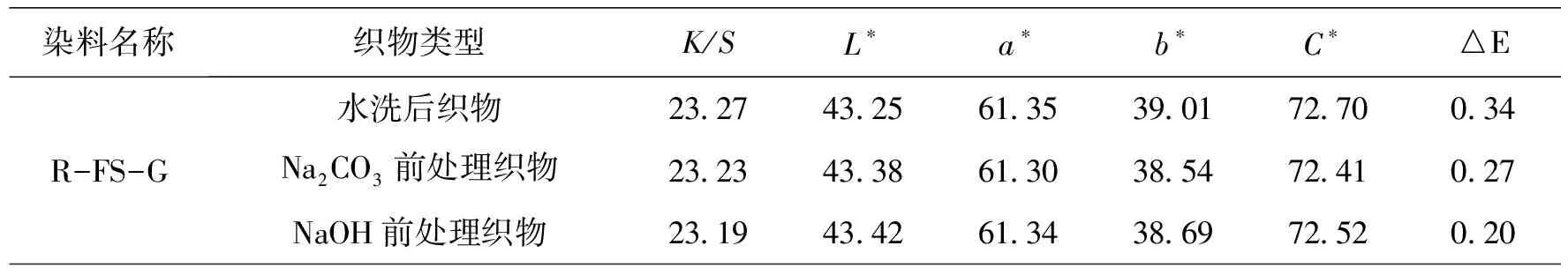

将筛选出的分散染料分别经由碱剂Na2CO3、NaOH前处理后未水洗的涤纶织物以及充分水洗后的涤纶织物上进行印花,焙烘温度180 ℃,焙烘时间8 min,染料浓度为3.0%.测量织物的K/S值、L*、a*、b*值以及色差,结果如表6所示.

表6 分散染料在水洗前后织物上印花得色量、色光以及色差

由表6可知,经Na2CO3、NaOH前处理后未水洗和充分水洗后,织物的K/S值基本一致,其上下变化幅度均小于0.1%,所选染料在3种不同pH值织物上的△E均小于0.5,说明印花均匀性良好.由此可见,采用耐碱性分散染料进行印花,其水洗前后的印花得色量等参数基本一致,说明织物未水洗也能达到充分水洗相近或相同的印花效果.

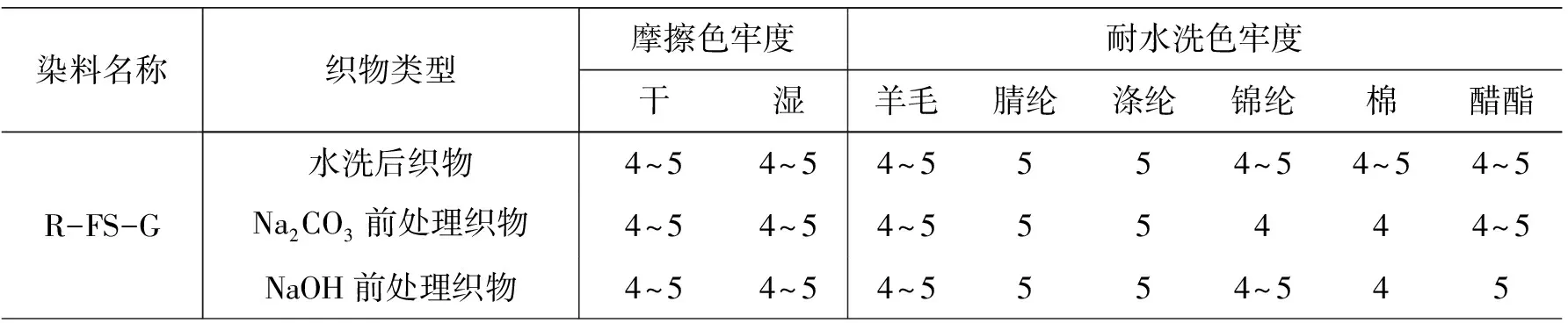

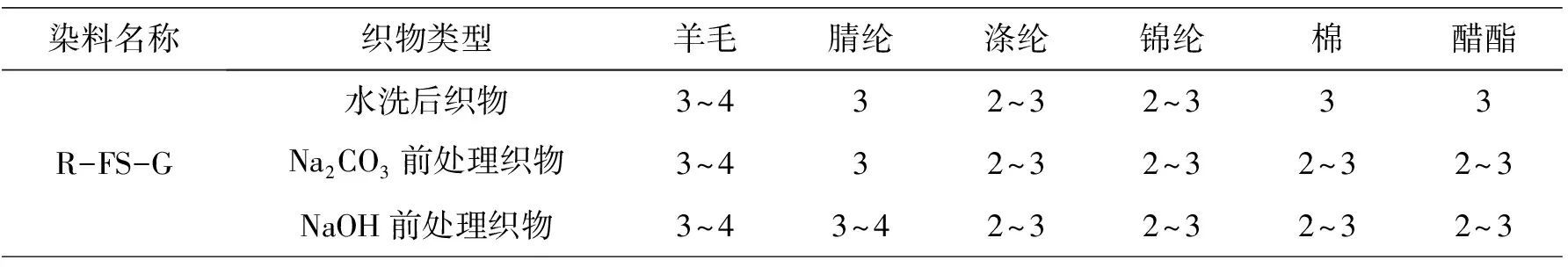

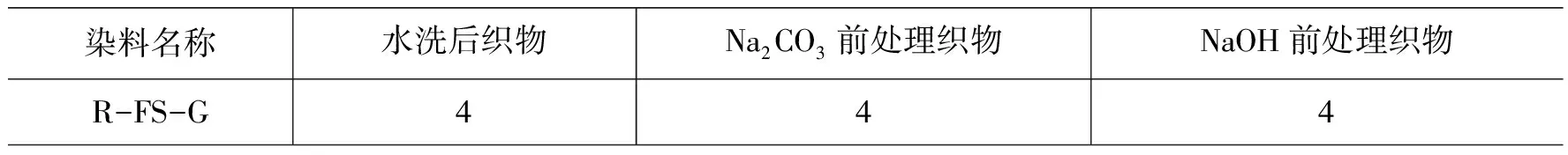

表7、表8、表9是分散染料经由Na2CO3、NaOH前处理和水洗后涤纶织物印花后的各项色牢度.

表7 印花织物的耐干/湿摩擦色牢度和耐水洗色牢度(染料浓度为3%) 级

表8 印花织物的耐升华色牢度 级

表9 印花织物的耐光色牢度 级

由表7、表8、表9可知,分散染料R-FS-G分别经充分水洗以及Na2CO3、NaOH前处理后,织物的耐干/湿摩擦色牢度、耐水洗色牢度都能达到4~5级,耐光色牢度达到4级及以上;染料在未水洗织物上的耐升华色牢度都能达到或接近水洗后印花织物的色牢度,说明涤纶织物经前处理后,免水洗印花是可行的.

3 结论

本文对碱性印花焙烘过程中碱剂种类及用量、焙烘温度及时间,与常规酸性条件下的印花效果进行对比,结果表明:1)选择0.3% NaOH、0.5% Na2CO3、1.0% NaHCO3作为碱剂,在180 ℃下焙烘8 min,能达到常规酸性条件下的印花效果;2)分散染料R-FS-G在碱性条件下的提升力曲线与常规酸性条件下基本一致,同时,碱性条件下的印花织物的耐摩擦色牢度、耐水洗色牢度、耐光色牢度和耐升华色牢度都能达到常规酸性条件下的牢度性能;3)分散染料R-FS-G在未水洗的碱性涤纶织物上的印花K/S值,L*、a*、b*值以及各项色牢度,均能达到经充分水洗后织物上的印花效果,且印花的均匀性都很好.

本项研究工作得到了嘉兴市科技局第七批特派员专项项目大力支持.