挤出机螺杆填充率对聚乙烯(PE)粉-石蜡油共混挤出熔体压力波动的影响研究

2022-11-22许寒飞韩继庆胡玉涛张永昌

许寒飞,李 扬,王 莉,韩继庆,胡玉涛,张永昌,何 煦

(1乐凯胶片股份有限公司 河北 保定 071054)

(2河北省新能源膜材料技术创新中心 河北 保定 071054)

(3保定市新能源膜材料技术创新中心 河北 保定 071054)

0 引言

在湿法隔膜生产加工时选用同向啮合双螺杆挤出机进行聚乙烯(PE)粉-石蜡油共混,以提升混炼效果,保证高效率、高质量完成生产。提高生产量的前提是保证隔膜产品的质量,如何保证产品质量又能提高生产量是湿法隔膜生产制造企业降本增效的关键问题,因此有必要对混炼工艺进行系统研究。

聚乙烯(PE)粉-石蜡油在同向啮合双螺杆挤出机中的混炼过程受诸多因素的影响,需要根据原料的特性匹配适当的螺纹元件组合及混炼工艺条件才能达到塑化混炼充分的效果。在产品配方及螺杆螺纹元件组合条件一定的情况下,可通过调整优化混炼工艺条件(喂料量、螺杆转速、挤出温度等)来提高挤出系统的稳定性和产品质量。

在聚乙烯(PE)粉-石蜡油共混过程中,调节混炼工艺条件如喂料量、螺杆转速和挤出温度是非常重要的。大部分文献报道喂料量和螺杆转速对聚合物共混过程的影响都是基于对物料在挤出机机筒中停留时间长短的影响。但实际上,在改变喂料量以及螺杆转速的同时,双螺杆挤出机中的螺杆填充率可能也发生了变化[1],对聚乙烯(PE)粉-石蜡油共混挤出时熔体压力波动产生很大影响。熔体压力波动是在熔体挤出中影响挤出系统稳定性和产品质量的一个重要因素,在隔膜生产制造时,若熔体压力波动数值超过正常范围,会引起熔体流动速率的严重波动,最终导致产品品质不均匀,甚至无法保证精密挤出以及连续性生产。所以系统研究熔体压力波动形成的原因以及如何调控熔体挤出过程中的熔体压力波动就显得非常重要。

本文主要通过调节喂料量和螺杆转速的设定值,考察双螺杆挤出机中的填充率对聚乙烯(PE)粉-石蜡油共混挤出熔体压力波动的影响。

1 挤出机中熔体压力波动的原因

物料熔体压力是由螺杆组合中螺纹元件提供的压力累加形成。在挤出机喂料口处的进料段,聚乙烯(PE)粉-石蜡油物料还未完全熔融塑化,相应位置的螺纹元件会给物料提供一个前进的推力,促使物料向出料口输送。当物料因高温完全熔融后变成了熔体时,熔体与挤出机螺杆、熔体与挤出机机筒之间的粘度差就是物料行进的推动力,由粘附作用前进。所以挤出机中熔体压力是进料段进料的传递推力和螺纹元件的推力共同作用形成的结果[2]。

另外,吴大鸣、李晓林、刘颖等[3]经过系统钻研提出了一种挤出机中熔体压力波动的理论,以波动频率为基础将熔体压力波动形式分类,并剖析了挤出机中各种熔体波动产生的缘由和影响。熔体压力波动既有规律性也有随机性,往往和喂料量、物料特性、挤出温度、螺杆转速、螺杆结构、填充率等条件有重要关系。

2 影响熔体压力波动的因素

由上述理论可知,在螺杆结构及物料配方已经固定的情况下,影响熔体压力波动的因素,主要有挤出温度、螺杆转速、喂料量和填充率。

2.1 挤出温度

基于原材料的物理化学特性,要求挤出机挤出温度不能超过设定温度±2 ℃。温度的波动会使挤出机中熔融后的物料粘度发生变化,进而造成熔体压力的不稳定。温度降低使熔体粘度增大,挤出机出料不畅,造成前端挤出机构负载过大,同时熔体压力增大;温度升高使熔体粘度减小,挤出机出料速率变快,造成挤出机构负载变小,同时熔体压力减小。挤出温度每波动l ℃会造成挤出机中熔体的压力波动达3%左右,所以对于控温方式和控温精度的选择非常重要[3]。

2.2 螺杆转速

螺杆转速和熔体压力的数值大小有直接关系。当设定的螺杆转速数值升高时,熔体压力波动成正比。同时受挤出机传动方式的制约使螺杆转速本身产生一定的波动,从而造成熔体的压力波动。

2.3 喂料量

挤出机的喂料方式有两种,分别是饱和式喂料和饥饿式喂料。本文实验过程中采用的是饥饿式喂料,即在正常塑化挤出时,喂料量是比挤出机的当前理论产能小,使得挤出机螺杆与机筒之间的空隙不被物料完全填充的一种喂料方式。喂料量的波动直接反应了挤出机螺杆与机筒之间的空隙中存料量的波动,就会造成熔体压力的波动。

2.4 填充率

挤出机在稳态运行条件下,沿螺杆轴向方向实际停留的物料的体积称为有效体积,螺杆和挤出机内筒壁之间的空间称为自由体积,填充率就是有效体积与自由体积之间的比值。确定最优的螺杆填充率,与原材料的性能、混炼工艺(其中包括挤出温度、喂料量、螺杆转速等)、螺杆的组合结构以及螺纹元件尺寸等诸多因素有关。季薇芸[4]通过研究提出与填充率强相关的因素是喂料量和螺杆转速,只要喂料量与螺杆转速比值恒定,不管喂料量以及螺杆转速的数值如何设定,挤出机螺杆的平均填充程度为定值,即螺杆填充率为定值。

喂料量和螺杆转速变化会引起熔体压力波动的变化,即填充率数值的大小会直接影响熔体压力波动,甚至会影响到单位时间内的挤出产量和物料熔融塑化的效果。填充达到一定值时会发生喘振现象,严重时将导致设备运转异常而停机。

3 熔体压力波动控制及精密挤出

由于挤出机中熔体压力波动的问题,聚乙烯(PE)粉-石蜡油共混挤出时往往出现产品质量不均匀,出料速度波动大、厚度一致性差等现象,对挤出生产的产品质量和连续稳定性有不利影响,所以对熔体压力波动进行控制并实现精密挤出越来越受重视。实现精密挤出,不仅能够通过控制熔体的流率使产品均匀稳定,同时还能减小波动并减少原料的浪费,提高原料投入产出比。要实现精密挤出,需要相关辅助挤出装置和自动化控制系统的支持,这对辅助挤出装置和控制系统都有着很高的技术要求[5]。

3.1 辅助挤出装置-熔体泵

熔体泵是齿轮泵的一种,泵体内有一定的容积,其工作原理是通过主动齿轮与从动齿轮的装配啮合使熔体泵内有效容积发生变化,来达到挤出熔体的目的。平稳转动的齿轮可以保证泵出口的熔体流量相对稳定,并尽量降低挤出工艺条件波动带来的影响,特别适合输送高粘度熔体。其结构如图1所示,被安置在挤出机出口之后、模具之前。

图1 熔体泵示意图Figure 1 Schematic diagram of the melt pump

熔体齿轮泵可通过控制泵体内齿轮的转动速度来实现调控熔体压力以及熔体流动速率的目的,同时齿轮的剪切作用和挤压作用可将熔体进一步混炼。理论上,当熔体与齿轮不存在打滑现象且齿轮转速不变时,熔体泵的输送速率稳定不变。应用熔体齿轮泵会极大地提高挤出机的稳定性,能够有效过滤大部分熔体压力波动。

江波、李云铃等[6]对于熔体泵的研究结果表明,熔体泵中熔体压力的波动与所输送熔体的粘度成反比,即熔体泵输送高粘度熔体的稳定性要高于输送低粘度熔体的稳定性。熔体泵装置有入口临界压力,熔体泵入口临界压力由齿轮的规格、装配啮合尺寸和齿轮转速决定。当熔体泵的入口压力比固有的临界压力小时,熔体不能充满齿轮泵,否则容易导致熔体泵失去稳定熔体压力的作用。通过提高挤出机螺杆转速,加快熔体流入熔体泵的速率以提高熔体泵入口压力,或降低熔体泵齿轮的转速使齿轮泵入口临界压力减小,达到稳定熔体压力的目的。在实际生产过程中,为了保证产品的厚度一致性,往往不采取改变齿轮转速的方式来调整熔体压力的波动。

3.2 控制系统

挤出控制系统主要有开环控制与闭环控制两种。开环控制指的是不将控制的结果作为反馈信号来影响当前控制的方式,决定了其控制方式简单易行,控制结果瞬间实现,不接受反馈信号自动变更。

与开环控制方式相比,闭环控制方式主要将控制结果作为反馈信号与设定值进行比较,来修正系统的输出参数。通过挤出机压力闭环控制系统调整相关PID参数,可使挤出机熔体压力稳定。当挤出机工艺条件改变时,如果控制结果不满足设定值,挤出机熔体压力就不能达到稳态,波动的范围较大,挤出系统就会自主调整,从而达到新的平衡态,波动范围逐渐缩小至熔体压力的稳定波动状态。

4 实验

4.1 原材料

将聚乙烯(PE)粉和石蜡油按照一定比例提前混好,再按技术要求加入助剂,利用搅拌机搅拌均匀,完成聚乙烯(PE)粉-石蜡油预混操作。

4.2 主要设备

同向啮合双螺杆挤出流延机一台。通过采用熔体泵输送熔体作为稳定熔体压力的手段,同时结合闭环控制系统收集反馈信号来实现调控压力的目标。

4.3 挤出工艺流程

根据实验用原材料的熔融特性,设定挤出机各段机筒的温度,待机筒温度稳定后,在挤出机中加入洗车料,在40~60 r/min螺杆转速的工艺条件下,进行洗车。洗车30 min左右,观察挤出料的状态符合技术要求时,加入此试验用的原材料进行熔融挤出,及时收集实验数据及样品。

4.4 实验及结果

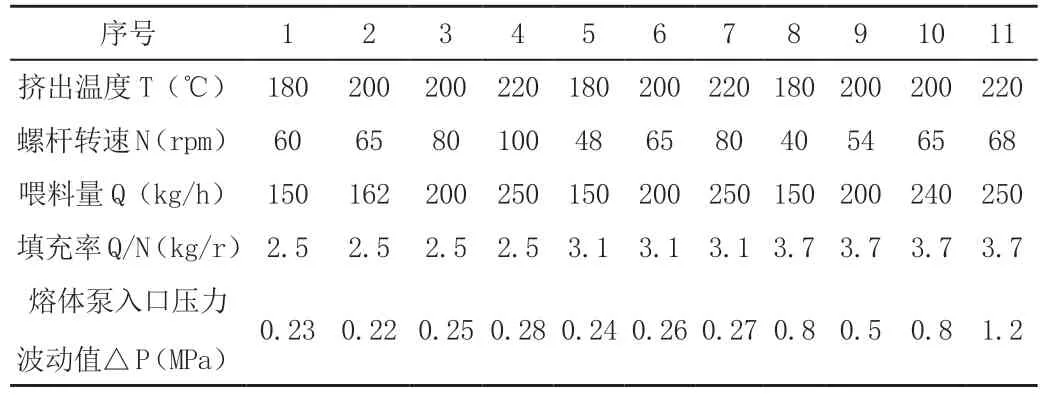

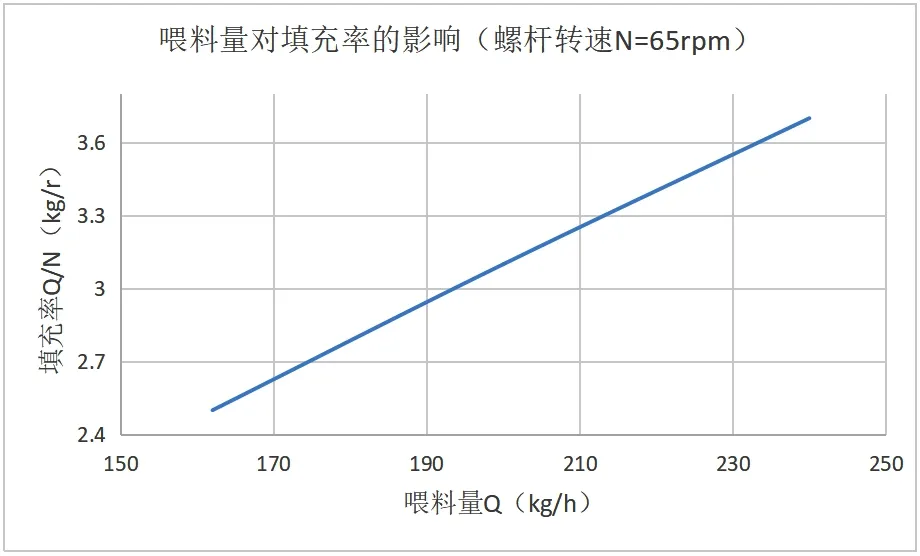

实验的混炼工艺条件(喂料量、螺杆转速、挤出温度、填充率等)及结果(熔体泵入口压力波动值)如表1所示。

表1 混炼挤出工艺条件及结果Table 1 Process conditions and results of mixing and extrusion

5 试验结果讨论

5.1 螺杆转速对填充率的影响

根据实验数据,取喂料量设定值为200 kg/h时,得知螺杆转速与填充率的关系曲线如图2所示。

图2 螺杆转速与填充率的关系Figure 2 Relationship between screw speed and filling rate

由图2可知,当机筒挤出温度及喂料量一定时,当挤出机的螺杆转速N增加时,填充率在一定范围内是下降趋势。

5.2 喂料量对填充率的影响

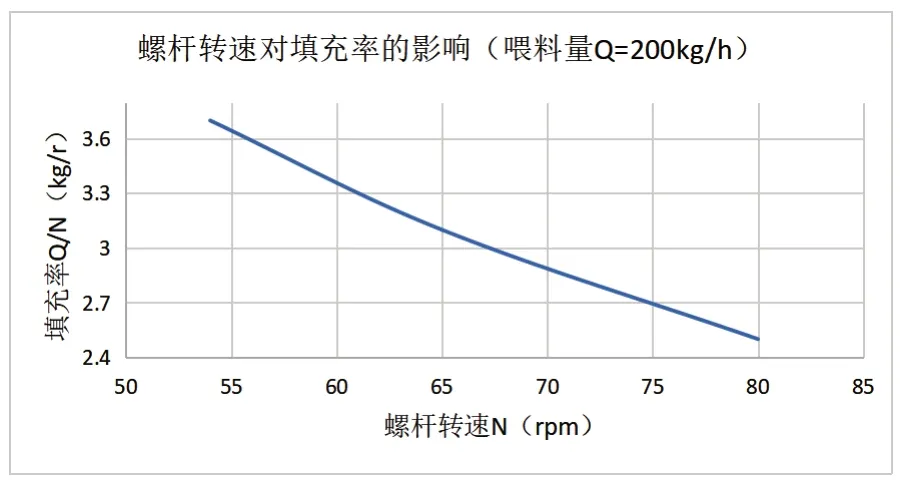

根据实验数据,取螺杆转速为65 rpm时,得知喂料量与填充率的关系如图3所示。

图3 喂料量与填充率的关系Figure 3 The relationship between feeding amount and filling rate

由图3可知,当机筒挤出温度及螺杆转速设定值不变时,随着挤出机喂料量Q的增加,填充率在一定范围内是上升趋势。理论上,当喂料量接近某一值时,填充率趋向于一个最大数值,喂料方式由饥饿式喂料转为饱和式喂料。这说明当原材料选定之后,挤出工艺条件中的各参数面临着最佳参数设定的问题。当挤出温度及螺杆转速数值不变时,喂料量Q的增加超过一定限度,使得挤出机螺杆中的填充率超过该工艺条件所对应的最大允许值,原材料的塑化质量有变差的可能,并且有可能导致挤出机主螺杆电机的实际负载功率超过其额定功率值而导致挤出系统出现异常停机。

5.3 填充率对熔体压力波动的影响

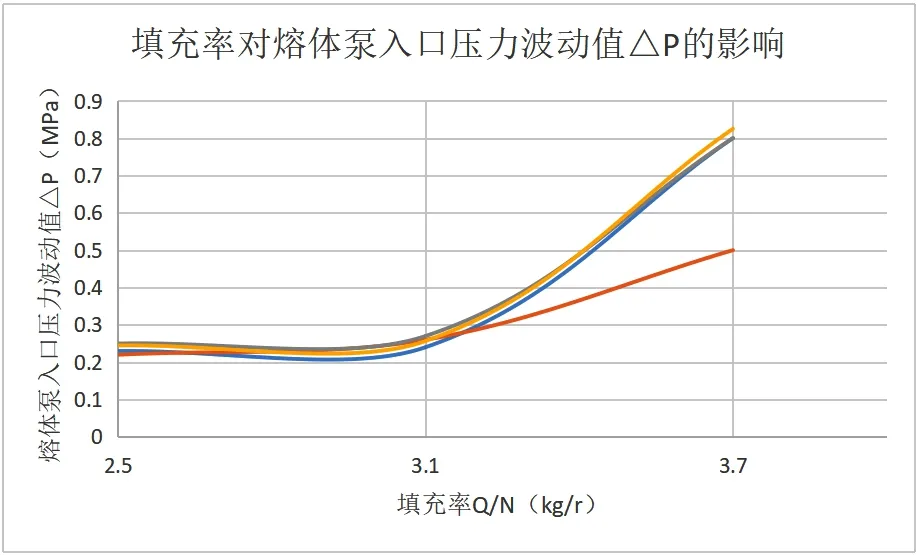

根据实验数据,得知填充率与熔体压力波动△P的关系如图4所示。

图4 填充率与熔体泵入口压力波动的关系Figure 4 Relationship between filling rate and pressure fluctuation of melt pump inlet

由图4可知,随着挤出机螺杆填充率Q/N的增加,熔体泵入口压力波动值△P在一定范围内是趋于稳定的,当填充率Q/N超过合理数值以后,是上升趋势,熔体泵入口压力波动增大。

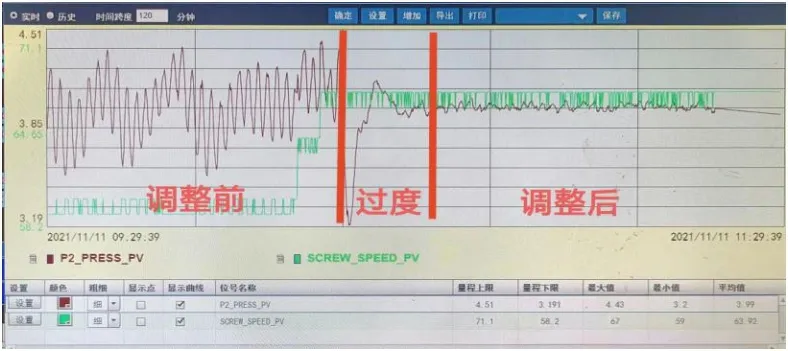

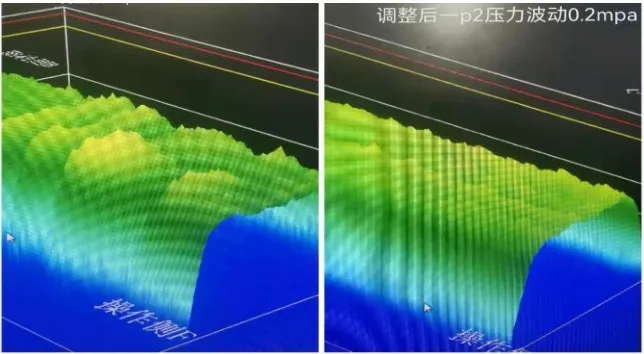

已知实验所用挤出机Q/N数值最大不能超过4 kg/r,结合实验的数据分析得知,挤出机螺杆填充率Q/N设定的合理性是关键,且Q/N应该设定在最大数值的80%左右,即Q/N=3.2 kg/r左右时,能够保证高效且熔体泵入口熔体压力相对稳定的挤出。为了保证生产效率以及熔融塑化的效果,填充率不能设置得太低。通过验证,将填充率Q/N由3.7 kg/r调整为3.2 kg/r时,熔体泵入口熔体压力波动极差由1.2 MPa降低至0.3 MPa以内,保证熔体泵以相对稳定的压力和流量输送物料,提高挤出系统稳定性和隔膜产品纵向厚度一致性,如图5~图6所示。

图5 改善前后挤出机熔体泵入口压力波动图Figure 5 The graph of the inlet pressure fluctuation of the melt pump of the extruder before and after the improvement

图6 改善前后厚片厚度波动图Figure 6 Thickness fluctuation diagram of thick sheet before and after improvement

需要注意的是,必须在调整其中一个因素时,另一个因素也要根据螺杆填充率Q/N数值的合理性做出相应的调整,才能保证熔体泵以稳定的熔体压力和体积流率挤出物料,从而提高挤出系统的稳定性和产品的质量。

6 结论

研究双螺杆挤出机中的螺杆填充率对聚乙烯(PE)粉-石蜡油共混挤出熔体压力波动的影响具有非常重要的意义。熔体压力波动和喂料量、物料特性、挤出温度、螺杆转速、螺杆结构、填充率等因素有重要关系。通过结合混炼工艺及螺杆填充率对熔体泵入口熔体压力波动问题的研究,在保证螺杆转速剪切力满足共混物料中组分分散剪切作用的同时,彻底解决了熔体泵入口熔体压力波动大的问题,同时还能保证挤出机以稳定的压力和流量挤出物料,有利于提高挤出系统的稳定性和产品的质量。

长远来看,本研究成果还能用于其他聚合物混炼挤出系统稳定性和产品质量的优化,有助于降低装备功耗、提升生产效率以及产品的质量。