某商用车I型推力杆有限元分析

2022-11-22王静贺艳辉张建周中华

王静 贺艳辉 张建 周中华

1.重庆工商职业学院 重庆市 400052 2.重庆阿尔特汽车研究院有限公司 重庆市 400026

3.上海美诺福科技有限公司 上海市 201900 4.中海油田服务股份有限公司 河北省廊坊市 065200

重型商用车的后悬架大多采用推力杆来传递车辆行驶过程中受到的纵向及侧向的作用力,使用条件恶劣或结构设计不当会导致其使用寿命缩短,存在安全隐患。本文以某重型商用车的I型推力杆进行有限元分析,验证该推力杆模型的强度性能。

1 I型推力杆故障模式及占比

重型商用车因载重、驾驶习惯、路况等因素,使推力杆故障率高,通过对售后检修中推力杆故障问题统计知,失效模式表现主要是橡胶实体问题和杆身断裂的故障率最高。初步分析,型商用车行驶过程中,推力杆会受到不规则的纵向力、侧向力导致弹性或轻微塑性变形,在三种特殊工况下(加速、 制动、转弯),此时推力杆承受的制动力、驱动力或横摆力力矩超过橡胶衬套能承受的最大力,I型推力杆失效。另外,杆身发生断裂失效主要是由于设计之初强度考虑不足或材料选择不当,无法承受巨大的交变载荷,进而导致疲劳断裂[1]。

2 I型推力杆有限元分析

2.1 I型推力杆结构

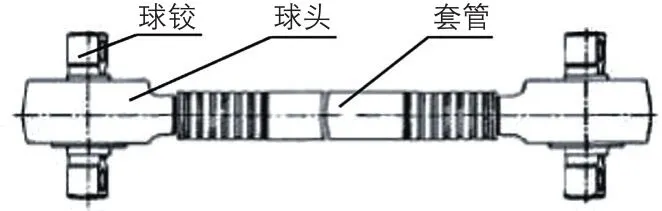

对于I型导向杆而言,主要由一根套管、两个球头、两个球铰组成,球铰一般由 两侧端盖、橡胶体、塑料层以及球铰芯轴等五部分硫化在一起,从而构成球铰总成,然后通过压装工艺将两端球铰总成分别装配在两端球头中,最后再通过热铆接工艺将球头与套管连接到一起,这样就形成了推力导向杆总成,其结构示意图如图1所示。

图1 I型导向杆的结构示意图

2.2 完整模型有限元分析

(1)模型建立

为保证有限元分析的网格质量和计算结果的收敛性利用有限元分析软件进行分析的步骤如下:建立几何模型和有限元模型。将其导入 HyperMesh 软件中清理后划分网格,检查相邻零件的节点是否有重合问题;分析载荷情况并建立、添加;设置约束条件;输出有效文件;在ABAQUS 软件中求解计算后分析结果。

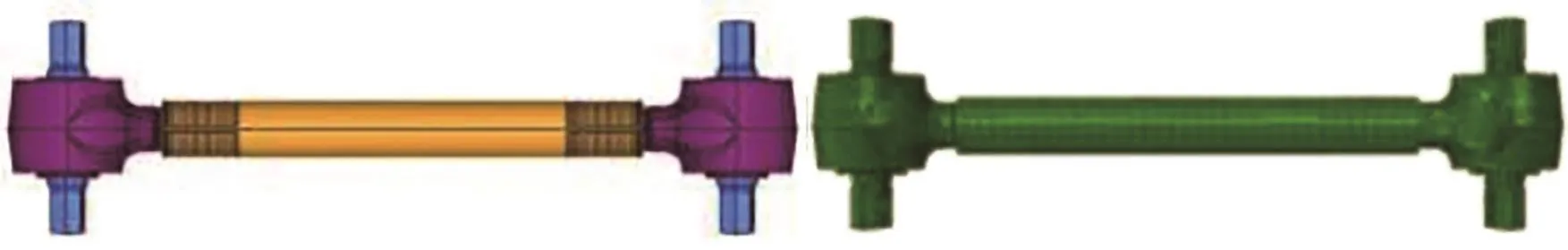

网格处理时要充分考虑被分析主体的结构、受力方式,连接方式等因素,推力杆橡胶层的应力状态影响较大的零件(如橡胶层、端盖等)均划分为六面体单元,能一定程度提高计算精度和缩短计算时间,因此将套管以及球头上与套管接触的部位划分为六面体单元。考虑到推力杆中的结构,球铰是通过芯轴、橡胶和两个外端盖硫化形成一个整体,而且套管与球头之间是通过热铆接连接在一起的,因此,在网格划分过程中需用某部分单元做重合处理。故运用密度较大的C3D4和C3D8R单元模拟金属球头和球铰芯轴,C3D8R单元模拟金属套管,C3D8H单元模拟橡胶单元[2]。最终建立的推力杆有限元网格模型如图2所示。

图2 推力杆有限元模型

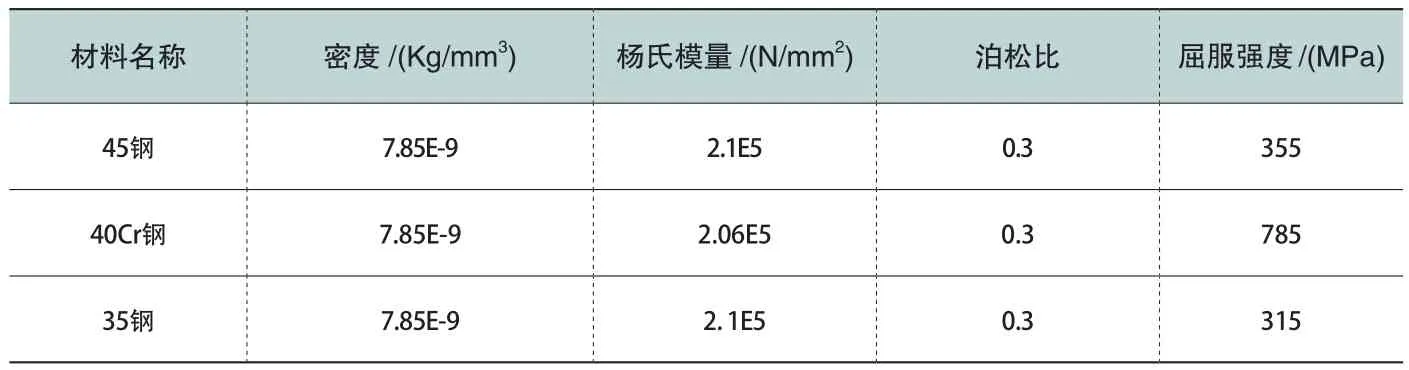

最后将处理完整的有限元模型导入到ABAQUS 中定义各零件的材料参数,经查阅可知推力杆的球头采用的是45钢、套管采用的是35钢,球铰芯轴采用的是40Cr钢,材料参数如表1所示。

表1 材料参数

(2)约束及载荷条件设置

约束及载荷条件需分析载体的接触面或点的相对接触,以确定绑定关系和耦合约束。此处,在左端球铰中心及右端球铰中心处分别定义基础参考点,在推力杆一端球销柄部施加固定约束,约束角度15°;另一端施加与汽车行驶方向夹角进行约束和加载方便对其进行约束及加载,不同载荷和行驶工况时角度有2°-5°的角度差,基准角度为15°。确定载荷时数据较多,此处选择严峻工况下最大载荷值对I型推力杆进行分析计算。

(3)推力杆有限元仿真结果分析

1)I型推力杆结果

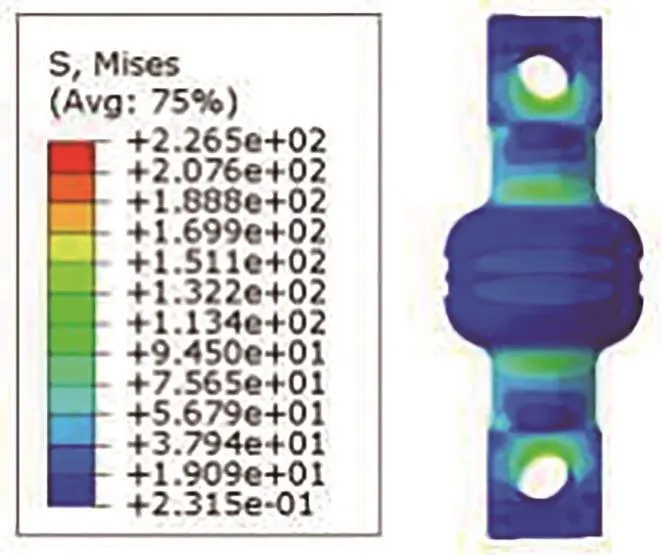

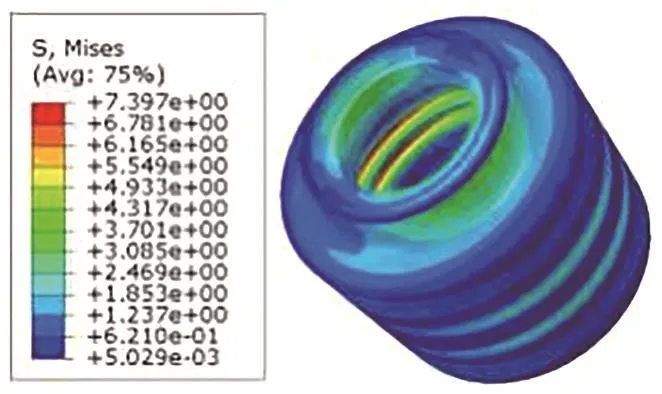

采用Von Mises准则得到结构的应力(当量应力),I型推力杆套管、球头、球铰 芯轴应力结果如图3至图6所示。从图中可以看出,套管的最大应力为175MPa,位于与球头端部接触区域;球头的最大应力为122.7MPa,位于与套管端部接触区域;球铰芯轴的最大应力为226.5MPa,位于螺栓孔安装部位;橡胶的最大应力值为7.397MPa,位于其内表面上与球铰芯轴相接触区域。

图3 I型推力杆套管应力结果

图4 I型推力杆球头应力结果

图5 I型推力杆球铰芯轴应力结果

图6 I型推力杆橡胶应力结果

计算后与标准对比,推力杆的各部件的最大应力值均未超过其屈服极限,完整模型下的有限元分析能满足相应的强度条件,即仿真分析表明从结构设计和材料选择上,该商用车I型推力杆满足使用条件。

2.3 简化模型有限元分析

(1)简化依据

目前有限元分析在网格处理时需要大量的时间处理,对网格划分工作人员的划分技术要求高,效率低。此处在上述完整建立有限元模型的基础上进行简化处理,主要对橡胶部分进行简化,验证简化后的分析结果与实际分析结果的误差是否大,从而为后续分析人员提供简化思路,提升模拟仿真的效率。橡胶和球铰芯轴在工艺上是通过硫化连接在一起的,此处的接触用模拟仿真的网格替代时,两类网格接触面的节点时重复的,另外橡胶与球头也是接触关系,同样网格节点也是重合的,增加了网格划分的难度。故,此处不考虑橡胶实体,也不考虑其实际的接触关系,将橡胶部分用非线性衬套进行模拟,其他部件的网格划分、约束条件和加载条件均不变。根据实际安装情况及装配关系,在球铰芯轴外表面与球头内表面分别创建耦合约束。

(2)约束及载荷条件设置

与前文一致,在左端球铰中心及右端球铰中心处分别定义基础参考点,在推力杆一端球销柄部施加约束,约束角度15°,且为固定约束;另一端施加与汽车行驶方向夹角进行约束和加载方便对其进行约束及加载,不同载荷和行驶工况时角度有2°-5°的角度差,基准角度为15°,载荷仍然选用最大载荷的一组进行加载。

(3)推力杆有限元仿真结果分析

1)I型推力杆结果

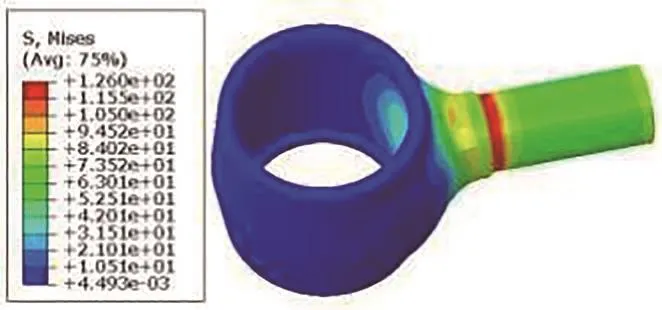

采用Von Mises准则得到结构的应力(当量应力),推力杆整体结构、套管、球头、球铰芯轴应力结果如图7至图9所示。从图中可以看出,套管的最大应力为186.5MPa,位于与球头端部接触区域;球头的最大应力为126MPa,位于与套管端部接触区域;球铰芯轴的最大应力为245.1MPa,位于螺栓孔安装部位。

图7 I型推力杆杆身应力结果

图8 I型推力杆的球头应力结果

图9 I型推力杆的球铰芯轴应力结果

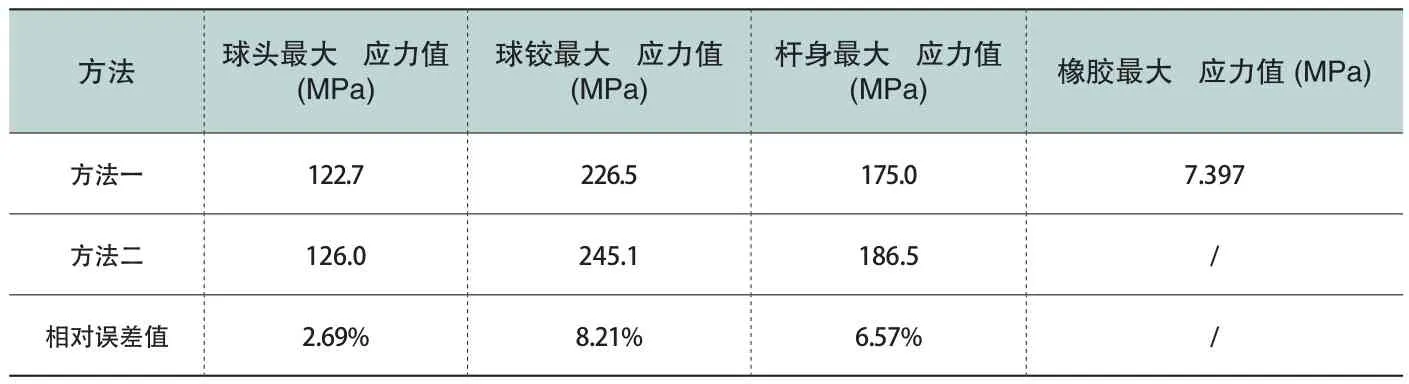

2.4 结果分析

现将两种方法分析得到的最大应力结果进行整理如表2所示,由表可以看出,采用第二种方法计算得到的应力结果比第一种要偏大一些,最大误差值为8.21%,说明采用第二种方法计算所得结果较为保守,在推力杆的前期开发阶段,重点是其危险区域以及极限承载能力,只需计算结果能够反映其破坏趋势即可,因此,该简化模型可以用于简化推力杆的分析。

表2 I型推力杆应力结果对比

3 结论

(1)I型推力杆的各部件的最大应力值均未超过其屈服极限,能满足相应的强度条件。

(2)简化模型的各应力结果均比完整模型略大一些,在工程允许的误差范围内,故而可以使用该方法简化推力杆的结构分析。为类似研究提供理论支持。