铝基复合材料转向节的结构设计和性能分析

2022-11-22姜子敬林少辉杨磊李振兴郭秋彦郑琪

姜子敬 林少辉 杨磊 李振兴 郭秋彦 郑琪

吉利汽车研究院(宁波)有限公司 浙江省宁波市 315336

1 前言

汽车电动化、智能化时代人们对车辆的安全、操作稳定性和驾驶乐趣的要求越来越高。车身和底盘结构作为汽车安全保障的承载结构目前仍以金属材料为主。但随着电动车提升续航对整车轻量化需求的日益迫切,各大主机厂纷纷引入轻质金属材料研发。铝合金相比于钢强度较低,在汽车底盘结构的应用受限,而在铝合金中加入耐磨的陶瓷颗粒,形成新型的铝基复合材料,则具有优异的力学性能和耐磨性能。并且新型铝基复合材料的导热率与铝合金相当,具有良好的散热性能。同时,陶瓷颗粒增强的铝基复合材料具有良好的刚性,可以通过组分的优化设计实现满足汽车不同使用工况要求的性能。[1]铝基复合材料代替钢等传统汽车材料,用于底盘、车身结构等关键零件,特别是高强度运动零件,对减小整车质量、降低转动惯量、降低整车簧下质量,提高续航里程,实现更优异的操纵性能等都具有非常积极的作用,在汽车领域有广泛的应用前景。

颗粒增强铝基复合材料结合了陶瓷颗粒硬度高、刚度高和铝合金密度低、塑性高的优点,使其具有增强颗粒和铝合金基体两种材料优越特性的结合,综合性能较传统铝合金材料大幅提升,呈现出高比强度、高比刚度和高比模量。[2]铝基复合材料的制备方法主要有外加颗粒制法和原位自生颗粒增强制法。外加颗粒法是传统的增强铝基材料制备方法,首先通过机械破损的方法得到陶瓷增强颗粒,然后通过搅拌铸造或挤压铸造的方法获得金属基复合材料。[3]此种方法是依靠陶瓷颗粒和铝合金材料的物理结合,通常称为陶铝。和传统的外加颗粒法不同,原位自生颗粒增强复合材料中的增强颗粒并不是将预先制备好的陶瓷颗粒通过物理结合的方法引入到铝熔体中,而是通过高温熔盐经化学合成反应在铝熔体中自发生成。[4]在陶瓷增强颗粒反应生成的同时,铝基复合材料的制备也同步完成。原位自生颗粒增强复合材料由于增强体颗粒在熔体内直接反应生成,界面相容性和结合性良好,从而保证了铝基复合材料良好的综合性能。[7]此种铝基增强复合材料的性能远优于普通的铝合金材料,先前主要应用于航空、航天和军工领域,当前随着材料技术和汽车行业的发展,陶瓷增强铝基复合材料已逐步扩展在汽车底盘件应用。本文选用了一种通过原位自生颗粒增强方法制备的陶瓷增强铝基复合材料应用于汽车的转向节,进行结构设计和性能分析。

2 铝基复合材料转向节结构设计

2.1 设计思路

汽车转向节是连接汽车方向盘与前轮轴的部件,并且与减震器相连。转向节的功能主要有以下3部分:1)与前轮轴相连接,承担前轮轴传递的力和力矩;2)承担汽车转向功能的转动部件;3)吸收汽车行进过程中的震荡。汽车转向节是汽车部件中应力最为集中、最为复杂的零件,直接关系到汽车的安全性能。[5]因此,汽车转向节的设计要求严苛,性能测试项目多且周期长。

本研究主要以实现轻量化为目的,研究将铝基复合材料应用于汽车转向节的结构设计和性能表现。在改变制动系统中转向节装配关系的基础上,通过结构设计创新、铝基增强复合材料应用、先进的挤压铸造工艺研究,开发出以新型铝合金复合材料代替铸铁且满足性能的轻量化转向节。在现代轿车中主流的悬挂系统为麦弗逊独立悬挂式,一般用在轿车前轮。转向节主要与减震器、控制臂、制动卡钳和转向横拉杆相连,其位置如图1。

2.2 材料和工艺确定

本研究选用一种市场成熟的陶瓷颗粒增强铝基复合材料,此材料与铸铁性能对比如表1。由铝基复合材料和铸铁材料的性能对比可以看出,两者在伸长率和屈服强度方面差异不大,但从轻量化角度可以实现以铝基复合材料代替铸铁达到同等性能水平。

表1 铝基复合材料与铸铁材料性能对比

挤压铸造是一种金属液在机械力作用下结晶凝固的先进成型技术。在压力作用下,金属液在整个凝固过程中与模具紧密接触,增加金属液的热传递系数及冷却率,组织更加细小,获得的制品表面粗糙度低,尺寸精度高,同时压力提高制品的密度,机械性能提高。压力在凝固过程中为补缩提供动力,大大减小制品中的缩孔缩松以及气孔等缺陷。挤压铸造制品还可进行焊接及热处理。间接挤压铸造靠浇注系统将压力传递给制品,易成型复杂形状的制品。因此,本研究选用挤压铸造工艺进行铝基复合材料转向节的成型工艺。

2.3 结构设计

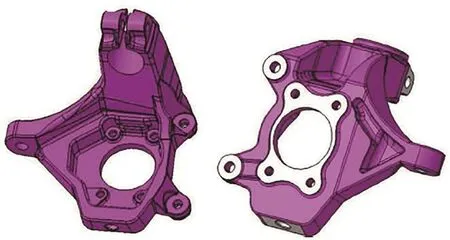

铝基复合材料转向节与原方案铸铁转向节所有硬点一样,装配关系一致,各工况满足原铸铁转向节一样的要求。通过对铸铁转向节与各装配关系的分析,以装配关系作为参考,在装配关系不变的情况下,初步设计转向节的配合部位结构。图2为转向节与配合件连接位置设计。

图2 转向节与连接点位置结构设计

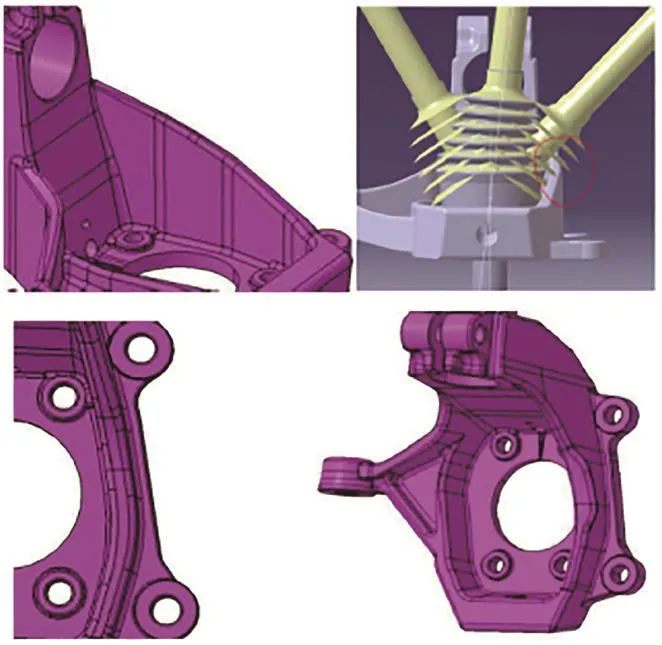

根据挤压铸造工艺成型要求与受力情况分析完善转向节的结构,相关部位连接,结合挤压铸造特殊性,对零件结构进行优化形成初版结构数据。

对初版结构进行初步强度校核分析,发现减震器套筒部位较为薄弱,此位置校核最大应力高于材料的屈服强度,容易发生断裂,因此必须对此处结构进行优化设计。优化方案为:(1)增加此位置壁厚,使其可承载更大应力;(2)在此位置增加一个横拉筋,分担应力;(3)加大过渡圆角,使应力得到分散传递;(4)在转向节后侧增加一个加强筋,使应力分散。对上述几个方案进行设计并强度校核分析,分析结果表明方案(4)可有效分散此位置的应力集中,满足转向节所有工况的要求。

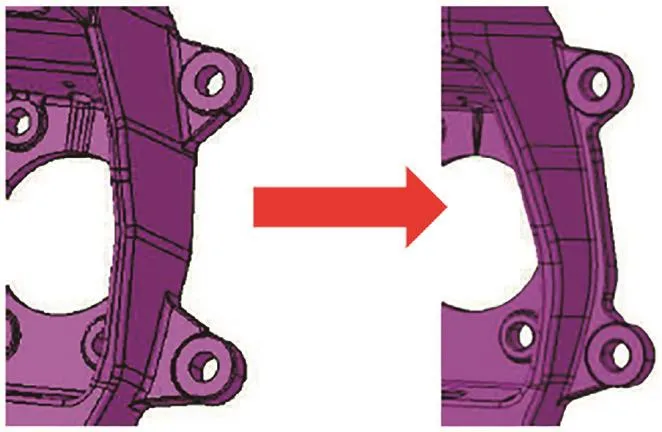

转向节与卡钳配合面的结构设计优化如图3。转向节与制动卡钳装配面的两处加强筋进行设计变更,改善局部位置应力过于集中的现象。制动卡钳处强度过大,对其安装面再设计,以减小产品重量,此零件产品重量1.76kg。但由于制动卡钳与转向节装配后存在强度不足风险,可将上下两耳加关联强筋,增强其强度。

图3 铝基复合材料转向节初版数据

图4 铝基复合材料转向节与卡钳配合面结构设计优化

为提升安全性,对侧拉筋处加强处理,但加强筋高度增高后发生与传动轴干涉问题。为增强侧筋强度与整体强度,对侧筋的薄厚进行调整,增大强度。铝基复合材料转向节加强筋设计和终版数据如图5,此零件重量为1.838kg。

图5 铝基复合材料转向节加强筋设计和终版数据

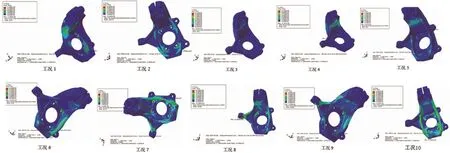

3 铝基复合材料转向节强度校核分析

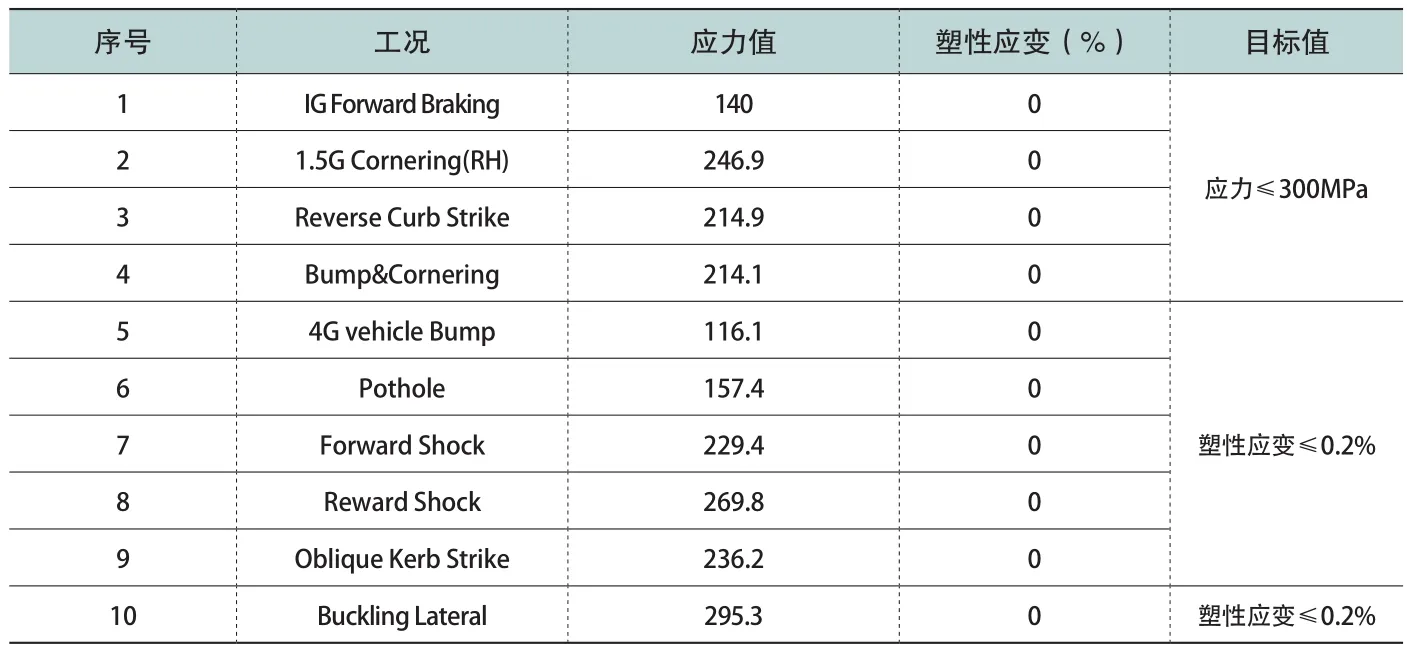

根据车型前悬架动力学载荷情况,建立转向节CAE有限元模型,分析工况1-11强度性能。由图6、表2转向节使用工况强度校核仿真分析结果可以看出,铝基复合材料转向节各强度工况下最大应力均未超出材料屈服强度300MPa,满足强度要求。各工况下塑性应变均小于0.2%,满足变形要求。最终铝基复合材料的重量1.838kg,相比于铸铁结构2.8kg,减重35%,轻量化效果显著。

图6 转向节使用工况强度CAE分析结果

表2 铝基复合材料转向节各工况校核结果

4 结论

陶瓷增强铝基复合材料具有优异的力学性能和耐磨性能,可作为新型的轻量化复合材料应用于汽车领域,尤其是工况复杂的高强度动态零部件。本文从设计思路、材料和工艺确定方面综合考量,进行了铝基复合材料的结构设计和性能仿真分析,可满足铸铁转向节同等的工况性能要求,并且实现35%的轻量化效果。