耐高温乳液稠化剂压裂液的制备及性能研究

2022-11-21王丽伟徐敏杰杨战伟

王丽伟,高 莹,徐敏杰,杨战伟,王 辽

(中国石油勘探开发研究院,北京 100083)

近年来,随着国内外页岩油气储层、致密油气储层等大规模开发,滑溜水技术得到长足发展[1-3]。早期的滑溜水技术主要采用胍胶作为降阻剂,但胍胶浓度较低时携带支撑剂能力有限,降阻率通常低于70%。目前滑溜水技术采用的降阻剂以聚丙烯酰胺类为主,有粉末状和乳液型2种类型。粉末状的聚丙烯酰胺便于储存和运输,合成工艺成熟,降阻率高[4],但粉末溶解速度较慢,容易发生溶胀不充分的现象,需要配备在线连续混配装置[5-6]。乳液降阻剂一般属于微米级,能够快速溶于水中,有W/O反相聚合物降阻剂和W/W分散聚合物降阻剂2种类型[7-11]。无论是粉末状还是乳液型降阻剂,携砂性能均较差,需要较高的泵注排量补偿,满足不了耐高温、高携砂性能的要求。

乳液稠化剂压裂液也被称为一体化压裂液、免配压裂液、一剂多能乳液聚合物压裂液等[12-14]。乳液稠化剂可以实现在线连续施工、直接加入混砂车、快速起黏,并具有良好的黏弹性。通过用量变化可实现从滑溜水到携砂液连续制备。有的乳液聚合物压裂液还需要添加交联剂实现更好的耐温耐剪切性能和携砂性能。乳液聚合物压裂液既不需要提前配液,也不需要连续混配车,大大降低施工作业成本,且可应用于多种油气藏,是未来的发展方向。

乳液聚合物压裂液耐温性能通常只有110 ℃,最高达140 ℃[15],满足不了深层油气藏的改造需求。为此,笔者研制了耐高温乳液稠化剂压裂液,最高耐温可达180 ℃,且具有良好的携砂性能。

1 实 验

1.1 材料与仪器

丙烯酰胺(AM)、2-丙烯酰胺-2-甲基丙磺酸(AMPS)、甲基丙烯酸酯、丙烯酸十八酯、白油、聚乙二醇醚、Span80、过硫酸铵、亚硫酸氢钠、氢氧化钠,分析纯,国药集团化学试剂有限公司。

RS6000流变仪,德国赛默飞;ZNN-D6六速旋转黏度计,青岛海通达专用仪器有限公司;高温高压静态滤失仪,美国OFI;恒温干燥箱,上海理涛自动化科技有限公司;VSA2000B吴茵混调器,北京探矿工程研究所;S4800扫描电镜,日立公司;冷冻转移装置ALTO2500,GATAN公司;岩心流动实验仪,中国石油大学(华东)。

1.2 乳液稠化剂FA16的合成

设计思路:根据乳液稠化剂性能要求,在聚丙烯酰胺分子上引入丙烯酸酯提高抗盐性能;引入疏水单体提高溶解性能;加入双烯基单体,提高乳液耐温性能;加入白油、Span80、聚乙二醇醚形成乳液,同时提高乳液稳定性、稠化剂黏弹性、降低表界面张力。

合成过程:首先制备水相和油相,水相主要由AM、AMPS、丙烯酸酯、双烯基单体、引发剂及链转移剂等组成;油相主要由白油、聚乙二醇醚、Span80和引发剂组成。然后保持一定温度,将水相缓慢加入到油相中,同时通入保护剂,反应1 h,得到反相乳液聚合物,即耐高温自交联乳液稠化剂FA16。

1.3 耐高温乳液稠化剂压裂液的制备

量取500 mL清水倒入混调器,在搅拌下,用注射器量取一定量的乳液稠化剂,快速加入水中,搅拌1 min,取出备用。

1.4 性能评价方法

评价实验按照SY/T 5107—2016《水基压裂液性能评价方法》进行测试。

对于低于120 ℃储层,使用的乳液稠化剂为FA16-1型,稠化剂中不含交联剂组分;对于120~180 ℃储层,使用的乳液稠化剂为FA16-2型,稠化剂中含交联剂组分,可满足耐中高温的需求。

2 耐高温乳液稠化剂压裂液的性能评价

2.1 溶解性及耐温性

表1是不同含量乳液稠化剂压裂液黏度。由表1可知,在30 s时,黏度达到最高黏度的90%以上,远低于标准中粉末类降阻剂连续混配滑溜水的溶解时间(小于5 min)。说明FA16具有良好的溶解性能,无须连续混配装置,可满足压裂施工即配即用的要求。

表1 不同含量乳液稠化剂压裂液黏度

乳液稠化剂压裂液耐温性能见图1和图2。当乳液稠化剂质量分数低于0.2%时,可作为滑溜水使用;0.6%~1.0%时,可作为90~120 ℃携砂液使用;1.0%~1.5%时,可作为120~180 ℃携砂液使用。由图2可知,在120 ℃以上时,乳液稠化剂中含有双烯基组分,黏度的大幅升高可受温度控制,实现温控交联,降低施工摩阻。

图1 乳液稠化剂压裂液耐温耐剪切曲线

图2 乳液稠化剂压裂液耐温耐剪切曲线

2.2 微观结构

图3为压裂液微观形貌。

图3 乳液稠化剂压裂液微观结构

从图3可以看出,当乳液稠化剂质量分数为0.1%时,可以观察到大部分都是水,没有形成网状结构,该浓度下可作为滑溜水使用,携砂性能有限,需要大排量注入弥补携砂不足的问题。当质量分数为0.6%时,可观测到明显的网状结构,具有较好的黏弹性能,可作为携砂液使用,不再受排量的限制,但耐温性能有限;当质量分数为1.2%时,乳液稠化剂含有双烯基组分,由冷冻扫描电镜图片可见类似支架结构连接聚丙烯酰胺的网状结构,使其在温度和剪切的双重作用下具有更好的耐温和携砂性能,满足压裂液耐高温的需求。

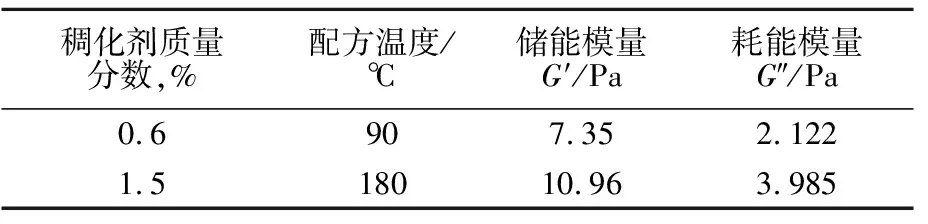

2.3 黏弹性及携砂性能

所制备乳液稠化剂压裂液不仅具有表面活性剂压裂液的黏弹性特点,还兼具交联压裂液的耐高温优势,具有更好的黏弹性和携砂性能,见表2。由表2可知,乳液稠化剂压裂液具有更强的储能模量和耗能模量。在0.6%乳液稠化剂中,加入体积分数30%的中密度陶粒进行支撑剂沉降实验,在室温或90 ℃条件下,30 min后未见明显沉降。

表2 乳液稠化剂压裂液黏弹性参数(20 ℃)及支撑剂悬浮性能

2.4 低伤害性能

乳液稠化剂是聚丙烯酰胺和表面活性剂的特殊缔合物。与植物胶压裂液相比,采用过硫酸铵彻底破胶后,黏度低于3 mPa·s,残渣含量仅为18~42 mg/L,有利于降低残渣及水不溶物对储层的伤害。实验测得岩心在滑溜水伤害前后的伤害率为6.98%,岩心在破胶液伤害前后的伤害率为13.56%,伤害率均低于15%,对储层伤害较小。针对180 ℃压裂液配方,开展了压裂液滤失性能测试,见表3。由表3可见,压裂液滤失系数在10-4数量级,滤失量较小,滤失伤害较低。

表3 压裂液的滤失性能

2.5 现场应用情况

2021年,应用该压裂液技术在某油田进行5口井先导性实验,温度90~170 ℃。采用了低浓度滑溜水+高浓度携砂液变浓度连续施工,施工排量7~12 m3/min,前置液采用滑溜水,段塞、连续加砂阶段采用高浓度携砂液,乳液稠化剂质量分数0.1%~1.5%,通过改变泵注排量,实现了滑溜水到胶液的无障碍转换。施工成功率100%,支撑剂为70/100目石英砂+30/50陶粒,支撑剂体积分数5%~30%。压后放喷返排液黏度低于3 mPa·s,压后产量与邻井对比提高30%,储层改造效果良好。

3 结 论

a.针对目前非常规、深层、页岩油气等储层的大规模开发,研发的耐高温乳液稠化剂压裂液不仅实现了在线免配、降本增效的目的,还能够满足耐高温高携砂的压裂液性能。

b.耐高温免配压裂液在质量分数为0.1%~0.2%时,可以作为滑溜水使用;在质量分数为0.6%~1.5%时,可作为90~180 ℃携砂液使用。该体系具有添加剂种类少、使用方便、高黏弹性、耐高温、低摩阻及低伤害等特点。现场应用增产效果显著,满足目前大规模体积改造工艺的要求。

c.耐高温乳液稠化剂属于微米级液体,作为压裂液在油田中的初步应用展现出诸多优势,是压裂液技术的发展方向。