硫酸法钛白行业废酸浓缩处理技术优化及应用

2022-11-21贺同强曲顺利

贺同强,曲顺利

(中海油石化工程有限公司,山东济南 250100)

在现代工业生产中各种酸的使用量非常大,使用过程中不可避免会产生废硫酸、废硝酸、废盐酸等,这些废酸的浓度较高,但达不到重新利用的标准。如何处理这些废酸,是行业内比较棘手的问题[1]。文章以硫酸法钛白行业内产生的含硫酸废水为例,研究了处理该含酸废水浓缩的主要方式,并在前期试验及流程模拟的基础上开发了二段真空浓缩技术工艺,分析了装置设计时应注意的关键问题。

钛白粉是一种重要的无机化工产品,国内的生产工艺分为硫酸法和氯化法,由于“三废污染”相对严重,硫酸法钛白粉工艺虽然在新的“产业结构调整指导目录”中已被列为限制类,但目前国内仍有超过80%的产能使用高污染的硫酸法。伴随硫酸法钛白产业,其废酸的处理一直是行业关注的一个重大问题。

在硫酸法钛白粉生产工艺中,含酸废水的产生量为8 t/t钛白~10 t/t钛白,其中不仅含有20%以上的硫酸,还含有TiO2和多种硫酸盐[2],处理难度较大,处理费用也较高。部分企业直接用石灰石中和后排放,生产的钛白石膏不仅杂质含量多,粘度大,综合利用效率低[3],而且这些石膏的存放占地也很大,造成新的环境污染[4]。随着环保压力的增大,这些废酸的处理和回收利用不仅仅是装置经济性的问题,更是制约企业发展的一个重要的技术瓶颈。

目前,在钛白行业内将废酸进行浓缩后回用是应用最为广泛的处理方式,其浓缩回用的方法主要有浸没燃烧和真空浓缩两种工艺。浸没燃烧工艺是将废酸直接喷入燃烧室内,利用高温气体进行直接加热废酸,带走水分,将废酸进行浓缩。但是由于钛白粉生产装置产生的废酸中含有大量的硫酸盐、钛白粉等杂质,浓缩过程中会有大量杂质析出,导致废酸不能够浓缩到较高的浓度,而且还存在严重的设备腐蚀问题[5]。

1 国内外主要的浓缩技术

废酸浓缩技术主要有四级蒸发浓缩法和两步法废酸浓缩法。

1.1 四级蒸发浓缩技术

四级蒸发浓缩的主要流程是先将废酸进行预处理分离其中的氧化钛,预处理合格的稀酸送入预热器用二次蒸汽预热,然后进入一效蒸发器用饱和蒸汽浓缩,再进入二效蒸发用一效的乏汽蒸发,继而进入三段蒸发继续用饱和蒸汽浓缩,四段蒸发用三段的乏汽。

四级浓缩法浓缩后废酸浓度可大于80%,但能耗高,导致吨酸成本偏高,同时,酸浓度增加增大了设备选材的难度,运行过程中增加了维修成本。利用强制循环泵加快废酸在管道和设备内的流速,特别是在换热管内的流速,减少因浓缩而产生的硫酸亚铁在换热管内的结晶,进而减少换热管堵塞的几率,延长连续运行时间[6]。

1.2 两步法废酸浓缩技术

两步法废酸浓缩工艺由南通三圣科技有限公司开发,该工艺由尾气浓缩和蒸汽浓缩两步组成,首先利用转窑尾气高温余热进行废硫酸预浓缩,将浓度浓缩到28%~30%,同时分离出其中夹带的固体钛白粉,再对浓缩后的废酸进行3段蒸汽浓缩。该工艺充分利用了转窑尾气的热量,同时减少用于喷淋降温的新鲜水用量,节约了水资源,降低了能耗[7]。

1.3 其他废酸浓缩技术

除了以上工艺技术外,文献还报道了一种“热管技术”,利用转窑尾气热量浓缩废酸,将20%的废酸浓缩至65%,冷却分离后,浓缩后的废酸返回钛白装置回用[8],但未见该方法的工业化应用。

此外,有报道采用纳滤膜对废酸进行处理[9],除去钛白废酸中 Fe2+,纳滤产水的 Fe2+的浓度降低至140 mg/L以下,硫酸的综合回收率约为48%,回收的酸作为硫磺制酸的吸收酸使用,此方法工艺流程简单,装置能耗较低,但未见大规模应用报道。

综合分析以上废酸浓缩技术,四级蒸发浓缩技术具有废酸浓缩程度高,但能耗和维护费用较高,两步法废酸浓缩技术虽然废酸浓缩程度略低,但具有能耗低、操作方便、对设备腐蚀轻、建设投资小等特点,在钛白粉生产行业中应用较多。文章在试验的基础上,通过模拟研究优化工艺流程,开发了二段真空浓缩技术,并进行了工业化应用。

2 二段真空浓缩技术

目前废酸浓缩装置有二级浓缩(浓缩后酸浓度为50%以上)和四级浓缩(浓缩后酸浓度大于80%),虽然四级浓缩后酸浓度增加,其能耗高,导致吨酸成本偏高,同时,酸浓度增加增大了设备选材的难度,运行过程中增加了维修成本。因此,开发二级浓缩技术,将浓缩酸浓度控制在50%~60%,不仅满足了钛白装置配酸的需求,还能够降低吨酸成本和设备维护成本。

为开发二段真空浓缩技术,某钛白粉厂利用该厂自产的废酸(废酸的组成见表1)进行了小试,采用的小试工艺是将废酸直接进行二段真空浓缩,然后将废酸冷却降温,分离后析出的硫酸亚铁结晶后,废酸浓度可浓缩至接近50%。

表1 废酸溶液组成Tab.1 Composition of waste acid solution

在该次小试基础上,对二段真空浓缩技术进行了进一步工业化开发,增加了废酸预处理工艺,优化了小试的工艺流程和工艺操作条件,编制了配套10万t/a钛白粉的废酸浓缩装置工艺设计包,并依据该工艺包完成了工业装置的建设,该浓缩装置与采用常规两步法浓缩技术相比,具有能耗低、检修维护周期长的特点。

在技术开发过程中,利用PRO/II工艺流程模拟软件进行模拟计算,通过搭建模型、合理选择相关热力学方程,得到建议的工艺参数,进而指导浓缩工艺的开发及优化,同时也可为现有装置的操作调整提供依据。

2.1 废酸浓缩工艺设备

该工艺由废酸预处理、真空浓缩、废酸后处理三部分组成,预处理主要设备有沉降池、专用过滤器、进料泵等,真空浓缩主要设备有预热器、一效加热器、一效蒸发器、一效强制循环泵、二效加热器、二效蒸发器、二效强制循环泵、冷凝器等,废酸后处理主要设备有熟化槽、压滤机等。

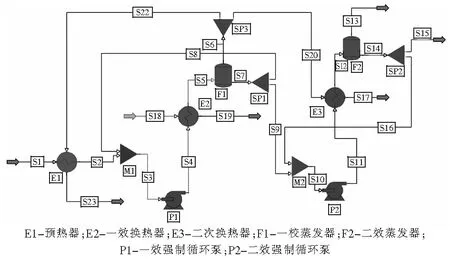

2.2 工艺流程简述

(1)废酸首先进入平流沉降池进行沉降,初步除去不溶性杂质,然后经过专用的过滤器,过滤掉TiO2等难溶性杂质,过滤后的废酸进入浓缩工段进行浓缩。

(2)预处理后首先通过预热器预热加热,然后经一效强制循环泵送至一效加热器中,换热后进入一效蒸发器进行闪蒸,闪蒸出的蒸汽作为预热器和二效加热器的热源对废酸进行加热,一效蒸发器的溢流废酸通过二效强制循环泵送至二效加热器进行加热,加热后进入二效蒸发器在真空下进行闪蒸,抽出的蒸汽经在冷凝器中冷凝,冷凝液经板式换热器冷却后返回冷凝器,冷凝器中的气相接抽真空装置,液相设置溢流口,排出冷凝后的凝液。

(3)二效浓缩后的废酸利用位差流至熟化槽进行冷却,经过两级熟化冷却后,析出硫酸亚铁杂质。熟化冷却后的废酸经压滤机进行压滤,得到浓度大于55%的硫酸,可到钛白装置作为配酸回用。

工艺流程简图见图1。

图1 废酸浓缩工艺流程简图Fig.1 Process flow diagram of waste acid concentration

3 PRO/II流程模拟优化设计

Simsci PRO/II 软件为石油化工行业广泛常用的流程模拟程序,为各设计院不可或缺的主要设计工具之一,在指导工业设计开发方面发挥出良好的作用。利用该软件,对废酸的二段真空浓缩工艺进行了流程模拟,以便于确定主要的工艺参数,用于指导工业装置设计。

3.1 模拟优化系统选择

废酸浓缩工艺涉及的物料有水、硫酸、硫酸亚铁、硫酸镁、硫酸锰等,物料形成了在溶剂完全解离的化工系统。由于这些化工物种的存在,在其它物理过程(如气化)发生的同时,每个单元过程中不断发生离解和缔合的过程,使系统的物理化学性质的计算变得更为复杂。这意味着反应平衡方程、电中性条件方程必须与物料平衡、能量平衡、气液相平衡等方程一起求解,用以计算所有物质在物流中的组成。

文章对该工艺流程的模拟选用电解质模块ELECTROLYTE,并借助OLI Systerm软件定义废酸的成分,生成相关的热力学数据模型。

3.2 物性数据准确性考察

在废酸浓缩模拟过程中,溶液的饱和蒸气压和硫酸亚铁在溶液中的溶解度是影响工艺模拟准确性的两个最大的因素,文章分别对这两个因素进行了考察。

(1)不同压力下硫酸溶液沸点。

以浓度为37.26%的硫酸为例,利用软件预测了硫酸溶液的不同压力下的沸点,与文献报道数值[10]对比结果见图2。

图2 硫酸溶液的不同压力下的沸点对比Fig.2 Comparison of boiling points of sulfuric acid solution under different pressures

从图2对比可以看出,软件模拟预测的沸点与文献报道的数值差异很小,两种误差小于5%,认为其模拟数值能够比较真实的反映实际工况。

(2)硫酸亚铁的溶解度。

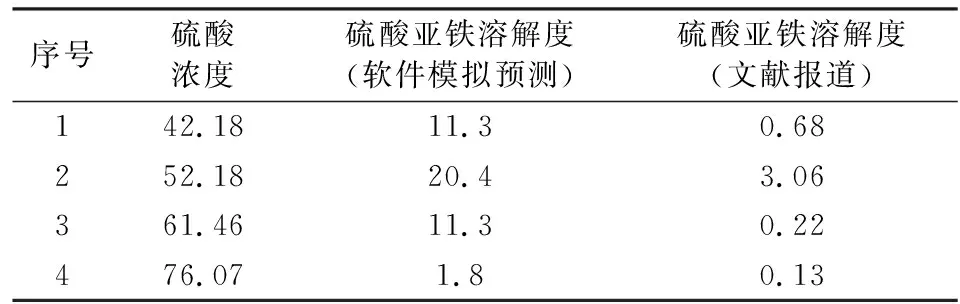

以60 ℃时硫酸—硫酸亚铁—水溶液为例,利用软件预测了进行溶解度预测,其结果见表2。

表2 硫酸—硫酸亚铁—水体系下FeSO4溶解度对比Tab.2 Solubility comparison of FeSO4 in sulfuric acid ferrous sulfate water system %

从表2对比可以看出,模拟预测的溶解度与文献报道的溶解度差异很大,在熟化分离部分不能采用软件数据库内的自带数据。文章参照文献数据,利用软件中的参数回归工具,对软件中的硫酸—硫酸亚铁—水的交互参数进行了修正,修正后的模拟结果与文献报道数据误差在5%以内,基本保证了模拟结果的准确性。

3.3 模型搭建

根据拟定的工艺物料流程,搭建了简化的PRO/II流程模拟模型见图3。

图3 PRO/II流程模型Fig.3 PRO/II process model

3.4 主要工艺参数计算

(1)蒸发压力的计算。

为了减少蒸汽消耗,应尽量降低蒸发器的蒸发压力,工业装置通常选用的水环真空泵的吸气压力能够达到-0.098 MPa(G),计算管路压力降时,由于气相的压力低,压力降小于进口压力的10%,计算时密度用气相的平均密度,可以参照等温流动的不可压缩流体计算公式、图标及一般的规定,按照工程经验,其误差在5%范围以内。

文章采用计算公式如下:

式中:Z1、Z2——分别为管道系统始端、终端的标高;u1、u2——分别为管道系统始端、终端的流体流速;u——为流体平均流速;ρ——为介质平均密度;L、Le——分别为管道的长度和阀门、管件等的当量长度;D——为管道内径。

经计算冷凝器处的压力为-0.093 MPa(G),二效蒸发器的操作压力约为-0.087 MPa(G),一效蒸发器操作压力约为-0.005 MPa(G)。

(2)强制循环量的确定。

为了保证浓缩后的硫酸浓度达到要求,在软件中使用“Controller”和“Calculator”模块,设定一效蒸发器和二效蒸发器内硫酸的闪蒸后的浓度,并充分利用二次蒸汽热量,经过迭代计算,确定一效蒸发段和二效蒸发段的强制循环量。

(3)熟化温度的确定。

在浓缩过程中,硫酸亚铁会以结晶的形式析出,根据硫酸—硫酸亚铁—水溶液体系图(图4)[11],在浓缩后的废酸体系下,温度在50 ℃左右时,硫酸亚铁的溶解度已小于1%,废酸中的绝大部分硫酸亚铁以FeSO4·H2O形式析出,废酸中的固含量已满足后续应用的要求,无需冷却到更低的温度,以节约循环冷却水的消耗量。

图4 H2SO4-FeSO4-H2O体系图Fig.4 Diagram of H2SO4-FeSO4-H2O System

3.5 通过模拟确定主要工艺参数

通过模拟研究,优化二效蒸发器的操作参数。与优化改造后实际运行条件对比,主要的工艺参数见表3。

表3 模拟结果对照表Tab.3 Comparison table of simulation result

从表3模拟结果及实际运行数据可以看出,在实际废酸处理量为28 t/h时,其一效换热器、二效换热器的温度、压力、循环流量等运行参数与模拟结果符合得较好,二者误差低于5%,表明可根据模拟结果指导工艺技术的开发。经过与小试参数的对比,可以看出,优化后的工艺能够将废酸的浓缩浓度提高5%~6%,提高了废酸的质量。

4 结论及建议

1)利用模拟软件对含酸废水浓缩进行工艺模拟,其主要工艺参数与实际运行数据的偏差较小,模拟结果能够指导废酸浓缩工艺的开发。

2)工程实践结果表明,增加废酸预处理工艺后,稀废酸中绝大部分不溶性的TiO2被过滤出来,从而在浓缩过程中有效地避免了TiO2在石墨换热管上的结垢,延长了设备检修冲洗周期,由7 d增加到15 d。

3)废酸经二效蒸发处理后的废酸浓度可达55.8%,达到了废酸回用要求,为废酸浓缩工艺优化提供依据。