基于MSJ工法立井钻井过深厚流沙层的应用研究

2022-11-19郭行运汪青仓刘全辉李翔宇

郭行运,汪青仓,刘全辉,李翔宇

(陕西延长石油榆林可可盖煤业有限公司,陕西 榆林 719000)

1 前言

陕西延长石油可可盖煤矿中央进、回风立井采用钻井法施工,井筒检查孔显示,井筒所处第四系层厚逾90 m,其中上部为风积沙+萨拉乌苏组松散砂层,厚度达61 m。钻井法临时锁口基础坐落在第四系松散砂层上,由于本地区松散砂层含泥量少、胶结性差,含水量大,在受力扰动失稳的情况下易形成流砂,钻孔可能发生塌孔风险,钻井施工前必须对松散砂层进行加固处理。为确保钻井的安全顺利施工,需要采取特殊工法对流沙层进行加固,经论证比较,决定采用MJS 高压旋喷咬合桩技术加固该深厚松散砂层。

可可盖煤矿隶属陕西延长石油矿业有限责任公司,井田位于榆横矿区北区,总面积179.42 km2,可采储量12.39 亿t,设计规模1 000 万t/年,配套建设同等规模选煤厂,服务年限88.5年。矿井采用斜井开拓,移交时全井田共布置5 条井筒,在西部工业场地内布置主斜井、副斜井,在中央风井场地布置中央进、回风立井,在北一风井场地布置北一回风立井。矿井正常涌水量 1 120 m3/h,最大涌水量1 350 m3/h,水文地质类型为复杂型。

中央进风立井、中央回风立井均采用钻井法施工,井筒设计垂深分别为513 m、517.5 m,井筒净直径均为6.0 m,钻孔直径8.5 m,采用泥浆护壁,泥浆比重1.18~1.27 g/cm3、黏度20~30 s、失水量≤20 mL/30 min、泥皮厚度≤2 mm。中央进风立井施工采用ZDZD/100 重型多用途全液压工程钻机,该机设计钻井深度650 m、钻井直径4~12 m、最大提升能力9 000 kN、动力头扭矩1 000 kN·m、装机功率960 kW、钻机重量340 t、转速0~12 r/min;中央回风立井施工采用AD130/1000 型全液压竖井钻机,该机设计钻井深度1 000 m、最大钻井直径13 m、最大提升能力7 000 kN、动力头扭矩600 kN·m、装机功率1 050 kW、钻机重量561 t、转速0~22 r/min。井壁在地面预制,井筒上部井壁采用钢筋混凝土,井筒深部井壁采用单层钢板+钢筋混凝土,混凝土强度等级C40~C70,壁厚600 mm。

2 工程地质及水文地质简述

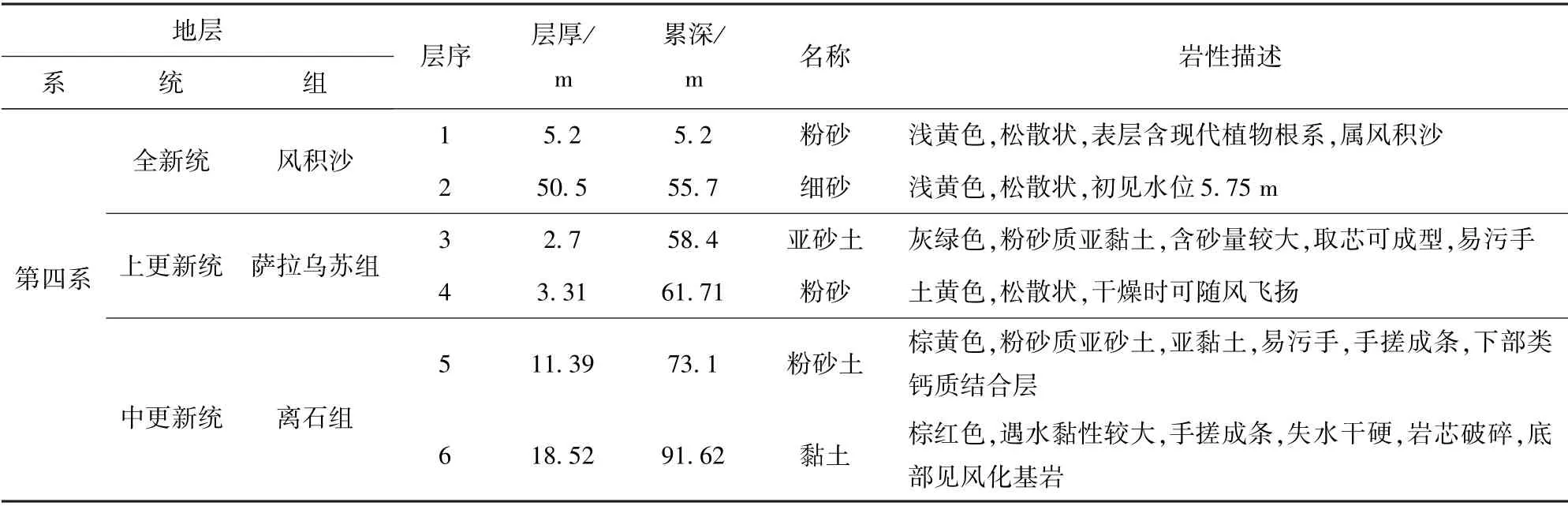

以中央回风立井为例,井筒检查孔地质报告显示,第四系厚度91.62 m,其中萨拉乌苏组以上松散砂层层厚61.71 m,含风积沙5.2 m、细砂50.5 m、亚砂土2.7 m、粉砂3.31 m。砂层结构松散,工业场地内全区分布,粒径以0.5~0.075 mm 颗粒为主,岩性主要为中细砂,属于松散~中密状态、不良级配的均匀砂,自然坡角为39.3°(水上)、28.5°(水下)。地下水位5.75 m,井筒涌水量321 m3/d,含水层富水性中等,透水性能良好。砂层下是第四系离石组黄土层,厚度29.91 m,该地层岩性为棕黄色粉砂土、黏土,遇水黏性较大,易污手,手搓可成条,下部为类钙质结核层,底部见风化洛河组基岩。具体见表1。

表1 中央回风立井地质柱状图第四系地层统计表

3 MJS 高压旋喷工艺简介

3.1 工艺原理及应用范围

MJS 高压旋喷桩工法(Metro Jet System)又称全方位高压喷射工法[1],是从综合角度出发,将浆液加压输送、喷射、地层切割、混合、强制排浆、集中泥浆这一系列工序作为监控对象,是一种能进行水平地基加固和垂直360°全方位三维地基加固的施工方法,对于周边环境及地基扰动影响微小,能实施大深度地基加固及水面下的施工。

MJS 高压旋喷桩工法在传统高压喷射注浆工艺的基础上,采用独特的多孔旋喷管和前端造成装置,实现了孔内强制排浆和地下压力监测,并通过调整强制排浆量来控制地内压力,从而大幅度减少对环境的影响,而地下压力的动态调整也进一步保证了成桩直径。

MJS 高压旋喷咬合桩施工技术即将MJS 高压旋喷桩之间按一定的间距布置[2],使桩与桩之间的外缘有一定尺寸的交集,保证两桩接茬处有足够的咬合尺寸,使之联成一道密闭的屏障。目前,MJS 高压旋喷咬合桩技术已广泛应用于地铁、地下停车场、深基坑的围墙加固及涌水处理施工中。

3.2 工艺流程

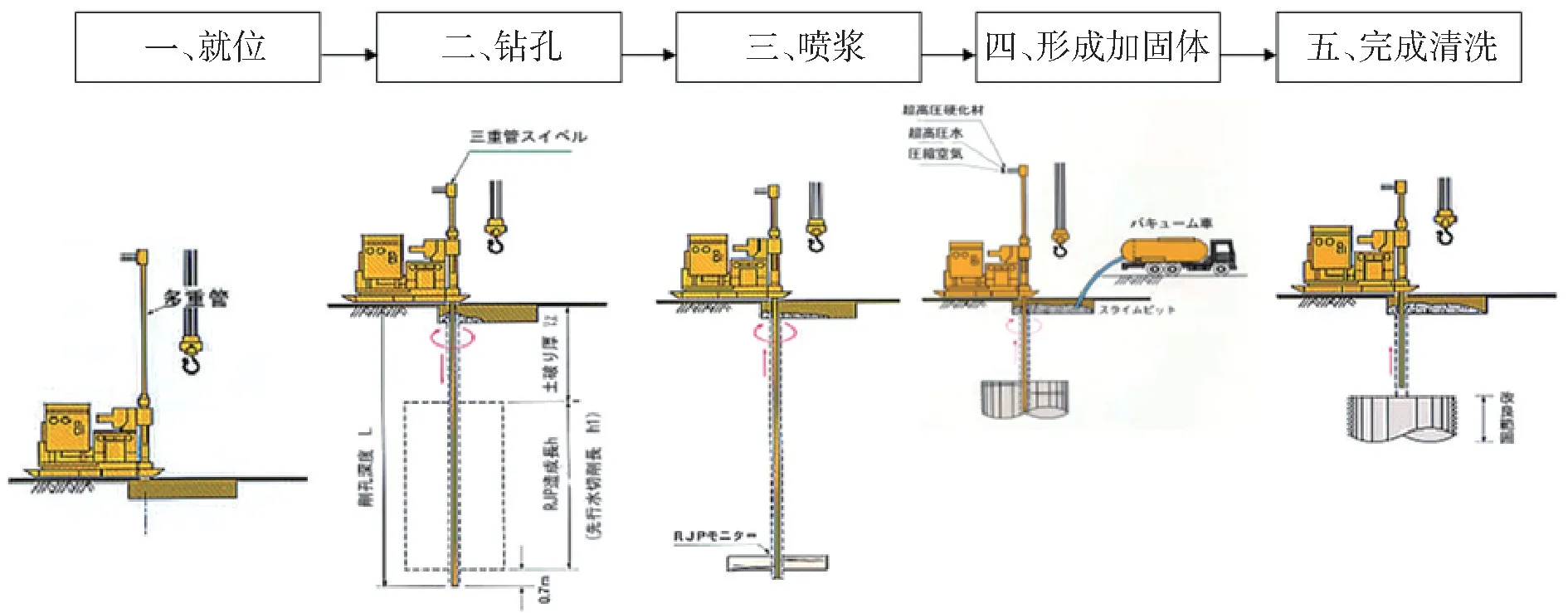

MJS 高压旋喷工艺流程如图1所示。

图1 施工工艺流程图

4 施工方案

4.1 施工设备配套选型

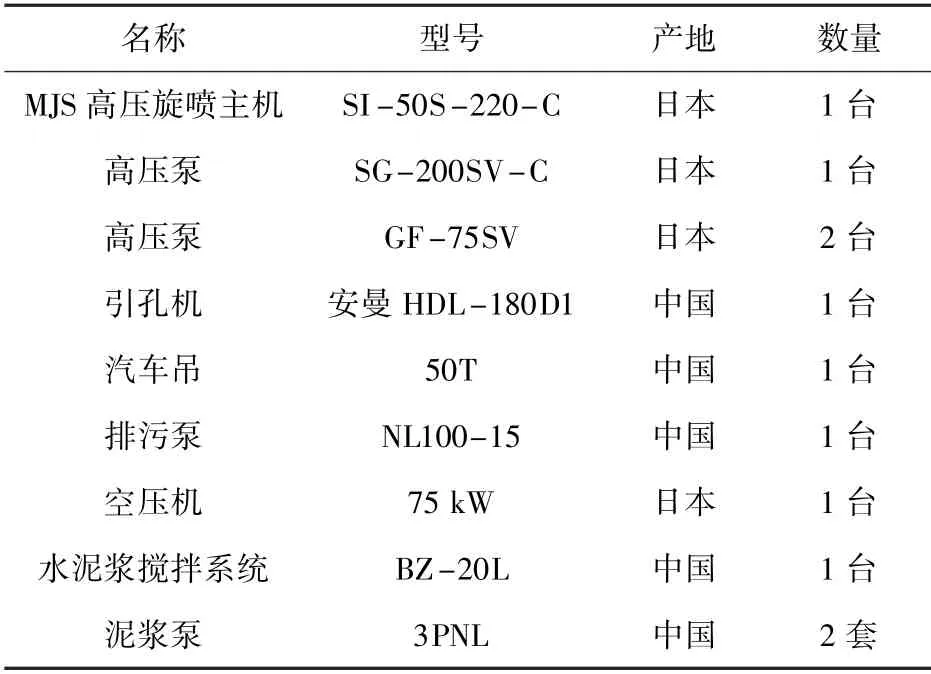

拟投入1 台套MJS 高压旋喷主机、1 台引孔机、1 台汽车吊机、2 台泥浆泵及其他配套设备等。具体见表2。

表2 MJS 高压旋喷施工设备配套选型

4.2 施工参数设计

4.2.1 技术参数的确定

经专家论证,井口钻井设备载重应力及扰动干扰随着地层的深入而逐渐发散消失,当松散层加固深度超过钻井直径3 倍以上时,锁口处地层集中应力基本消除。设计MJS 旋喷咬合桩帷幕内径9.2 m,外径12.2 m;单桩深度30.0 m,直径1 500 mm,@988 mm,桩间咬合512 mm,搭接宽度1 129 mm,数量34 根;引孔直径300 mm,引孔深度31 m。

桩身设计强度不低于1.5 MPa,采用P.O42.5普通硅酸盐水泥,水灰比1∶1,水泥浆液压力40 MPa,空气压力0.8~1 MPa;浆液流量85~100 L/min,空气流量1.0~2.0 m3/min,水流量50~75 L/min,水泥掺入量750 kg/m3,全圆喷射。具体参数根据试桩情况可做调整。主要技术参数见表3。

表3 主要技术参数统计

4.2.2 技术参数验算

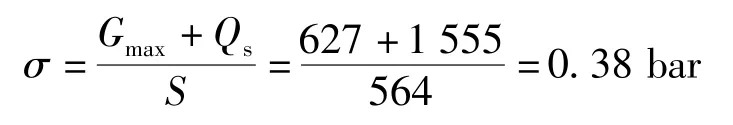

按锁口本身及设备载荷计算锁口压力,按长圆管环向稳定临界压力验算。

式中,σ为锁口压力,bar;Gmax为钻机加钻台平车的重量,t;Qs为锁口自重,t;S为锁口盘的水平承载面积,m2。

式中,qlj为水泥旋喷桩帷幕环向稳定临界压力,bar;E为旋喷桩砼体弹性模量,取3 ×105Pa;I为圆环截面惯性矩,m4;μ为砼体泊松比,取0.02;R为旋喷桩帷幕内半径,m;d为旋喷桩帷幕内直径,m;D为旋喷桩帷幕外直径,m;

经计算,qlj=4.9 bar,qlj>σ,MJS 旋喷咬合桩帷幕环向承载力富余。

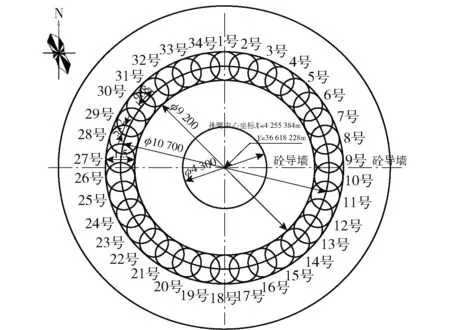

4.3 施工顺序

采用引孔机按顺序依次施工注浆引孔,随后采用MJS 高压旋喷机依次进行旋喷桩的施工。MJS 高压旋喷桩施工过程中必须具有强制排泥功能,相邻桩体在强制排泥的时候,上一根桩水泥需满足终凝时间条件(24 小时)。为保证MJS 桩施工质量,采取跳桩施工方案,桩位施工顺序如图2所示:1 号→9 号→18 号→27 号→2 号→10 号→19 号→28 号→3 号→11 号→20 号→29 号→4 号→12 号→21 号→30 号→5 号→13 号→22 号→31 号→6 号→14 号→23 号→32 号→7 号→15 号→24 号→33 号→8 号→16 号→25 号→34 号→17 号→26 号。

图2 桩位施工顺序图

5 MJS 高压旋喷快速施工技术

5.1 桩位放样

施工前用全站仪测定旋喷桩施工的控制点,即井筒中心,根据桩位布置图,用钢尺和测线实地布设桩位,并用方木定位,一桩一标识,保证桩孔中心位置偏差不大于50 mm。

5.2 导墙施工

旋喷桩施工前需进行导墙施工,导墙能为MJS施工机具提供作业平台,同时起到钻孔定位和导向的作用[3]。导墙设计为素混凝土结构,混凝土强度等级C30,浇筑厚度0.4 m,外圈直径17.1 m,内圈直径4.3 m,中心位置预留宽1.5 m 的导向槽,MJS 旋喷桩圈直径10.7 m。导墙结构如图3所示。

图3 导墙结构图

5.3 试桩

为确定现场施工参数,验证实际旋喷后的咬合效果,检查旋喷后地层的抗压强度,需在正式旋喷施工前进行试桩,然后根据试桩情况调整施工参数,达到松散层最佳加固效果。

试桩布设位置在进风立井锁口西侧20 m 处。试桩3 根,直径1 500 mm,长度30.0 m,桩间距988 mm,咬合512 mm;引孔直径300 mm、深度31 m。跳打施工,先施工两侧的2 根,再施工中间的1 根。

试桩完成后,经对试桩开挖及咬合部分钻孔取芯检验,各项加固指标符合设计值。

5.4 引孔施工

采用1 台国产安曼HDL-180D1 型引孔机造孔,配备多孔钻杆、三叶钻头[4],引孔直径300 mm,保证引孔口径大于旋喷管外径100~200 mm、终孔深度大于开喷深度1.0 m;采用泥浆护壁,泥浆比重1.1~1.2 g/cm3。

造孔每钻进5 m 用水平尺测量机身水平和立轴垂直1 次,保证引孔垂直度偏差不大于1/300。

5.5 MJS 高压旋喷桩施工

采用1 台SI-50S-220-C 型日本产MJS 高压旋喷桩机配合专用φ142 mm 多孔旋喷注浆管施工旋喷桩。采用360°摆喷施工,水泥浆液压力40 MPa,浆液流量85~100 L/min,倒吸水压力0~20 MPa,旋喷管提升速度不大于55 mm/min。施工过程中,通过各种控制措施,保证桩身位置误差不大于50 mm,成桩直径不小于设计直径[5]。

施工步骤:对接旋喷管和钻头→旋喷管下放→校零、设定参数→孔底喷射→提升喷射→逐节拆除旋喷管→冲洗旋喷管→单孔喷射完毕。

为保证桩底部的施工质量,孔底喷射时,首先用清水向上喷射1 000 mm,压力20 MPa,喷射时间5 min,然后把清水切换成水泥浆,旋喷管重新下放到孔底后开始向上正常喷射施工。

5.6 旋喷机移位

旋喷提升到设计桩顶标高时停止旋喷,将旋喷管提出孔口,清洗设备、注浆泵及输浆管路,然后将旋喷机移位,依次循环,直至将全部旋喷桩施工完毕[6]。

6 技术经济效果

6.1 主要技术经济指标

MJS 高压旋喷咬合桩施工采用两班12 h 工作制,每班6 人,中央进、回风立井各布置1 台引孔机和1 台旋喷机施工,单井耗用水泥约1 580 t,平均每桩46.5 t,单井费用约300 万元。中央进风立井旋喷桩2021年5月6日开工、5月29日旋喷完毕,中央回风立井旋喷桩2021年5月7日开工、5月30日旋喷完毕;中央进、回风立井各施工旋喷桩34 根,施工工期均为23 d,每台MJS 高压旋喷机平均日成桩1.5 根,达到了快速加固松散层的目的。而据测算,采用冻结法或深孔预注浆加固松散层,工期约需6 个月、3 个月,单井费用约需1 000 万元、800 万元。

6.2 质量检测结果及应用效果

1) 质量检测结果

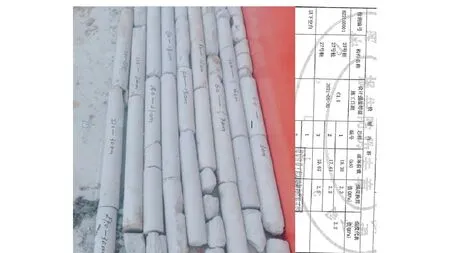

采用文登GJ-150S 型钻机+113 mm 钻头+108 mm 岩芯管,选择旋喷桩加固圈内28 d 旋喷桩样品全深取芯,经检测,岩芯完整[7],单抽抗压强度平均达2.2 MPa 以上,具体如图4所示,符合设计预期要求。

图4 旋喷桩钻芯取样检测结果

2)应用效果

中央进风立井第四系松散层厚85.1 m,其中萨拉乌苏组以上流砂层厚61.11 m,井筒于8月6日正式开钻,8月14日钻进至萨拉乌苏组底界,平均日进尺7.67 m;中央回风立井第四系松散层厚91.62 m,其中萨拉乌苏组以上流砂层厚61.71 m,井筒于7月12日正式开钻,7月21日钻进至萨拉乌苏组底界,平均日进尺7.05 m。经超声波测井,井筒偏斜度为零,泥皮厚度2 mm,井壁无坍塌现象。

7 施工中需注意的几个问题

(1)引孔成孔质量直接决定了高压旋喷桩施工质量,必须保证引孔中心与桩位中心误差小于50 mm,垂直度误差小于1/300。

(2)旋喷应自下而上连续进行,确保后台水泥的连续供应。若旋喷管不能一次提升完成,则两次旋喷注浆的搭接长度至少应保持200 mm 以上,以保证固结体的整体性和连接质量要求[8],防止断桩。

(3)每一孔的高压旋喷注浆完成后,应及时清洗多孔旋喷管和输浆管路,防止因清洗不及时使浆液在输浆管路中凝结沉淀,堵塞输浆管路和喷嘴,影响下一桩的施工。

8 结论

(1)可可盖煤矿立井井筒采用钻井法施工,实现了全机械破岩、打井不下井本质安全。施工过程中遇到的深厚流沙层通过引用MJS 高压旋喷桩技术已得到有效解决,且技术经济成本有着显著的优势。

(2)煤矿建设工程是一项综合技术,应结合国内外最新科技发展成果来推动本行业技术进步。因此,跨界技术合作是一个有效途径。