机器视觉在皮革收缩温度测定仪中位移测量的应用研究

2022-11-19亢洁卢晓杰宁铎

亢洁,卢晓杰,宁铎

(陕西科技大学电气与控制工程学院,陕西西安710021)

引言

收缩温度(shrinkage temperature,以下简称Ts)是评定以胶原纤维为特征的有机材料的一个主要性能指标,以皮革为例,具体指皮革在湿热环境中收缩形变对应的最低温度[1],通常还与鞣制工艺有关。我们通过皮革试样在恒速升温加热的(水或甘油)介质中开始收缩时介质的温度确定其可加工性,判断革的鞣制程度和热稳定性,因为热稳定性是皮革材料加工过程中的关键指标之一[2]。因此,准确地测定皮革的收缩温度,了解皮革的耐湿热稳定性,对于正确判断皮革的物理性能有重要的意义。根据轻工行业标准QB/T 1271-2012《毛皮物理和机械试验收缩温度的测定》中的规定,测定收缩温度的定义是试样从最大长度收缩0.3%时对应的温度[3-4]。本次研制中试样长度均按照行业标准采用50 mm,因此0.3%对应的长度即为0.15 mm。然而0.15 mm的微小位移测量一直是皮革收缩温度测定仪的难点,目前使用较为广泛的仍然是以霍尔传感器作为位移检测传感器的皮革收缩温度测定仪,然而霍尔传感器存在自身的非线性和“磁饱和”的问题,其在0~0.15 mm范围内的磁感应强度几乎饱和并且变化很小,输出电压变化率小于正常值,因此该区间的电压变化率并不能真实地反应位移变化情况,给位移测量带来了误差[5]。也有研究者采用光栅式的位移传感器,其精度虽然可以满足要求,但由于成本过于高昂,无法推广使用[6]。

随着科学技术的发展,机器视觉技术应运而生,并且很快地用到了其它的学科领域,它是从采集的图像或视频中提取信息,根据需求进行图像处理后获得目标的数据并最终用于实际检测、测量和控制[7-8]。曹继春等通过视觉技术结合光学器件,在理论方面论证了视觉技术在皮革收缩温度测定仪中高精度测量微小位移的可行性[9],而由于技术条件的限制,仅停留在理论设计阶段。相比其它传感器,机器视觉在定位目标和位移测量等方面具有不可比拟的优势,其最大的特点是精确度高,线性度好,不会像其它的电容式、电感式等传感器受到温度或电磁场的影响,具有更好的鲁棒性和高性价比[10]。因此本文采用机器视觉技术测量皮革收缩的位移,旨在提高皮革收缩位移测量的精度,使得测定的材料收缩温度更加准确,为皮革的鞣制参数、使用定位方面提供更准确的指导。

1 系统总体方案设计

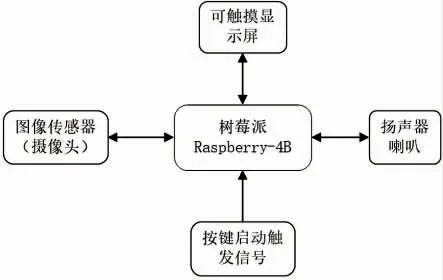

系统整体结构图如图1所示,当系统正常启动后,显示屏上正常显示初始化界面,待到挂好皮样后按下开始检测的按键,此时图像处理器的GPIO口会收到触发信号,开始控制图像采集器(摄像头)采集皮革试样的受热状态,通过图像处理算法得到皮革试样的实时长度,同时完成对关键节点(开始收缩、快速收缩、结束收缩等)进行语音播报和温度记录,然后将其通过UI界面显示出来并且生成一条连续不间断的长度曲线,连续记录皮革试样的长度与对应的温度信息,从而准确的得到皮革的收缩温度,为专业技术人员探索和发现材料内在特征、影响因素与潜在规律创造了条件。

图1 系统整体结构图Fig.1 The overall structure of the system

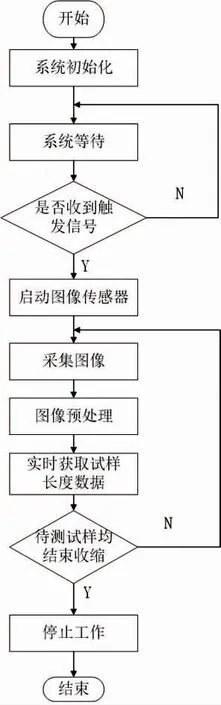

图2为系统的整体设计流程,通过硬件平台的选择,编译环境的搭建和软件算法的编写来实现整个系统的功能。

图2 位移测量系统整体设计图Fig.2 The overall structure of the system Overall design of displacement measurement system

2 系统硬件设计

系统硬件主要包括树莓派开发板、图像传感器、位移采集环境及机械结构等。树莓派开发板Raspberry Pi-4B有4个USB接口,此处使用其中的2个USB口分别驱动图像传感器(摄像头)和喇叭。当树莓派接收到来自GPIO口的触发信号后,开始启动图像传感器进行拍摄,拍摄周期为500 ms,然后利用内置的图像处理算法对图像进行预处理,最后将处理后的结果通过曲线的形式显示在显示屏上。系统位移采集环境中光学部件组成的光路结构和机械结构设计如图3所示。

图3 测量位移系统结构图Fig.3 Structure diagram of measuring displacement system

图3为位移测量系统的结构设计和组成部分,皮革试样被置于烧杯中的加热介质中,加热介质通常为每分钟上升2℃的甘油。考虑到此类介质的颜色和光透射率不佳等因素对发光目标的浸没,不利于获得清晰准确的标志边界,进而导致经图像采集和处理等操作后所获得的位移信息存在偏差,因此本设计采用导出式的非接触式位移测量方式,通过皮革试样受热收缩后拉起位移导出杆,然后摄像头采集到导出杆上的标志物信号,经过图像处理和计算后得到皮革试样的实时长度。该结构设计四个位移导出杆,不仅提高了检测效率,可一次性测试四个皮革试样的收缩温度,还通过导出杆本身的3 g质量来对皮革试样进行自然配重,实现了皮革试样在检测过程中要受到3 g恒定张力的检测条件。

此外,若采用常规的黑色标志物和白色自发光光源背景板,固然也可实现图像信号的处理与计算,但由于图像信号采集环境复杂,测量时搅拌电机与摄像头同在采集盒内,极易带起杂质飞溅到白色光源背景板上,从而出现干扰信号。为了使得采集到的图像信号更加稳定,在此设计了一种新的采集方式,即将数据采集盒里的图像采集环境设置为图3所示的黑暗环境,然后在导出杆标志物凹槽上涂抹需要特定波长的激励光源照射才能发出单色可见光的无机荧光粉,再将图像采集算法设置为仅采集单色通道图像,这样空间中由于搅拌而可能产生的杂质就算落到了背景板或导出杆的标志物上,只要不是全遮挡标志物,也会因为不发单色光而被忽略掉,不仅非常有效地处理了背景噪声的干扰,还使得目标特征的标志物信号易于识别,信噪比有效增大,大大提升了视觉检测的效率和稳定性。

2.1 树莓派开发板Raspberry Pi-4B

综合考虑各模块性能需求,系统中图像处理器选用树莓派开发板Raspberry Pi-4B作为整个控制系统的核心控制器。Raspberry Pi-4B较之上一代树莓派3B+性能有了更大的提升,主板采用BCM2837芯片组,运行频率为1.5 GHz,四核ARM Cortex-A72。它还具有2 GB的LPDDR4存储器,4个USB连接口以及HDMI视频/音频连接器,这些丰富的外设接口完全满足了此次的性能需求和接口要求。

2.2 图像传感器

综合考虑图像采集环境等因素,我们选用索尼的自动对焦4K高清IMX415摄像头,该款摄像头可在2 s内自动调节到最清晰画质,从而捕捉导出杆的绿色标志物信息,该摄像头通过USB接口与树莓派开发板进行数据通讯,像素高达800万,完全满足系统的监测要求。

2.3 可触摸显示屏

选用智显达11.6寸高清工业触摸屏,采用12 V电压供电与树莓派通过HDMI接口连接。

3 系统软件设计

系统软件设计是系统的重要组成部分之一,配置Qt的编译环境后,系统程序利用C++语言编写。在树莓派烧录的Linux系统安装Qt软件,编写人机互动界面程序,然后配置OpenCV库开发图像处理算法,主要包括摄像头的驱动和获取图像后的处理算法等。系统软件流程图如图4所示。

图4 位移测量系统软件设计流程图Fig.4 Flow chart of software design of displacement measurement system

系统接收到启动检测信号后,驱动摄像头进行周期为0.5 s的拍摄,即每秒钟拍摄两组图像并对图像进行实时处理,然后把处理后获得的皮革试样长度数据以曲线的形式显示到开发的界面上,一直等到待测试样全部结束收缩(试样长度不再发生变化)后系统停止工作,最终得到待测试样的长度变化曲线和关键节点的温度数据(开始收缩、快速收缩、结束收缩)。软件设计部分主要由两个核心模块组成:图像处理模块与用户界面模块。

3.1 图像处理模块

作为系统最为重要的功能部分,主要负责接收启动指令后对拍摄到的图像进行特定处理,具体的处理流程如图5所示。

图5 图像处理流程图Fig.5 Image processing flow chart

3.1.1 图像采集阶段

图像采集要求采集到的图像清晰稳定,目标特征与背景特征对比度足够大,且目标特征具有可识别性。设定为实验过程中每500 ms采集一张图像,然后对采集的图像进行实时处理,保证实验数据的实时性与可靠性。

为了使获得的目标和背景的对比度更大,易于进行二值化图像分割、边缘检测、目标识别,相较于传统的白背景黑色标志物的采集环境,此次采集环境设计为在黑暗环境中采集需特定波长的紫外线照射才能发出绿色可见光的图像位移信号,然后设置图像处理算法为仅采集设定单色通道的信号,这种方式较之前者具有更好的稳定性和抗干扰能力。

3.1.2 图像预处理阶段

一幅完整的RGB图像均是由红色绿色蓝色三个通道组成的,而在对图像进行处理时,常常需要将一个多通道图像分离成单通道图像。在本文的应用场景下,若选取正常的彩色图像做位移测量,则通过各种图像处理操作之后得到标志物位移的灰度图,这样的方法可以测量出皮革试样收缩的位移,但很容易背景噪声的干扰,导致系统无法正常进行测量工作。

因此,我们经过对标志物的处理后,分离并仅提取图像的单色通道,以此来确保标志物图像信号的稳定性。图6为紫外线照射下的发出单色可见光的标志物原图,此次测试的样品数为四个,在紫外线的照射下,图中的四个位移导出杆上的四组标志物发出清晰的可见光,并以每组发光标志物的间隔7 mm作为参考物高度,进行后续阶段的位移计算;三通道分离工作由Opencv的split函数完成,然后提取到的单色通道图像如图7所示;经过图像的二值化、形态学处理和Canny边缘检测后,图6中的发光标志物原图最终处理效果如图8所示。

图6 紫外线照射下发出单色光的标志物原图Fig.6 Original image of markers that emit monochromatic light under ultraviolet irradiation

图7 分离出的单色通道标志物图Fig.7 Isolated single-color channel marker map

图8 图像预处理后发光标志物图Fig.8 The luminescent marker map after image preprocessing

3.1.3 位移计算阶段

在进行目标尺寸测量时,为了确定实际物体的大小,我们需要设置一个参考目标,而这个参考物应满足以下的两个基本属性:

(1)参考物的实际尺寸;

(2)参考物需要具有唯一的可识别性,例如独特的颜色等。

本文此次设定的参考物是在四个位移导出杆上分别加工四组间隔为7 mm的发光点,代表每次实验最多可测四个试样,且在

紫外线照射下才可发出可见单色光,完全满足上述的两个条件。然后我们使用它来定义一个度量指标K,将其定义为:

K=object_height/know_height

其中,object_height表示参考目标的高度(以像素为单位),即参考目标在图像中占据的像素个数;而know_height表示参考物体的实际高度,本文设定的参考物的实际高度是7.00 mm,假设我们的object_height为248个像素,则K=248 px/7.00 mm=35.428 px,即在我们的待测的位移图像中,每1.00 mm大约有35.428个像素。利用这个比率,我们可以计算图像中皮革收缩的长度。即在实际的皮革受热测量中我们可以根据标志物像素的变化个数结合度量指标K,计算出实际位移的变化长度,得到皮革收缩的实时长度。

3.2 用户界面模块

该模块用于向系统输入控制指令,以及在界面上动态显示数据曲线、介质实时温度和皮革试样的实时长度,界面主要包括曲线显示区域和主菜单功能区域。曲线显示区域主要显示实时的温度数据与试样的长度数据曲线,并实时显示检测状态、检测时间与温度数值。

主菜单功能区域则包括通信检测界面、曲线放大缩小、参数设置界面、操作规程界面和曲线保存与查看界面。参数设置为核心功能界面,主要负责相机的校准,升温速率的选择,最高温度的限定以及修改参数设置密码。通信检测则负责实时检测与外部上位机的连接。

4 实验数据分析

图9所示的该组实验测量的是四种不同材质的皮革试样在甘油为加热介质时以2℃/min的速率受热的状态曲线,上限温度为130℃,图中L1、L2、L3、L4分别为测试皮样的长度变化曲线,T为温度变化曲线,横轴为测试时间(s),左纵轴为温度数据(℃),右纵轴为皮样的实时长度(mm),图的右半部分为数据区域。从图中可以看出,柔性材料干皮在浸入甘油介质中由于物理条件温湿度的变化,首先出现了长度大于初始长度50 mm的情况,而随着介质温度的升高,达到其收缩温度后皮革开始产生不可逆转的收缩,最终在达到设定上限温度130℃时,逐渐停止收缩。由虚线框起来的红色数据为四个皮样对应的收缩温度,1号~4号皮革试样结束检测时收缩温度分别为103.0、102.0、109.6、71.9℃,皮革试样长度分别为40.8、34.9、36.4、34.0 mm(为使检测时试样长度变化有较为稳定的视觉效果,此处对试样长度的显示仅保留0.1 mm),且由此数据可以看出它们的收缩温度有明显差异,并且各自的收缩趋势也有很大差异,图中快速收缩温度对应的曲线斜率最大的一点,即在该点皮革的长度收缩最快。实验得到的温度和长度数据如表1所示。

图9 四种不同皮革试样的收缩曲线图Fig.9 Shrinkage curves of four different leather samples

由表1可以得出,试样由开始受热逐渐收缩到结束收缩的测量时间为59 min 0 s,即3540 s,共获取7080组数据。

表1 四种不同试样实验测量数据Tab.1 Experimental measurement data of four different samples

图10所示的该组实验测量的是四种相同材质的皮革试样在甘油为加热介质时以2℃/min的速率受热的状态曲线,上限温度为130℃,图中L1、L2、L3、L4分别为测试皮样的长度变化曲线,T为温度变化曲线,由虚线框起来的红色数据为四个皮样对应的收缩温度,1号~4号皮革试样结束检测时的收缩温度分别为109.6、108.5、109.9、109.1℃,皮革试样长度分别为34.5、36.9、36.4、34.6 mm,收缩温度数值相近,收缩后的长度也大致相同,由此数据可以看出它们的特性基本相同,各自的收缩长度变化趋势有明显的一致性。

从上述两组实验可以看出,以图像处理的方式得到的位移数据精度都可达到0.01 mm,可以看出采用机器视觉的技术测量皮革收缩位移具有更高的精度。以上两组实验均是一次性测试四个皮革试样,而本系统还可测试单个皮革试样,也可测试两个或三个不同皮革试样,从而对比不同的皮革材料随温度升高时的收缩特性。

5 结论

本文开发了一种基于机器视觉技术的测定皮革收缩温度的系统,该系统是以高性价比的嵌入式平台树莓派为控制核心,为其设计相应的激励光源、发光标志、导出型位移测量结构等部件组成的图像采集专用光路,然后将图像处理技术和界面开发技术运用到皮革收缩温度测定仪上,一次性实现了对皮革试样收缩过程中微小位移的非接触式高精度测量和其始终处于3 g恒定张力状态下的检测条件,检测精度也达到0.01 mm,有效地解决了以往的测量方法精度不足和线性度差的问题,展现了机器视觉在测量微小位移领域的高性价比,该系统可灵活地运于皮革行业,为检测材料的热稳定性参数和进行专业分析研究创造了条件。