浮选机大型上部轴由铸锻件改焊接件的工艺研究

2022-11-18吴洋

吴 洋

(北矿机电科技有限责任公司,北京 100070)

0 引言

我国矿产资源由于多年高强度消耗和粗放型开发利用,易处理、高品位资源逐步枯竭,贫、细、杂难处理资源开采量大大增加,新建选矿项目的日处理能力频创新高,对大型浮选设备的市场需求越来越多[1]。浮选机主要核心部件为主轴部件,其中主轴成为整个部件的核心零件。在工作过程中,浮选机的轴的综合力学性能对浮选机运行的稳定性和可靠性有较大影响。大型充气机械搅拌式浮选机的轴由上部轴和下部轴组成,鉴于上部轴的结构特点,大多采用铸造加适当的热处理并配合机加工成形。

大型浮选机上部轴的铸造传统工艺存在以下缺点:加工周期长[2]、生产效率较为低下以及质量优劣随机性大,在当今大力倡导环保的大环境下,受环境影响因素大,生产进度不好掌控,已经远远不能满足当今生产发展和市场需求,因此急需一种新型的加工方法。

1 新型工艺的材料性能对比

新型工艺主要将上部轴改为装配焊接形式,其由法兰和钢管组成,如图1所示。法兰材质为ZG27-500,钢管材质为45#。45#钢为中碳调制钢[3],综合力学性能好,淬透性低,水淬时易产生裂纹。小型件宜采用调质处理,大型件宜采用正火处理。主要用于制造强度高的运动件,如涡轮机叶轮、压缩机活塞、轴、齿轮、齿条、蜗杆等。焊接件注意焊前预热,焊后应进行去应力退火。ZG35(ZG270-500)中碳铸钢有一定的韧性及塑性,强度和硬度较高,可加工性良好,焊接性尚可,铸造性能比低碳钢更好,且应用广泛,可用于制造飞轮、车辆车钩、水压机工作缸、机架、蒸汽锤气缸、轴承座、连杆、箱体以及曲拐。

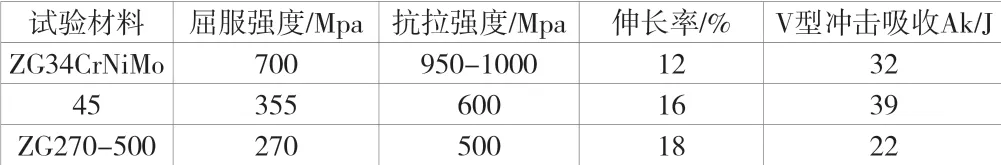

由表1和表2的分析可知,上述材料经外观检测和物理检测后,原材料表面光洁平滑,且力学性能符合要求,厚度等参数也满足标准《碳素结构钢和低合金结构钢热轧厚钢板和钢带》(GB/T 3274—2007)。

表1 材料的化学成分

表2 材料的力学性能

2 工艺制作方法研究

2.1 装配形式的选择

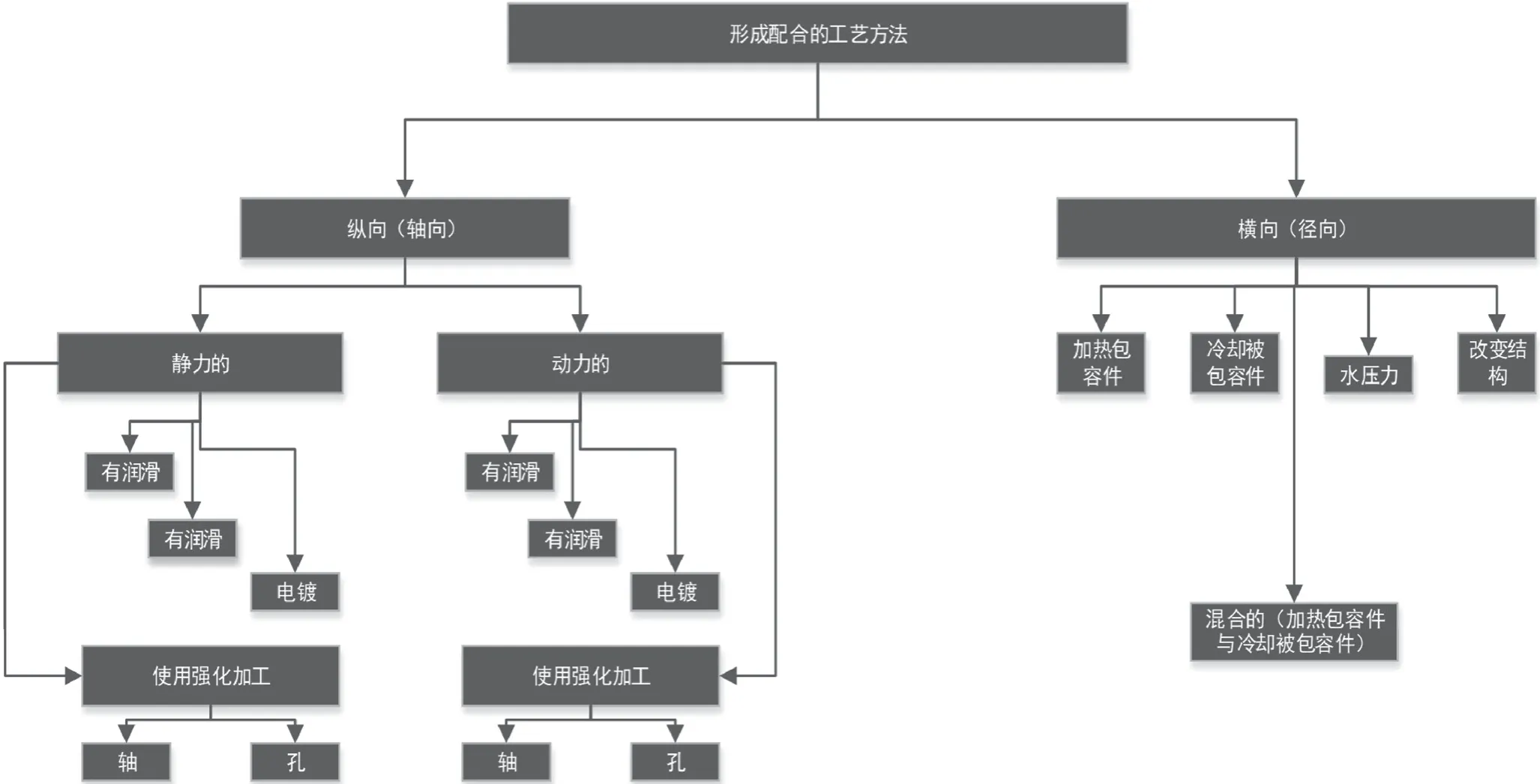

上部轴需要起到给下部叶轮传递较大扭矩的作用,新工艺中法兰和钢管之间配合选择过盈配合较佳。形成过盈配合有不同的方法,如图2所示。

图2 组成过盈配合的工艺方法图解

纵向方法是在常温下,并在压力机或者专用机构的作用下,将轴压入孔内的方法。横向方法[4]是把要配合的孔加热到一定温度,使孔径胀大(或把要配合的轴冷却,使轴径收缩),然后用极小的力或几乎不用力就可以把轴装入。而当孔冷却到常温时,孔径收缩产生压力(或当轴恢复到常温时,轴径膨胀产生压力),使孔、轴抱紧而形成过盈配合。鉴于目前的加工工艺,可选择较为简单的横向过盈配合方法——热胀法,即法兰和钢管之间采用热装法。

2.2 过盈连接的计算

采用过盈配合时,零件变形主要为弹性变形和弹-塑性变形两种。过盈连接假设如下:1) 零件的应变在弹性范围内。2)被连接件是两个等长厚壁圆筒,两者之间配合间的压强均匀分布。3) 装配件和被装配件处于平面应力状态,即轴向应力为零。4) 材料的弹性模量为常数。5) 计算强度理论按变形能理论。

由上述内容可知,塑性变形超过了一定范围,形成的形式是不允许的。在一定工作条件下,零件不同形式变形下的过盈配合的工作可靠性是不同的,而零件变形的形式又主要取决于过盈量的数值[5]。因此,应通过计算正确地确定过盈量,并从工作的可靠性和经济性的原则出发,合理选择相应的配合公差。

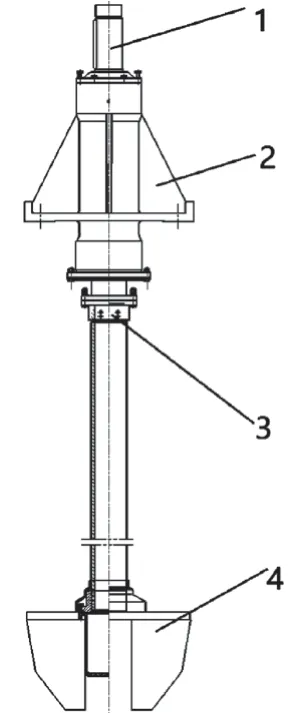

主轴部件如图3所示,上部轴与轴承体组件,下部轴和叶轮组件连接,上部轴受的力包括整个主轴部件的自重力、搅拌时形成的矿浆液体柱体的自重力以及电机传递力等。

图3 主轴部件示意图

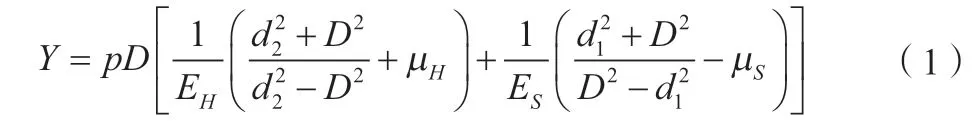

由材料力学中的拉默公式可推导过盈配合计算的基础式,如式(1)所示。

式中:Y为过盈量(mm);p为配合面间的压力(N/mm2);D为配合面公称直径(mm);d1为轴内径(mm);d2为孔外径(mm);μH、μS为孔和轴材料的泊松比;EH、ES为孔和轴材料的弹性模量(N/m2)。

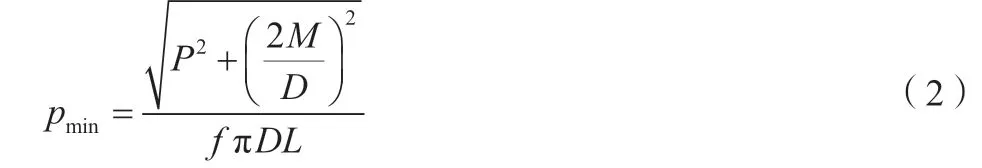

同时传递轴向力和扭矩时,传递载荷所需要的最小比压Pmin及零件不产生塑性变形所容许的最大比压Pmax分别如式(2)所示。

式中:p为传递的轴向力(N);M为传递扭矩(N/m2);f为配合的摩擦系数;L为配合的联结长度(mm)。

Pmax与材料有关,由于法兰和钢管同属于苏醒材料,对塑性材料如式(3)所示。

式中:σT为材料屈服极限MPa;din为内径(mm);dex为外径(mm)。

将Pmin和Pmax分别代入式(1),可得式(4)和式(5)。

得出两者之间过盈配合公差在0.158mm~0.372mm,再查手册得出最终配合H7/v6。

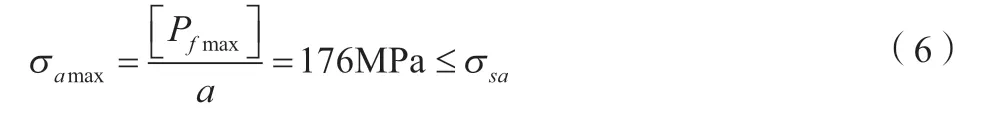

在此公差配合下,法兰的最大应力如式(6)所示。

钢管的最大应力如式(7)所示。

由校核计算可以得出,上部轴新型工艺-装配焊接方法可以很好地保证上部轴的功能性,且强度符合设计要求。

3 制作工艺方法

由以上分析得出最终工艺方法为法兰和钢管采用涨缩法连接,销轴和钢管过渡配合装配。如式(8)所示。

式中:[δmax]为最大过盈量(mm);Δ为装配的最小间隙(mm);t为装配环境的温度(℃);aα为材料的线胀系数;df为法兰与钢管的配合直径(mm)。

将相关数据带入式(8)中,得出法兰的加热温度为238℃。

由上述计算分析可得上部轴的新型加工工艺。

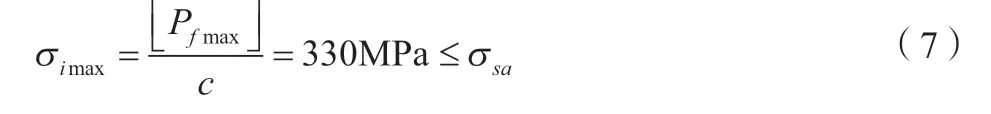

3.1 法兰的工艺

如图4所示,首先粗车法兰右端面,并粗车D2外圆单边留量5mm,长20mm。其次车D1外圆单边留量5mm,并车法兰总长L为L+2mm。再次车D3外圆,单边留量5mm,深110mm。车左侧内孔D4到尺寸。最后倒5×45°,倒焊接坡口角R10、13,检验合格后进入下部热装工序。

图4 法兰加工图

3.2 钢管的工艺

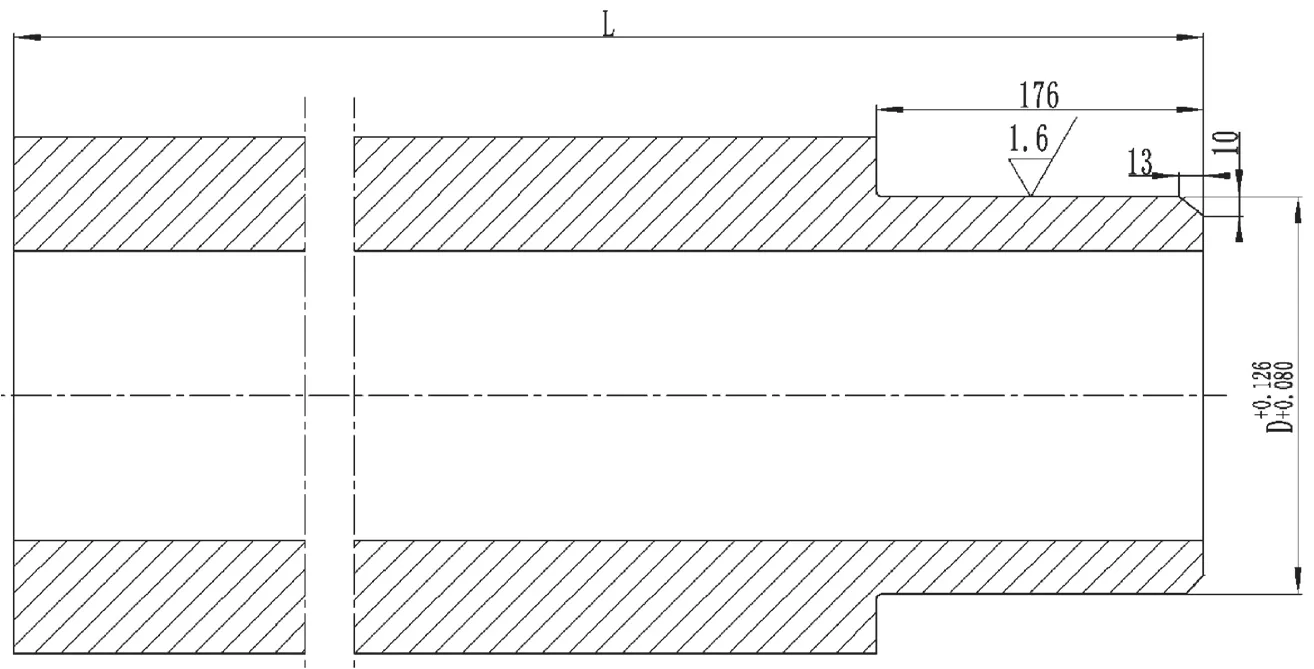

如图5所示,先车钢管的左、右端面,使总长为L(0,+1),如图6所示,车上部轴左侧各台阶外圆单边留量5mm。钢管做热处理,硬度达到HB240-290。其次车ø210mm(+0.08,+0.126)至台阶处,深176mm。最后倒角10×13,并倒焊接坡口角R10、13,检验严格后,进入下部热装工序。

图5 钢管加工图

3.3 上部轴工艺

将法兰加热至装配温度238℃,然后将加工好的钢管装入法兰中,在此处钻铰3个销子孔,径向120°,轴向25mm。将加工好的销子装配上,检验合格,转入焊接工序。

再次进行热处理,使硬度为HB240-290,然后再次检验轴是否有加工量,如果没有,对轴进行校直。接下来车右端面2mm,内孔倒顶尖工艺孔,再次车法兰外圆D1和D2到图纸公差尺寸,深20mm,再切空刀槽D3、宽9.74。倒角2×45°、R1调头车总长L到图纸尺寸,内孔倒顶尖工艺孔,再车D4外圆到尺寸,保证38的尺寸,继续车D5外圆到图纸尺寸,留磨量0.5mm,并保证193尺寸。D5轴径197外的地方无公差,可直接车到尺寸。车D6外圆到尺寸,继续车D7到图纸尺寸,并留磨量0.5mm,再车Tr外圆,并切退刀槽12宽,直径D8。将D8左边的轴车成锥度1:25,同时保证D9的图纸尺寸,完成后再加工M外圆,长81mm,再切成R2.33、宽4.62,然后加工成M螺纹(注意是左旋)。再依次倒角2×45°、2.5×45°和20×7.13°,再上磨床将D5和D7处磨到最终尺寸。再次划线并加工L1和L2处键槽。最后用表找正右侧外圆和端面,跑坐标加工D10处的12个均分孔,并孔口倒角2×45°,检验合格后可进入主轴装配环节。

4 结论

通过上述分析,得出以下结论:1) 大型浮选机上部轴由铸造工艺改成装配焊接工艺是可行的,该文选择了法兰和钢管的之间的配合为过盈配合,并给出相关参考公差数值,符合设计要求。2) 和比传统铸造工艺4.62相比,此次焊接新工艺具有安全系数高、生产可控性好,而且质量可控、性能优良、降能增效、节约成本以及可提高公司产品竞争力等优点。