某V型8缸双增压发动机进气管布置形式优化分析

2022-11-16杨栋刘俊龙闫利利冯新刚韩美莹

杨栋,刘俊龙,闫利利,冯新刚,韩美莹

1.内燃机可靠性国家重点实验室,山东潍坊 261061;2.潍柴动力股份有限公司,山东潍坊 261061

0 引言

随着对发动机瞬态响应要求的提高, 8缸及以上多缸发动机的增压系统一般匹配多个增压器,一方面增加增压器数量可以提高发动机的瞬态响应性,另一方面多个增压器的成本低于相同排气量需求的单个增压器[1-2]。多个增压器匹配时需要同步对发动机的进、排气管进行优化设计,多缸发动机的发火间隔相对较小,各气缸的进、排气过程存在较大的重叠期,导致各缸进、排气互相干扰,发动机各缸均匀性较差;多缸柴油机的进气均匀性对提高柴油机的充气效率和改善各缸燃烧的均匀性有重要作用。发动机排量相同,进入气缸内的新鲜进气量越多,可喷入的燃油量越多, 在同样的燃烧条件下可以输出更多有效功,所以各缸进气量越均匀,整机性能受到单缸排气温度和最高燃烧压力限制的可能性越小,对外做功的潜力越大[3-6]。

国内外学者对多缸柴油机缸内及进、排气管内的气体流动进行了研究,分析认为,合适的发动机进气管长度能够充分利用进气的惯性效应和谐振效应,增加充气效率,改善换气质量,提高发动机动力性和经济性[7-9]。因此,多缸发动机进气管设计成为改善发动机性能的关键,仿真技术为发动机进排气系统设计提供了有效的参考[10-11]。本文中以V型8缸发动机为例,采用GT-Power软件建立发动机的热力学模型,仿真研究不同进气管布置形式对柴油机性能及增压器特性的影响。

1 进气管布置方案

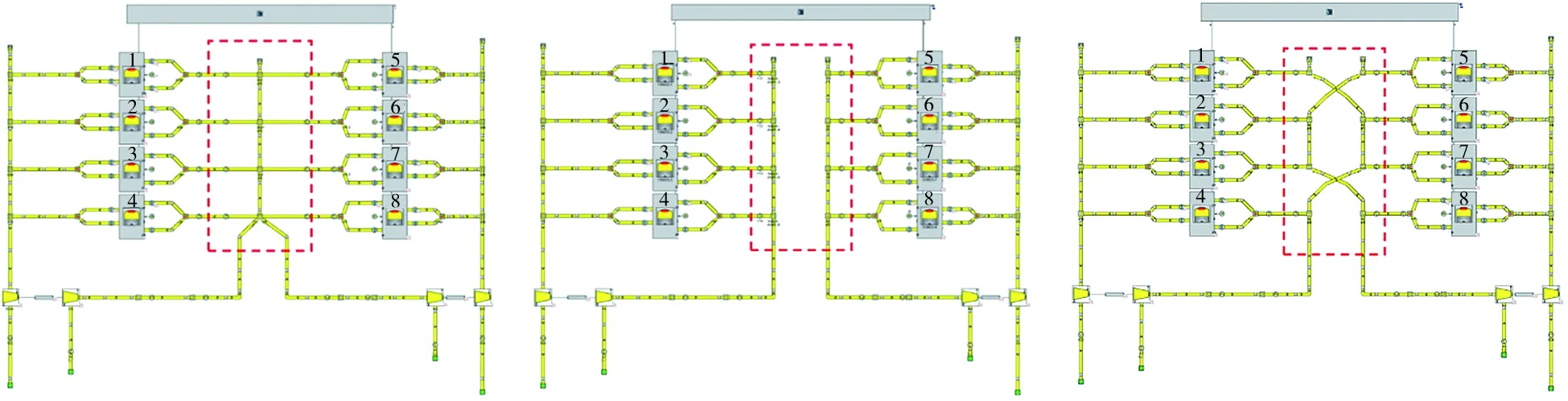

为了研究不同进气管布置形式对发动机和增压器性能的影响,在某柴油发动机上进行3种进气管布置形式的对比分析。该发动机为8缸V型布置,标定转速为1800 r/min;为改善发动机的瞬态加载能力,匹配2个增压器[12-13]。3种进气管布置方案对应的热力学模型如图1所示,其中虚线框内为进气管布置形式。

a)方案A b)方案B c)方案C

由图1可知:1)方案A进气管的布置形式为8个气缸共用1个进气管,新鲜空气经过2个增压器增压后进入中冷器冷却,冷却后的新鲜空气进入同1个进气管,经进气歧管分别进入各气缸;2)方案B为发动机两侧气缸进气完全分开的布置形式,其中第1~4缸共用1根进气管,第5~8缸共用1根进气管,新鲜空气经过2个增压器增压冷却后,经完全独立的两路进入两侧的进气管,然后进入各气缸;3)方案C也是采用2个完全分开的进气管,与方案B的不同之处是第1、4、6、7缸共用1根进气管,第2、3、5、8缸共用1根进气管,新鲜空气经过2个增压器增压冷却后由完全独立的两路进入2根进气管,然后进入各气缸。

2 不同进气管布置方案仿真分析

根据发动机的进、排气系统物理结构及尺寸,利用一维热力学软件GT-Power建立热力学模型,分别对3种进气管布置方案的发动机性能进行仿真分析,计算工况:发动机转速为1800 r/min,发动机负荷率分别为100%、75%、50%和25%。

2.1 各缸进气均匀性

该发动机各缸的发火顺序为1—8—4—3—6—2—7—5,由于8缸机的发火间隔曲轴转角为90°,远小于发动机进气持续期,不可避免地存在进气干扰或抢气的问题,因此进气管布置形式直接影响发动机的进气均匀性,从而影响各气缸的燃烧和排气均匀性。各缸进气不均匀直接影响缸内燃烧,使各缸的最大爆压差别较大,影响发动机曲轴平衡,甚至导致曲轴化瓦等严重的可靠性问题,因此进、排气系统的设计应尽量保证发动机各缸进气均匀性[14-16]。通常要求各缸进气质量流量均匀性偏差在±3%以内。

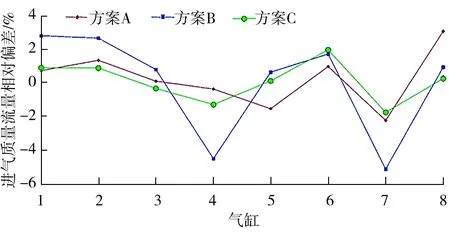

3种进气管布置形式在发动机负荷率为100%时的各缸进气质量流量相对偏差(每缸的进气质量流量与8个缸的平均进气质量流量的比)对比如图2所示。

图2 不同进气管布置形式对应的各缸进气量偏差

由图2可知:方案B对应的各缸进气质量流量最大相对偏差为5%,超过偏差要求,进气均匀性最差;方案A对应的第8缸的进气质量流量相对偏差为3.3%,超出偏差要求;方案C的各缸进气质量流量相对偏差均在2%以内,满足偏差要求。根据各缸进气质量流量均匀性,方案C最优。

方案A的8缸共用1个大的进气管,由于发火间隔曲轴转角仅为90°,同侧相邻的2个缸抢气,特别是连续发火的2个缸,当进气管容积设计较大时,可以减小抢气对各缸进气均匀性的影响。

方案B的进、排气管路完全分开,每侧的进气管容积减半,当发动机的单缸进气量需求不变时,各缸抢气严重;按该发动机的发火顺序,第4缸进气未结束时同侧的第3缸开始进气,由于进气管容积相对较小,使得第4缸的进气量减小;此外在第4缸排气未结束时第3缸排气门开启并排气,此时第3缸的排气压力高于第4缸,导致第4缸排气不畅,缸内残余废气增加,导致第4缸的新鲜进气量减少,如图3所示。同时由于第5缸和第7缸也是同侧连续发火,也会出现如同第3缸和第4缸的进气抢气和排气干扰问题,使得第7缸的新鲜进气量减小。

图3 方案B第3、4缸的排气质量流量对比

方案C的一侧进气管连接第1、4、6、7缸,按顺序2缸之间的发火间隔曲轴转角为180°,接近发动机的进、排气持续期,可以有效避免方案B存在的进气抢气和排气干扰的问题,另一侧的进气管连接第2、3、5、8缸,同理,各缸均匀性相对更好。

一般V型8缸机的发火顺序有1—5—4—2—6—3—7—8、1—5—4—8—6—3—7—2、1—8—4—2—7—3—6—5、1—8—4—2—7—3—6—5、1—5—4—8—7—2—6—3、1—2—7—3—4—5—6—8、1—8—4—3—6—2—7—5等,这几种发火顺序的曲轴平衡性较好,但这几种发火顺序都存在某一侧气缸连续进气发火的问题,方案C的进气管布置形式可以满足以上所有发火顺序的进气需求而不出现进气抢气的问题。

2.2 一次加载率

进、排气管路的布置形式以及结构尺寸对发动机的一次加载率影响较大,进、排气管路的容积相对越小,越有利于减小进、排气时的弹性缓冲效应,即进、排气充满管路容积的时间更短,响应性越好[17];各缸进气均匀性越好,各缸的燃烧越均匀,总燃烧效率也会进一步提高,有效改善发动机的瞬态响应性。

对3种不同进气管路布置形式的一次加载能力进行计算分析, 一次加载率目标为50%负荷, 主要评价转速波动率和转速恢复时间,其中转速波动率为瞬态加载或卸载过程中最高瞬时转速或最低瞬时转速与额定转速的相对百分比。一次加载到相同负荷率时,转速波动率越小,转速的恢复时间越短,响应性越好。不同进气管布置形式对一次加载率的影响计算结果如表1所示。

表1 不同进气管布置形式对一次加载率的影响

由表1可知:方案A的响应性最差,方案B其次,方案C最优,但方案B、C相差不大。主要是由于方案A的每个增压器对应的进气管容积最大,弹性缓冲效应最大,新鲜空气充满进气管的时间最长,响应最慢;方案B、C每个增压器对应的进气管的容积比方案A小一半,所以2个方案的响应性均较好,但方案C的布置形式解决了进气抢气的问题,响应性最好。

2.3 涡轮增压器性能

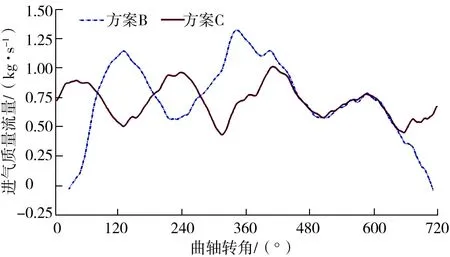

方案B、C的各缸进气均匀性以及一次加载率表现均优于方案A,因此对方案B、C的增压器性能进行进一步分析。方案B由于该发动机的发火顺序存在第1~4缸的一侧连续发火,同时导致第5~8缸的一侧不发火,且两侧气缸对应的进、排气管路完全分开,所以当第5~8缸的一侧不发火时,此时该侧气缸不进气,但此时进气管内的压力变化响应较慢,由于不进气导致进气流量减小甚至产生回流,气体在压气机的叶轮或扩压器入口处出现边界层分离,分离涡迅速扩展到压气机通道的其他部分,气流出现强烈的振荡,引起工作叶轮的强烈振动,并产生很大的噪声,引起第5~8缸侧的增压器出现喘振。方案C各缸连续进气并发火,不会出现某一侧不进气的现象,所以不会出现喘振问题。

方案B、C的第5~8缸侧进气管在4个冲程中的瞬时进气质量流量如图4所示。

图4 方案B、C第5~8缸单侧进气质量流量

由图4可知:方案B出现进气流量为0甚至回流(进气质量流量为负)的问题,方案C的进气质量流量与发火顺序对应且相对均匀。

2.4 整机性能

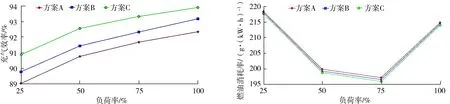

不同进气管布置形式对发动机整机性能的影响不同,3种进气管方案对应的发动机充气效率的对比如图5所示、发动机燃油消耗率如图6所示。

由图5、6可知:方案C由于进气均匀且无进排气干扰,充气效率最高,方案C的充气效率比方案A高2%左右、比方案B高1%左右,优势明显。充气效率高意味着相同进气压力情况下进入气缸的新鲜空气更多,发动机可以输出更多的有效功,油耗率进一步降低;方案C的油耗率最低,75%负荷工况点,方案C的燃油消耗率比方案A低1.2 g/(kW·h)左右,比方案B低0.5 g/(kW·h)左右。

图5 不同进气管布置形式的发动机充气效率 图6 不同进气管布置形式的发动机燃油消耗率

3 结论

对3种进气管布置方案的某V型8缸双增压柴油机的进气均匀性、一次加载率、增压器性能以及整机性能进行计算分析,进气管的最佳布置形式为方案C。

1)方案A、C的进气均匀性相对较好,方案B的进气均匀性最差。

2)方案C的一次加载率最优,其次为方案B,方案A最差。

3)方案B存在增压器喘振问题,方案C的增压器不会喘振。

4)与方案A、B相比,方案C的发动机整体性能表现较好,充气效率比其他2种方案提高1%~2%,燃油消耗率降低0.5~1.2 g/(kW·h)。