不同间距和倾角的岩石节理对TBM滚刀破岩的影响

2022-11-16王滨李尧

王滨, 李尧

(山东大学岩土与结构工程研究中心, 济南 250061)

隧道建设在中国公路、铁路、水利水电以及市政等基础设施建设中占据重要的地位,全断面岩石掘进机(tunnel boring machine, TBM)因其具有掘进效率高、对围岩扰动小、成洞质量高、安全性好、机械自动化和信息化程度高等特点得到越来越广泛的应用。但由于工程地质条件复杂,TBM适应性较差,如遇到岩石强度突变、断层破碎带等不良地质发育的地层时,卡机、刀具异常损坏等事故频发,使得TBM破岩掘进效率大大降低[1-2]。其中复杂的节理分布条件是影响TBM破岩效率的重要原因。在节理岩体TBM滚刀破岩规律方面,国内外专家学者进行了室内和数值模拟两方面的研究。

在室内试验方面,Yin等[3]对不同节理间距的北山花岗岩进行全尺寸的线性切割试验,研究发现,岩石破碎分为正常岩石破碎阶段和节理控制的岩石破碎阶段,节理间距越小,形成的裂纹和切屑越多,而且节理对竖向的主裂纹有加剧作用。Yang等[4]研究不同角度的预制节理对破岩的影响,得到破岩效率最高的表面节理角度,并在最佳角度下,得到与不同节理方向的岩石切割角度相关的最小推力和最大贯入度,同时提出适用于完整岩石和节理岩石的推力和扭矩的理论预测公式。马洪素等[5]研究节理倾向对滚刀破岩的模式和效率的影响,提出在不同倾向角条件下节理岩体的3种破岩模式,并发现当倾角为60°时滚刀破岩效率最高。邹飞等[6]在简化的试验装置上进行了滚刀破岩相似试验,发现节理的空间特征对裂纹扩展的方式具有明显影响。

在数值模拟方面,Choi等[7]利用UDEC离散元软件模拟出在不同节理倾角和间距下的掘进机滚刀力,得到在相同节理倾角的条件下,随着节理间距的增加,滚刀破岩的效率降低的结论。Gong等[8]采用二维UDEC离散元软件模拟单把滚刀破碎节理岩体的过程,提出破岩过程可分为破碎区的形成、小裂纹区的形成和大裂纹的扩展3个阶段。数值模拟结果还表明,裂纹的扩展包括两个过程,一种是从接触面开始向上扩展到自由面;另一种是裂纹从破碎区开始,向节理面扩展。Zhao等[9]通过PFC颗粒流模拟软件,采用光滑节理模型(smooth joint model,SJM)模拟研究不同间距和数量的集中平行节理的变形和破坏模式,得到随着围压增大,相同节理数量但不同节理间距的岩体力学性质会变得相似的结论。孔晓璇等[10]利用PFC2D软件建立了不同节理倾角下双滚刀破岩模型,并分析了其对应的岩石破碎模式、数目和比能等,弥补了室内试验无法进行细观特性研究的不足。张旭辉等[11]利用颗粒离散元法建立不同节理特征下的单刃和双刃滚刀的侵入破岩模型,分析破岩动态过程和裂纹扩展规律,得到节理对滚刀作用下的裂纹扩展具有引导和阻隔两种效应的结论。Zhai等[12]利用广义粒子动力学法(general particle dynamics,GPD)模拟断续和连续节理岩体条件下滚刀破岩过程,研究破岩裂纹的扩展机理,发现断续节理的长度对滚刀破岩效率有显著影响。

但上述研究的节理与隧道轴线成一定角度,故现针对性地研究与水平线成一定角度的岩石表面节理条件下的滚刀破岩情况。由于岩样尺寸太小会产生尺寸效应,采用两块尺寸为980 mm×980 mm×600 mm的节理岩样,依托北京工业大学自行研制的机械破岩平台,用岩石表面切缝模拟岩石节理条件,设计不同贯入度、切缝间距和角度条件下的3种试验方案。通过破岩后岩石表面形态、滚刀振动和受力情况研究预切缝岩体的破坏模式,并利用多元线性回归方法,建立岩石切割过程中滚刀受力的预测模型,以期对于工程实际具有一定的指导意义。

1 试验方案设计

1.1 线性切割试验平台

试验依托北京工业大学的机械破岩试验平台,其主要由机械框架、液压装置、测试系统和自动控制系统组成。试验采用岩样最大尺寸要求为980 mm×980 mm×600 mm,可通过前后水平移动岩样箱使得刀具与岩样之间发生相对运动切割岩石,实时记录滚刀三向受力情况。同时,自动控制系统可以调节滚刀对岩石的贯入度和运行轨迹,用以探究在不同机器参数条件下的滚刀破岩规律。机械破岩试验平台如图1所示。

图1 机械破岩试验平台

1.2 岩石试样

线性切割试验采用两块规格均为980 mm×980 mm×600 mm的花岗岩试样,并按照试验要求加工岩石表面切缝。两块花岗岩试样及表面切缝条件如图2所示。其中花岗岩1左侧水平切缝间距设置为400 mm,右侧切缝间距设置为200 mm。而花岗岩2表面切缝角度与水平夹角设置为30°,间距为200 mm。即两块花岗岩设置三种切缝条件,宽度为1 cm,切缝在深度上呈弧形,最深处为16 cm,且方向均与滚刀切割方向垂直。

图2 花岗岩试样

在试验开始之前,根据《工程岩体试验方法标准》(GB/T 50266—99)的要求,通过单轴抗压试验和巴西劈裂试验对花岗岩的强度力学参数进行测定,测定结果如表1所示。

表1 花岗岩物理力学参数

1.3 试验方案及步骤

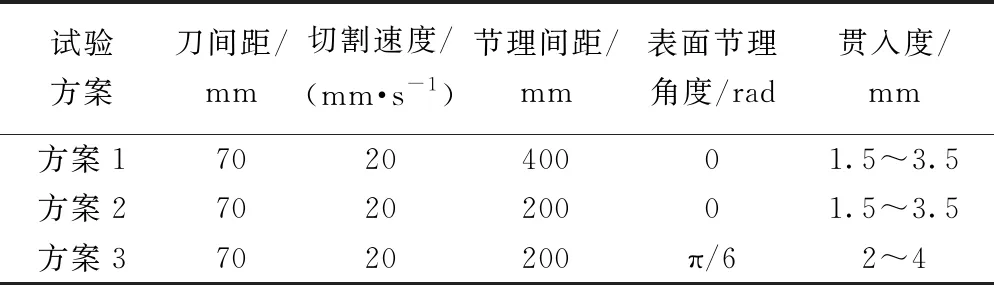

试验选用17 in(432 mm)直径常截面盘形滚刀破岩,并在破岩试验之前在岩样四周加0.5 MPa围岩,以保证岩样稳定,不致产生大的滑动。在切割试验中,滚刀速度均设定为20 mm/s,滚刀刀间距选定70 mm,滚刀垂直作用在岩石表面上。具体分为3个试验方案,试验方案1选取花岗岩1左侧切缝间距为400 mm部分,贯入度设定为1.5~3.5 mm的5个值,间隔0.5 mm;试验方案2选取花岗岩1右侧切缝间距为200 mm部分,贯入度同样设定为1.5~3.5 mm的5个值;试验方案3选取花岗岩2的斜切缝部分,贯入度设定为从2~4 mm的5个值,间隔为0.5 mm。如表2所示。

表2 试验的主要参数

试验步骤如下。

步骤1将岩样置于岩箱中,并通过侧向油缸施加0.5 MPa围压,维持岩样稳定不产生较大滑动。

步骤2在正式按照设定的贯入度进行切割之前,需要先以小贯入度(试验采用0.5 mm)对岩石表面进行10层左右的切割处理,使得岩样状态更能真实反映现场TBM掘进过程中掌子面的岩石情况。

步骤3在表面处理之后,3种试验方案按照设定的贯入度依次进行切割,每个贯入度下切割岩石层数为4~5层,采集每一层每一道切槽滚刀切割时的瞬时三向力数据,并清理、收集切割后的岩渣以备后续筛分试验。

步骤4利用振动传感器采集滚刀切割岩石时的振动加速度,并通过无线网关和天线将信号传输到计算机测试软件中,如图3所示。所得振动数据可以用于分析试验过程中刀具振动的剧烈程度,并匹配刀具力的变化情况。

图3 刀具振动信息采集

步骤5在切割结束之后,进行岩渣的筛分试验,并分析所得到的滚刀力和滚刀振动等数据。为避免岩样线性切割的边界效应,不考虑边界及两种节理交界处的几道切槽,仅统计各种切缝条件区域中间2、3道切槽处滚刀在不同贯入度下的滚刀平均力。

2 试验过程

2.1 表面处理过程

花岗岩1表面分别有间距200 mm和400 mm的切缝条件,按照刀间距为70 mm,滚刀切槽设置为10道,其中第5道处于两种切缝交汇处。花岗岩2取斜切缝所在区域进行试验,滚刀切槽设置为4道。在经过10层的岩样表面处理过程后,两块岩石表面情况如图4所示。

原有的切缝均被切割形成的岩石碎屑充填,滚刀滚压岩样表面,形成密实核。上下两侧岩体表面均被破除较大区域的岩块,变得凹凸不平并引起刀具剧烈振动。除此之外,在图4(a)中第5、6道切槽区域出现3个较大岩坑,第7、8、9道切槽区域产生两个沿切缝方向的岩坑。在图4(b)中表面岩体更为破碎,在底侧产生一个沿斜切缝方向的较大岩坑。另外,受制于围压作用,岩石没有发生滑移现象。

图4 表面处理后的岩样

2.2 正式切割试验过程

由于在花岗岩1上有两种切缝条件,而第5道切槽位于两种切缝交汇处,所以不做切割处理。在试验方案1中,当贯入度为1.5~2 mm时,在进行4层切割后,岩石表面相邻切槽间形成较多岩渣片,并产生大量岩粉,尤其在切缝处产生大量细碎岩渣,填充间隙。此时,滚刀切割过程产生的振动并不剧烈。当贯入度增大到2.5 mm时,切割导致大量岩石剥落,相邻切槽间大多能够形成贯通岩片,清理岩渣后,岩面较为平整,仅在切缝处有沟槽,如图5所示。当贯入度为3~3.5 mm时,切割产生大量破碎岩渣,切缝处岩石继续破碎并延展成较深的水平沟槽。整个过程滚刀产生较大振动,尤其在切割节理时发出巨大响声。

图5 贯入度2.5 mm,第3层切割面

试验方案2中,切缝区域经过表面处理后,已产生几个较深的水平沟槽。当贯入度为1.5~2 mm时,破岩效果极为显著。除岩样切槽之间岩石贯通形成大量岩渣外,切缝沟槽处也产生大量向下延伸的裂纹,裂纹贯通至沟槽底部岩层后即产生大量细碎岩片。清理岩渣后,观测岩体表面,相较于试验方案1在相同贯入度、相同切割层数条件下,岩面更加不平整,除第一道节理外,其余节理处均产生沿切缝的沟槽,如图6所示。当贯入度继续增大,刀具振动加强,发出巨大响声。切缝处岩片继续剥落,沟槽持续加宽加深,底部存积大量岩粉,但破碎岩渣较为细碎,没有大块岩渣产生。

图6 贯入度2 mm,第3层切割面

在试验方案3中,在斜切缝区域进行4个切槽的滚刀切割试验。当贯入度为2~2.5 mm时,岩体破碎效果明显,在切割过程中滚刀振动剧烈。岩渣形态多呈块状或粉状,少见长条状。切槽之间裂缝贯通产生大量岩渣且第一道斜节理处形成一道较深沟槽,其余切缝均被细小岩渣充填。在切割区域右侧边界的切缝也产生大量贯通裂纹。当贯入度增大到3~4 mm时,破岩效果进一步增强。其余三条斜切缝处因岩石裂纹向下贯通而产生沟槽,而原有沟槽在滚刀滚压下持续加深加宽,岩片大量剥落。刀具切割过程中产生剧烈振动,发出巨大声响。清理表面岩渣后,岩面极为不平整。如图7所示。

图7 贯入度3.5 mm,第3层切割面

3 数据处理和结果分析

3.1 滚刀振动

刀具振动信号采集利用北京必创科技公司生产的振动监测系统,以试验方案3为例,由传感器测量到的振动信号如图8所示。

其中,在图8(a)中的标点代表刀具在垂直方向的正向最大加速度为1.31g(g为重力加速度)。其中振动信号的波峰段几乎能对应4条斜切缝位置。而通过傅里叶变换对时间域的振动信号进行频谱分析,可以得到刀具的主频频率。主频频率可以反映系统本身的特性。如在图8(b)中的标点代表着刀具振动的主频频率为39.95 Hz。按照此种方式,测量得到试验方案3中不同贯入度条件下的滚刀振动的峰值加速度和主频频率,如表3所示。

表3 滚刀振动峰值加速度和主频频率

由表3可以得到,刀具振动的峰值加速度随贯入度的增大而增大,这也与滚刀力随贯入度的增大而增大的规律相一致。而主频频率反映的是切割平台的固有特性,变化范围不大,平均值为37.71 Hz。

通过对试验方案3滚刀破岩的振动监测结果分析表明,在大贯入度破岩的情况下,刀具会发生较大振动,因此要采取必要的滚刀减振措施,避免刀具产生严重损坏。

3.2 滚刀力

试验中所采集到的滚刀法向力和滚动力都是瞬时作用力,在试验方案1中,当贯入度为2 mm,滚刀在第4层切割面第3道切槽时,滚刀法向力和滚动力如图9所示。

图9 滚刀法向力、滚动力随时间的变化曲线

在分析试验结果时,需要将瞬时力处理为平均力,而且应该用有效的记录数据计算。在每个贯入度前两层的切割中,通常滚刀力变化较大,为过渡阶段,应排除在外。而且要考虑岩石的边界效应,只取每块切缝区域中间2~3道切槽及稳定层切割面的滚刀力数据做平均。处理后的试验数据结果如表4所示。

表4 试验处理结果

图10显示出对于3种试验方案和岩石完整条件下,滚刀在线性切割过程中的平均法向力随贯入度的变化趋势,其中岩石完整条件试验数据由文献[13]中获得。首先可以看到,在完整岩石和带切缝岩石条件下,法向力与贯入度呈非线性相关关系,拟合公式如图10所示,而且在随着贯入度从小到大逐渐加深的过程中,滚刀的法向力均有所增加;其次,在贯入度增大过程中,法向力增长变缓,原因是在滚刀作用下,滚刀下方已产生岩体破碎区域,所以要达到大贯入度所需的法向力便不再像小贯入度时强烈。这与前人试验得到的结果和工程现场的实际情况相一致。

解决上述问题,治标的办法是进一步发展完善相关环保及检测技术,不断完善修订环保标准。治本的办法是加快电力生产向清洁能源转型升级,替代燃煤发电,在出现大规模不可逆环境污染造成严重后果前,使其得到有效控制。我国明确提出,在2020年碳减排降低40%~45%的目标,但如果不采取加速发展清洁能源、减少对煤电依赖、优化产业结构、提高能效等措施,目标很难实现。

图10 平均法向力随贯入度变化曲线

具体而言,比较试验方案1、2中的带切缝岩石和完整岩石试验结果,发现在相同贯入度条件下,带切缝岩石相较于完整岩石破岩所需法向力更小,而当切缝间距由200 mm增大到400 mm时,在相同贯入度条件下滚刀法向力明显增大;从岩石破碎表面来看,切缝间距降低会导致更多岩屑产生,岩面更加不平整而且更易产生较深沟槽。这说明切缝对岩石的裂纹扩展有引导作用。间距越小,切缝数量越多,会导致切割破岩所需要的推力越小;比较方案2和方案3的试验结果,发现斜切缝比水平切缝岩石破岩所需的法向力更低。由图6和图7中的岩面破碎情况分析岩体破裂机理和形式,推测原因在于滚刀切割斜切缝时节理面与滚刀接触面积更大,导致产生更大面积破裂裂隙,岩体更容易因为裂隙贯通而破裂,因此在达到相同贯入度的条件下,所需推力减小,破岩效率更高。

图11显示在3种试验方案和岩石完整条件下,滚刀在线性切割过程中的平均法向力随贯入度的变化趋势。可以看到,滚动力与贯入度呈线性相关,拟合公式如图11所示,并随贯入度的增大而增大。这是因为贯入度增加导致滚刀与岩石的接触面积变大,摩擦力也相应增大,而且完整岩石下滚动力随贯入度增加趋势明显快于带切缝岩石。

图11 平均滚动力随贯入度变化曲线

同样,比较试验方案1、2中的带切缝岩石和完整岩石试验结果,发现在相同贯入度条件下,带切缝岩石破岩所需滚动力较完整岩石小,且切缝间距越大,数目越少,则滚动力越大。另外,比较试验方案2和3可以看出带斜切缝岩石破岩产生的滚动力更小,推测原因在于斜切缝使得岩石更易破碎,更加能降低岩石强度,滚刀贯入产生的摩擦力自然减小,滚动力相应降低。

4 滚刀法向力预测模型

不同的节理条件会影响滚刀的破岩效率。因此,有必要开展在不同节理条件下滚刀受力的预测模型研究,用于指导TBM操作参数的选取策略。Rostami[14]通过对滚刀破岩的力学分析结合线性切割试验结果,提出预测滚刀力的半理论性的CSM公式,并应用于很多实际工程中。Pan等[15]通过对3种不同强度的岩石进行全尺寸的线性切割试验,研究在不同切割条件和切割平台下滚刀三向力、切割系数和归一化合力的变化情况,提出一种滚刀受力预测的修正公式。秦得昌[16]针对滚刀运动形式建立滚刀回转切削模型,并在此基础上,研究不同半径上滚刀受力变化情况,提出一种滚刀载荷预测模型。但目前并没有提出一种破碎节理岩石时的滚刀受力预测模型。Hu等[13]利用线性切割试验和工程实际中的岩石单轴抗压强度、刀间距、贯入度和刀具力等数据,通过一种改进的支持向量机方法建立更高精度的TBM滚刀力预测模型,并在很多实际工程中得到验证。Li等[17]假定滚刀与岩石为梯形接触面,刀具边缘弧线段简化为直线段,提出一种预测滚刀法向力、滚动力和侧向力新的RCC模型,并通过数值模拟得到验证,为研究掘进过程的断裂机理和优化提供理论依据。

试验采用在岩面预留切缝的方法模拟不同节理条件岩石的单滚刀破岩效果,由试验结果的讨论可以看出,贯入度、节理间距和表面节理角度对滚刀力均有影响,但影响的程度不同。为进一步研究各因素的影响权重,建立滚刀法向力预测模型,可以为实际工程中滚刀切割节理条件岩石时的受力情况提供参考。

运用多元线性回归方法,将节理间距、表面节理角度和贯入度均作为输入变量,滚刀法向力作为输出变量,建立滚刀法向力预测公式,得

(1)

式(1)中:Fn为滚刀法向力,kN;p为贯入度,mm;s为节理间距,mm;α为表面节理角度,rad。

由预测公式中各自变量的权重可以看出,表面节理角度和贯入度对法向力的影响最大,而节理间距对滚刀法向力的影响较小。模型预测数据与试验数据拟合情况如图12所示。评价标准用平均绝对百分比误差(MAPE)和均方误差(RMSE)表示,计算公式为

图12 滚刀法向力预测结果

(2)

(3)

从预测数据与试验数据的拟合曲线上来看,两者拟合程度较高,最小百分比误差仅为0.03%,最大百分比误差为4.03%,平均绝对百分比误差仅为2.32%,均方根误差为9.81 kN。由此可以看出,通过多元线性回归分析得到的该预测模型可以很好地预测出不同表面节理条件下滚刀破岩的法向力,具有较高的预测精度。

5 结论与展望

针对3种切缝模拟不同节理条件的岩石,应用全尺寸的TBM滚刀破岩试验平台,设计了3种试验方案进行线性切割试验研究,得到以下结论。

通过监测滚刀破岩时的振动信号,发现在节理处和大贯入度的情况下,滚刀振动明显增强,此时容易造成滚刀异常损坏,因此需要合理调控TBM掘进参数,如采取降低推力、减小贯入度或必要的减振措施等策略,降低滚刀损坏的风险。

比较试验方案1和方案2可以看出,节理间距越小,滚刀破岩效率越高,在相同的贯入度条件下,岩面破坏程度更高。而且从滚刀的平均法向力来看,节理间距越小,滚刀破岩所需要的法向力大幅降低,说明节理有助于破岩过程中裂隙的扩展,增强破岩效果。而比较试验方案2和方案3可以看出,表面节理角度也有助于滚刀破岩效率的提高,在相同贯入度条件下,沿斜节理出现大的犁沟,破岩渣片更多。比较滚刀的平均法向力水平发现,斜节理条件下所需的破岩力更低,滚刀破岩效果更为显著。因此,采用水射流等辅助破岩方式对现场岩石表面进行预切槽处理,形成具有一定角度和间距的节理条件,对提高TBM掘进速度,降低掘进成本具有重要意义。

另外,建立了以节理间距、表面节理角度和贯入度为自变量的滚刀法向力预测公式,通过预测结果与试验结果的对比,该预测模型表现出较高精度。因此,该模型可以实现对不同现场节理条件下滚刀力的合理预测,进而可以给TBM推力决策提供依据,在TBM智能化方向上迈进了一步。

但也存在一定的局限性,一是体现在试验数据较少,节理间距和角度设置较为单一,直接应用于工程当中会存在适应性不强的问题;二是试验只研究了单滚刀破岩效果,实际刀盘上多滚刀的联合作用还有待进一步研究。下一步将继续增加试验数据并引入工程实际数据修正预测公式,进而提高预测精度,指导TBM施工。