USR工艺在客家米酒酒糟废液厌氧生化治理中的应用研究

2022-11-15赖伟阳何飞添

赖伟阳,陈 川,何飞添

(1.广东自远环保股份有限公司,广东 梅州 514733;2.广东朴华检测技术有限公司,广东 梅州 514733)

1 概况

客家米酒在酿造过程中会产生大量酒糟废弃物。不同于以高粱、小麦原料为主的酱香曲酒、浓香白酒的中高温堆体发酵,米酒通常需在发酵阶段就接入较大比例的水;客家米酒又不同于黄酒、娘酒等酿造米酒,采用蒸馏方式得酒,因此蒸馏后剩余酒醅含水量仍然特别高[1]。因剩余酒醅对酒厂无其它利用价值,含高浓度悬浮酒糟固体颗粒的酒糟混合废液会整体排出。因为相比于其它类型白酒酿造产生的酒糟,客家米酒酒糟具有含水率高的特点,其储存、运输便利性较差。因酒糟废液易腐败,各家酒厂往往修建临时储存池(容积约1~2天的酒糟排放当量)用于短期酒糟溶液贮存,再通过运输人员一次性将储存池内的酒糟混合液抽走。

由于酒糟营养价值较高,多被用作猪牛饲料调口材料服务于周边养殖单位,作为废弃物利用的渠道[2]。但该处置模式受养殖业行情影响较大,且在转移、终端利用方面缺乏行政监管,因此客家米酒酒糟废液所含高浓度污染物无疑会对当地生态环境造成极大压力,给风险管控措施不力和环境理念不强的地区带来很大的风险隐患。酒糟废液作为碳源,供城镇污水厂使用的处置思路也有应用案例[3],但其运作模式对物料基础条件要求较高,需因地制宜,目前在华南地区暂无运作效果显著的案例。而随着区域废弃物收纳能力趋于饱和,极度依赖养殖业消纳废弃酒糟的传统模式已不合时宜,酒糟处置问题已成为制约制酒行业发展的重要障碍和攸关企业存活、急需面对的现实难题。

据相关调查分析的数据显示,该类酒型酒糟废液污染物浓度极高。其中废液COD浓度为30 000~120 000 mg/L,氨氮浓度为180~620 mg/L,总氮浓度为1 200~2 500 mg/L,总磷浓度为60~2 500 mg/L[4]。相关人员分析样品各指标间相关性差异,发现各单一指标波动性大,说明酒糟废液组分复杂,残余酒醅在存续期间仍进行强烈的生化反应,指标结果随时空变化异质性增强。

本文选用广东省梅州市某地酒厂米酒酒糟废液作为研究对象,采用自制USR反应器对客家米酒酒糟废液,厌氧生化工艺处理高浓度酒糟废液有机污染物的工艺性能和路线可行性进行验证,拟通过产气资源化利用和无害化废水治理相结合的形式,为解决酒糟废弃物处置难题提供技术思路。

2 试验装置及方法

2.1 试验系统装置与设计参数

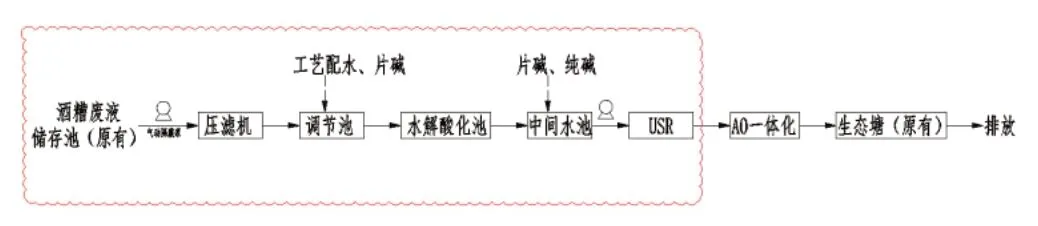

米酒酒糟废液含有大量白色残余酒醅微粒,类似稀粥。其颗粒含水量高、颗粒密度与水密度差较小、自然重力沉降性差、絮凝结构松散,试验尝试采用板框压滤过滤,实现固液分离预处理。本试验主反应器为自制USR钢结构反应器,有效容积为16 m3,反应器设计有效有机负荷为12.5 kg/(m3·d),计划每日处理酒糟废液2 m3,设计废液水力停留时间为8 d;配置钢结构调节池1座,设计水力停留时间2 d;还配有水解酸化池1座,设计水力停留时间12 d。USR出水经AO一体化标准产品后进入厂区原配套生态塘进行收纳,生态塘面积约为400 m3。图1为试验系统流程图,红框内为本文涉及研究范围。

图1 试验系统流程图

2.2 接种污泥与试验用水

接种污泥是采购自一食品厂IC厌氧反应器培养的厌氧颗粒污泥,以及本地城镇市政污水处理厂污泥浓缩池絮状污泥的混合体。启动时,污泥接种采用常规接种方式,接种污泥量为有效容积的30%,启动时控制污泥浓度在10 kgVSS/m3左右。

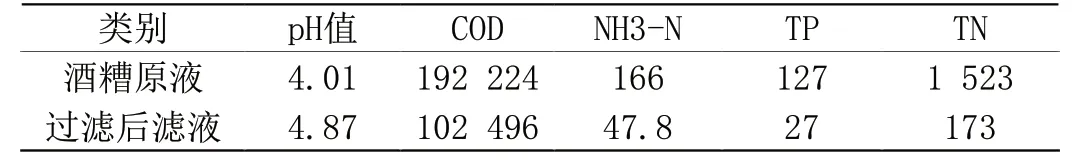

试验用水为酒厂生产过程中排放的酒糟废弃液,经压滤机过滤后将滤液排入调节池作为试验用水。过滤干酒糟交由酒厂工作人员处理。经试验前期调查及试验过程对原水的长期监测,该厂酒糟废液原液及经过滤后滤液污染物浓度均值见表1。

表1 酒糟原液及滤液污染物浓度均值表

由表1可知试验用水的污染物,主要来自酿造发酵产生的各类未能蒸馏出的有机污染物,且过滤前后,废液COD浓度有明显衰减,说明原液中大量酒醅碎渣通过固液分离的方式可快速减轻有机污染物负荷,而酒醅碎渣含有的高浓度总氮也通过固液分离的方式被从溶液中去除掉。

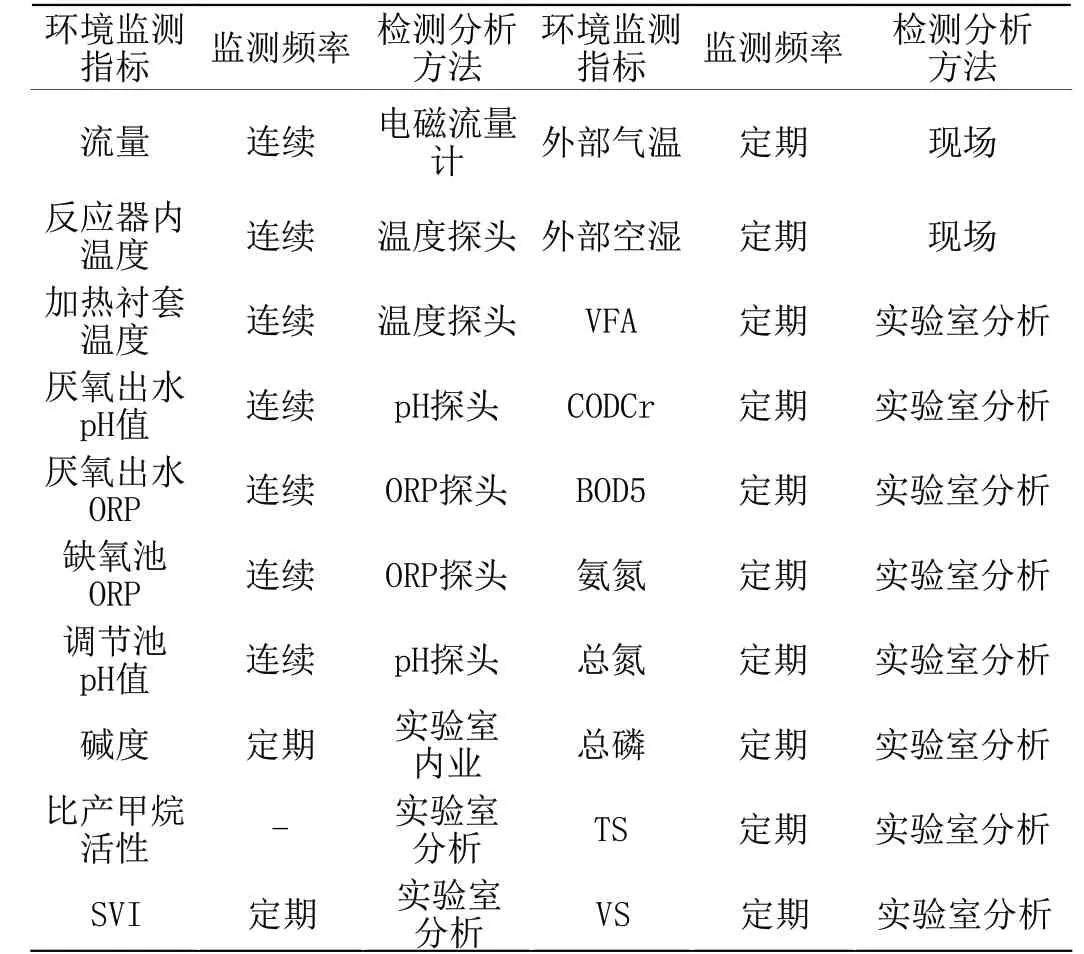

2.3 主要环境监测指标

根据试验要求,需对反应过程进行环境指标监测。主要环境监测指标如表2所示。

表2 主要环境监测指标

3 试验过程与结果

3.1 试验过程概况

试验启动于2021年3月。启动阶段及稳定阶段均保持厌氧罐出水碱度指标符合通用水平范围(2500 mg/L以上高位值)。通过对系统VFA的持续监测及检测,并通过投加补充碱度药剂、暂停进水、调整有机负荷、增强回流等方式即时应对,保证VFA/ALK值在合理区间,整个阶段反应器出水尽量保障在VFA<3 mmol/L,VFA/ALK=0.3以下的状态。

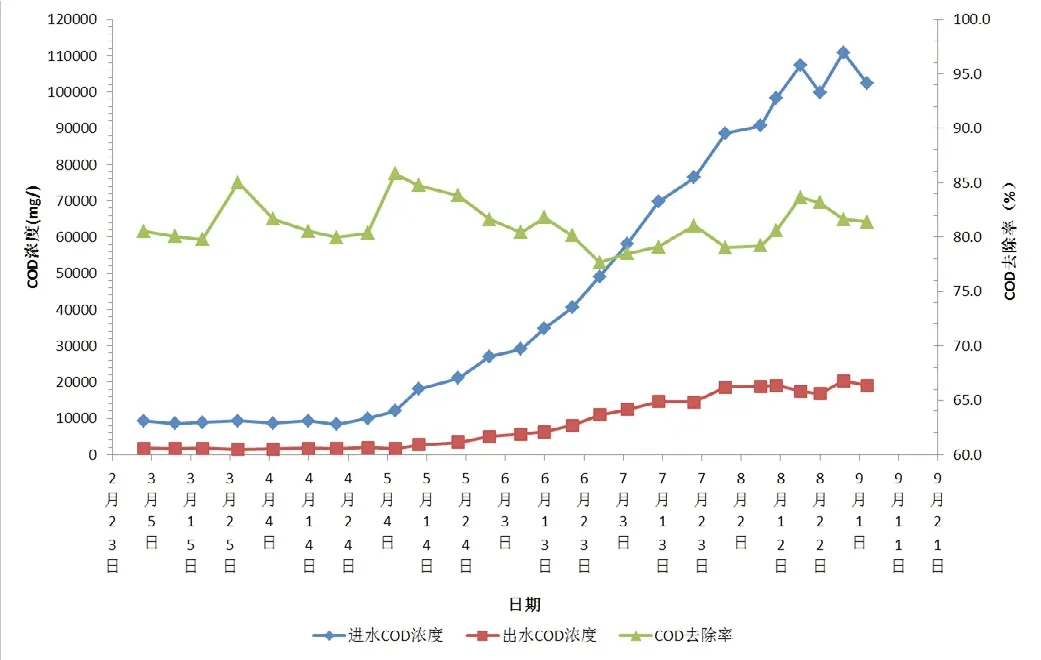

有机负荷是反应器及系统启动、初步运行、稳定运行的最重要的操作条件。因废水氨氮值未达到明显抑制产氢、产气阶段的氨氮范围值,所以本项目调整进水负荷时,未考虑氨氮部分对厌氧反应器的影响,只以有机负荷作为不同时段控制进水水质、水量及判断系统整体性能最重要的参数。在此条件下,通过调整进水水量、水质(原水和自来水配合比调整)来动态调整水解酸化后的进水有机负荷。初始运行配制低浓度的废水有利于污泥颗粒的形成,但浓度也应当足够维持良好的细菌生长条件。初始进水水量控制在0.8 m3/d左右,配水后CODCr浓度为8 000~10 000 mg/L,初始有机负荷为0.5 kgCODCr/(m3·d),然后增加进水量,逐步提高有机负荷直到1.25 kgCODCr/(m3·d)左右,此时进水日总量达到2 m3。可降解的CODCr去除率达到80%为止。污泥负荷宜控制在0.05~0.15 kgCODCr/(KgVSS·d)。该阶段共进行2个月。

此后在确保内部环境稳定的情况下,随着污泥逐渐适应废水,污泥逐渐具有去除底物能力,自身繁殖代谢能力趋于稳定平衡,种群结构不断优化,开始快速提高进水CODCr值和有机负荷值。该阶段有机负荷从1.25 kgCODCr/(m3·d)提升至13.1 kgCODCr/(m3·d),此时进水水质完全为酒糟废水原水,厌氧反应器进水COD调整在100000 mg/L左右,处理水量稳定在2 m3/d,反应器内部污泥浓度维持在8000 mg/L左右,污泥负荷最大为1.6 kgCODCr/(KgVSS·d)。从有机负荷快速提升到稳定运行一共维持约4个月。

3.2 试验结果与讨论

试验进程中工作人员通过停滞进水、增加循环、药剂补充等方式及时对反应器进行调整,在几次系统出现严重问题前,都很快使反应器恢复正常,保障了整个试验过程较为稳定安全。COD去除效率随有机负荷提升至设计要求时,大部分数据保持在80%以上。同时总磷在厌氧反应器中通过复杂的物化、生化反应得以从溶液中有效去除。图2为试验周期内有机污染物去除情况。

图2 试验有机污染物去除情况

在项目实施过程中,本研究对酒糟废水厌氧产气效率进行了初步探究。研究人员主要利用实验室专用装置,对酒糟废水厌氧产甲烷活性进行测试,其中针对过滤后的原水,利用史氏发酵管装置进行了最大比产甲烷速率和最大比COD去除率的测量。实验结果表明,酒糟废水在一定状态下最大比产甲烷速率为260 mlCH4/g VSS·d。该数据相比实际试验系统产气效率高很多,说明本项目这套装置提升潜力很大,关键在于装置放大后污泥活性、水力条件、水质特性等控制难度增大,不利于产气的外部因素作用不断被放大和叠加。由于存在布水性能、内部水力条件等客观因素,导致反应器内部污泥颗粒化程度并不高,大量絮状污泥沉降性明显低于颗粒厌氧污泥。因此进一步提高水量时,在上流速度增加和沼气汽提双重作用下,持续有不可忽视的絮状分散污泥带出,且反应器COD去除效率难以达到80%的标准线,甚至在后期出现内部环境恶化,系统失稳的严重问题。因此关于厌氧污泥处理酒糟废液的颗粒化驯化还有待进一步研究。

4 结论

试验研究表明,采用厌氧生化工艺处理客家米酒酒糟超高浓度有机废液是可行的。后续结合活性污泥工艺和生态工艺,发挥地方生态环境承载能力,企业可以实现无害化治理目标。其处理成本相比其它工艺具有明显优势,且客家米酒酒厂多分散于村镇,工艺复杂、运行成本高、管理维护难度大的处理系统无疑会成为当地环保治理的负担,废物产气资源化利用途径更符合现实需求,也更易实现长效保障。试验过程中呈现较多不足和有待深度研究之处,如选用的USR在布水性能和内部水力条件方面性能不足,尤其是在试验项目每日进水量有限的情况下,污泥颗粒化程度不足,污泥沉降结构设计也制约反应器有机负荷的承载能力,导致水力停留时间相对较长,单位水量处理容积较大。在工艺路线方面,对米酒酒糟废液的预处理是另一个应更加重视的环节。本试验目前只在固液过滤分离和水解酸化部分进行了较为粗浅的应用,无疑对整体系统综合性能的发挥有所阻碍。客家米酒酒糟废水不光含有大量可截留的固态酒糟,还含有大量易碎、沉降性差、稳定分散的微粒,其对水质影响显著。成熟的预处理工艺是厌氧生化工艺性能发挥的重要保障和前提条件,因此在后续的深度探索中,相关人员将在酒糟废水预处理工艺选用搭配及技术操作参数的控制方面进行更多工作。