罗源闽光1 250 m3高炉炉顶设计实践

2022-11-13杨绪平

杨绪平

(中冶华天工程技术有限公司,江苏 南京 210019)

1 罗源闽光1 250 m3高炉概述

高炉炼铁中,炉顶装料设备是一种非常重要的生产设备,在高炉炼铁中起到将炉料按照高炉冶炼要求,均匀稳定地装入到高炉炉内的作用。随着高炉冶金水平的提高,对装料设备的性能提出了诸多要求,串罐式无料钟炉顶在高炉冶炼上得到了青睐,能够很好地满足当今高炉冶炼要求。从20世纪70年代[1]发展至今,串罐式无料钟炉顶设备已经在现有高炉上得到了广泛的应用,结构形式较为简单,具有良好的密封性和灵活的布料方式,检修和维护均比较方便,投资较少,对保证高炉稳定操作和炉况顺行均有利。罗源闽光1 250 m3高炉炉顶选用了串罐无料钟炉顶设备,能够灵活可靠地实现高炉的多种布料要求。

2 炉顶系统设计

2.1 设计基本参数

高炉年生铁产量115万t;利用系数3.6 t/(m3·d);燃料比520 kg/t;焦比360 kg/t;顶压为0.25 MPa;顶温≤250℃,能够在最高温度600℃情况下持续约30 min;炉喉直径6.5 m;炉料结构中烧结矿、球团矿、块矿的占比分别为80%、5%和15%;料批基本组成O↓C↓或O↓C↓Os↓或m O↓C↓+n O↓C↓Os↓。

2.2 炉顶结构

设备的受料斗、料罐分别支撑在炉顶各自的平台上,与高炉本体脱开,不同于称量料罐支撑在炉体的方式,该方式可扩大称量料罐以下各层平台的操作及检修空间,便于放置探尺、布料器等设备的液压润滑及操控箱等设施。布料溜槽、布料器、探尺直接置于封罩上,其中布料器上方设置有波纹补偿器,实现布料器以上各无料钟炉顶设备的部件与炉体脱开,防止炉体通胀对炉顶称量及各层平台造成影响。在炉顶框架两侧,设置了双侧楼梯,并与出铁场共用设置了电梯,可直接上至炉顶大平台、料罐平台及受料斗平台几个主要操作平台。

炉顶框架设多层检修平台,炉顶大平台上布置氮气罐、炉体软水系统膨胀及脱气罐、炉顶检修用的自动点火设施、炉顶及粗煤气设备的液压站及智能润滑站。在炉顶大平台上均布了4根煤气上升管,连接高炉煤气封罩上的4根煤气导出管,在4根煤气导出管上分别设置有波纹补偿器,用于消除高炉通胀产生的应力。高炉煤气经过4根导出管汇聚到五通球,最后合并成一路下降管,煤气经过重力除尘器以及干法除尘净化后,净煤气进入煤气管网。布料器和下阀箱的设备检修梁布置在称量料罐下部,该梁下方也设置了布料溜槽检修用单梁吊。均排压设施支撑在炉顶框架平台上。

2.3 炉顶各个系统及主要装备

2.3.1 无料钟炉顶设备

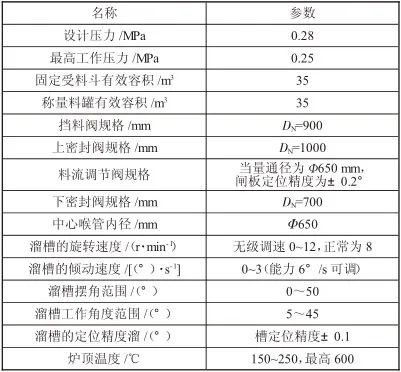

无料钟炉顶设备结构简单,容易维护,密封性能良好,能够适应炉顶的高压操作,而且布料均压,调节灵活,物料可以通过称量料罐精确计量。选用的无料钟炉顶装料设备主要由固定受料斗、挡料阀、上密封阀、称量料罐、料流调节阀、下密封阀、波纹管、布料器、炉喉水冷钢圈、溜槽、溜槽检修门以及溜槽更换装置等组成,配套有无料钟炉顶的液压润滑、水冷氮封等。通过受料斗和称量料罐两个罐体,实现高炉的循环分批装料。无料钟炉顶设备主要性能参数如下页表1所示。

表1 无料钟炉顶设备主要性能参数

2.3.2 布料器布料设施

无料钟炉顶设备给高炉炉内装料过程通过设置在布料溜槽上的旋转机构和倾动装置以及料流调节阀来控制实现,可满足高炉的多种布料需求。布料器主要由中心喉管、旋转驱动装置及检测装置、倾动驱动装置及检测装置、布料器本体等组成。炉顶布料可采用单环、多环、扇形、定点布料以及螺旋和中心加焦布料的几种方式,其中多环布料是最为基本的布料方式。在几种布料形式中,手动布料形式有单环、定点和扇形,其中单环布料还有自动布料形式,定点和扇形只有在特殊时候才采用。布料的环数可在任意一个倾角位置上选择,溜槽的旋转是按照时间来控制的。

2.3.3 水冷氮封系统

无料钟炉顶设备布料器配置的水冷氮封系统,正常设计冷却水消耗量为15 t/h,在检测到布料器温度升高时,可提高冷却强度,达到最大25 t/h的消耗量,这能够保证布料器适应炉顶高温。布料器的回水为无压回水,回水管设置在水冷钢法兰上,各回水接口汇总后接入就近的水汽分离器,水汽分离器将回水管道中的气体接入布料器,回水直接通入至高炉地基附近的沉淀罐,经过沉淀净化后进入炉身下层平台的排水槽,实现布料器冷却水的U型水封。为减少炉尘及煤气进入炉顶布料器内,向布料器通入氮气,氮气消耗量为500 m3/h,一方面能够保持炉内压力稍高于炉顶压力,另一方面可作为布料器冷却水故障时的紧急冷却措施。另外,在下密封阀也接入了一路氮气,在温度进一步升高时开启氮气控制阀,用于降低温度。

2.3.4 炉顶均排压及煤气回收系统

在高炉生产过程中,随着布料器向高炉内布料,一方面称量料罐的炉料进入高炉内部,另一方面炉内的煤气也同时进入到称量料罐。在完成布料后,料罐内物料排空,充满了与高炉内部等压的高炉煤气,在下次装料前需要对该部分煤气进行回收处理。同样,在称量料罐内完成一次装料后,料罐内的气体压力小于炉内压力,需要对称量料罐进行均压,达到与高炉炉内相同的压力。

高炉一次均排压配置两路系统,互为备用,均排压系统的控制设备为液压设备,能够实现自动化控制。在称量料罐内完成装料后,先用高压净煤气进行一次均压,再用氮气进行二次均压。均压系统使处于待卸料状态的料罐内压力与炉顶压力达到均衡,下密封阀方可以开启,向炉内加料。排压系统将排空料的料罐在下密封阀关闭后,排放罐内高压气体,使其压力接近大气压力。排压时,料罐内的煤气进入旋风除尘器,经过旋风除尘器初步除尘后进入煤气回收管道,然后接到干法除尘,最后进入净煤气管网,实现排压煤气的回收。罐内煤气压力降至设定值后,关闭回收阀,打开均压放散阀,放散至接近大气压力时,关闭均压煤气放散阀。这时可以开启上料闸和上密封阀准备加料[2]。

两路均排压的设置能够保证生产的连续性和稳定性。均排压管道上的消音器和旋风除尘器,能够有效降低煤气中的粉尘含量,降低放散噪音。

2.3.5 旋风除尘器装置

从炉顶料罐中排出的荒煤气及进口煤气流速度一般为15~25 m/s,含尘质量浓度可达20 g/m3,灰尘含量高。在炉顶料罐出口的管道上,两路均排压管道上均设有旋风除尘器,除去部分大颗粒灰尘后直接进入到称量料罐进行回收,可有效降低煤气中的含尘浓度,减少含尘煤气对管道的磨损。炉顶管道上设置的旋风除尘器结构简单,设备体积小,便于维护,筒体按照耐磨材料设计,使用寿命较长。

在高炉料罐装料结束后,含尘的高炉煤气在高压下进入均压回收管道上的旋风除尘器除尘,由于气流流速较高,开始在除尘器内做高速旋转运动,通过旋转产生离心力,将煤气中的大颗粒物料分离出来。含尘的的气流在内壁以旋转的方式向下移动,旋转气流运行到锥体底部后继续旋转,形成上升气流,最后从旋风除尘器竖直的顶部管口排出。煤气中的大颗粒物料在旋转移动的过程中,在离心力的作用下,沉降到除尘器内壁上,在气流旋转和重力的作用下,下降到旋风除尘器锥体下部空间,最后进入料罐,实现煤气的净化和煤气灰的回收。

2.3.6 料面检测装置

炉顶受料斗设有雷达料位计。受料斗的物料全部装入料罐后,关闭挡料阀和上密封阀,受料斗开始装料。发出上料指令后,槽下称量漏斗按排料程序指令依次开启,由上料主胶带机向炉顶受料斗供料。当受料斗雷达料位计显示受料斗内所装物料已达到预先设定值,发出受料斗料满信号,停止上料,完成装料。料罐做好装料准备时,上密封阀已完全打开,发出挡料阀开启指令,受料斗开始向料罐排料,直至受料斗料空,雷达料位计发出受料斗料空信号,此时料罐已满,可进行下一步的受料斗装料程序。

炉顶料罐设有雷达料位计和称重装置,用于检测料罐内的物料情况。料罐内料重主要采用称重的方式判定,只有在称重故障时才采用雷达料位判断。完成一次布料后,在下次装料前需校核皮重,满足设定值后再行开启上密封阀加料,否则需要重置。料流调节阀接收到开启指令后开始向炉内装料,料罐的料重随着炉料不断流入炉内而减少,当料重不再减少时,发出料罐排空信号。

高炉内部炉料通过设置在炉顶煤气封罩上的2台机械探料尺测定,其中1台探测深度为0~12 m,另一台探测深度为0~24 m,探尺提升速度为0.6 m/s,下降速度为0.3 m/s。

探料尺设有两种工作制度,即点测工作制度和连续测定工作制度。点测工作制度:探料尺停在上部极限位置,需要进行料面探测时,探料尺下降,探完料后立即提起。连续测定工作制度:探料尺在探料时随料面下降,当料面达到设定位置时,将探料尺提起,然后向高炉内装料。另外,设计一套雷达探尺探测炉内料面,雷达探尺具有探测距离大、安装维护简单方便的特点。

在煤气封罩位置设置了炉顶红外成像。炉顶红外成像可实时观察溜槽的工作情况、溜槽的衬板形态、溜槽的下料和运动状态以及炉内情况。红外成像配套有氮气吹扫和水冷装置,用于保护装置设备。

2.3.7 自动打水装置

正常的高炉煤气温度一般控制在150~250℃,煤气温度过高,直接影响炉顶设备的正常工作,严重时会烧毁煤气除尘器的布袋。在煤气封罩处设1套自动打水降温装置,用于防止炉顶温度过高,以达到保护炉顶设备的目的。本装置在煤气封罩上设置了雾化喷嘴,根据炉况的变化,在炉顶温度异常升高时自动喷水降温。自动打水装置共设了8支喷枪,喷水能力最大为100 t/h,水量能够满足高炉停炉辅助降温需要。打水系统采用了独立管道设计,布置在炉顶大平台下层平台,集成安装了1套多级增压泵以及PLC自动控制系统,经增压泵后的水通过平台上的2套分流柜,采用气动球阀,实现主控室远程控制。炉顶打水装置的喷枪采用了全封闭结构,喷嘴端设置有专门的封盖机构,能够在喷嘴工作时自动打开封盖实现喷雾;停止工作时,自动关闭封盖,实现喷嘴与粉尘的隔离。喷枪的控制采用分组控制,每支喷枪均配有控制阀门、过滤器以及PLC控制系统。喷嘴在非工作状态下,密封性能良好。

2.3.8 自动点火装置

自动点火装置设置在炉顶的大平台上,点火燃料可采用焦炉煤气、转炉煤气或液化气,配套有助燃的压缩空气及氧气。炉顶点火装置由减速电机、电控箱、气控阀柜、机架、压轮、导轮、枪体、安装支座、胶管总成等组成,在高炉休风或检修时使用。高炉正常生产时,点火枪体放置在高炉外侧。点火时,打开煤气封罩上的入孔,通过就近安装的点火枪操控箱启动电机,驱动点火枪枪体,枪体经过压轮和导轮,沿设定的轨道方向伸进高炉内部设定位置,进一步启动点火控制按钮,打开燃气、压缩空气及氧气控制阀,实现高炉内部煤气的自动点火功能。

2.3.9 炉顶液压润滑系统

炉顶液压站设置在炉顶大平台上,用于各液压设备的驱动,由液压泵、阀台、蓄能器、中间管线配管、电气控制柜等组成。这些操作均可通过PLC或阀台操作,实现生产的自动化控制。

炉顶润滑采用智能润滑技术,放置在炉顶液压站内。可根据设备工作状态和现场环境温度等不同条件,以及设备润滑部位的不同要求,采用不同油脂以适应单台或多台设备,能够准确、定量、可靠地满足设备各种润滑要求。炉顶液压润滑系统设自动控制和手动控制两种状态,自动运行过程中可对每一润滑点的给油状况实现单独控制,对每一润滑点的供油量进行自行设定,对每一润滑点的运行状态实现实时监控,保证润滑可靠。

2.3.10 炉顶主要检修设施

炉顶检修设施主要由40 t吊车、10 t单梁吊及10 t和5 t的葫芦组成,用来完成炉顶各设备的检修和吊装。

1)炉顶设备的检修及吊装。在炉顶吊装平台设置1台40 t起重机,起重机始终行驶在高炉中心线上,主要用来检修上料主胶带机的头轮,以及将炉顶的各设备从地面吊装到炉顶大平台。

2)溜槽的更换与检修。在炉顶称量料罐平台下方配套了1台10 t的布料溜槽更换和检修单梁起重机,用于溜槽的拆卸和安装。

3)布料器检修。炉顶称量料罐平台下方配套了4台10 t的布料器检修葫芦,同时还可用于检修附近的探尺。

4)上密封阀、密封阀板检修。在上密封阀、上密封阀板附近分别设置了5 t检修葫芦,用于完成上密封阀以及上密封阀板的更换检修。

5)炉顶大放散检修。在炉顶框架顶部设置了1台5 t大放散阀的检修葫芦,该葫芦还可用来检修炉顶40 t行车、均压阀等的吊装。

3 结语

罗源闽光1 250 m3高炉炉顶的设计,选用了国内成熟、可靠的先进装备,工艺布置结构简单紧凑,装备现代化、自动化程度高。在充分满足高炉生产要求的同时,在生产方面,串罐无料钟炉顶装备、煤气均压回收、料面检测、料罐称重以及液压和智能润滑均实现了生产的自动化操作。在检修设施上,配置的炉顶自动打水装置、炉顶点火枪,也实现了自动化操作。炉顶均压煤气回收,旋风除尘器、消音器等设施的配套,实现了节能环保。生产实践表明[3],罗源闽光1 250 m3高炉各项生产指标良好,炉顶能够满足生产需求。通过应用这些先进可靠的技术,能够为高炉高效、低耗、环保、稳定的生产运行做好有力保障。