厚煤层综放工作面采煤工艺优化研究

2022-11-12王勇强

王勇强

(西山煤电集团有限责任公司斜沟煤矿,山西 吕梁 033602)

厚煤层一直是我国煤炭开采的主要煤层,厚煤层煤炭储量占全国煤炭总储量的55%以上。传统的厚煤层开采主要采用分层开采工艺,该工艺开采工艺环节多、企业消耗成本大、人工使用强度大,再加上分层开采工艺对地质构造要求较高,适应性较差,企业生产能力受限较为严重,严重影响企业经济效益增长。为提高企业效益,提升厚煤层开采效率,本文提出利用综放开采技术进行厚煤层开采工艺优化研究,通过分析厚煤层工作面的煤体冒放性等实际条件,对开采工艺进行优化研究,以期提高企业厚煤层开采采出率,提升企业生产效率。

1 煤体冒放性研究

综放开采技术的核心环节为放煤,而放煤是否顺利又取决于顶煤冒放性的好坏。综放开采主要是通过煤层开采后,由上覆岩层自重以及因上覆岩层运动而形成的破煤,煤体在破碎后可因自重而自然垮落,并被收集。由此可以看出,顶煤完整性的好坏为冒落形成的关键因素。由于受到开采扰动影响,顶煤在被放出前可将其视为松散介质,垮落的煤体可视为旋转椭球体[1]。

本文以某煤矿为例进行研究,其工作面布置图如图1所示。该煤矿奥陶系上统马家沟组,以深灰色灰岩为主,主要分布在矿区西部。石炭系太原组,共四层含煤,其中三层属于煤体可采区。侏罗系中统延安组为矿区的主要含煤层。其余地层主要为表土层以及沉积岩层。该煤矿共包括3个含水层,属弱富水性,隔水层较为稳定,补给较差,以裂隙冲水含水层为主,地质结构较为简单。选取该煤矿具有代表性的煤样进行力学试验分析发现,煤层含水率对煤样破坏影响较大,煤层含水率的增加会加速煤层的损坏,可促进煤体松散。对该煤矿矿区进行切煤与顶煤弱化实验分析,在采取措施前,顶煤硬度大,垮落回收难度较大。经切煤与顶煤注水弱化后,煤壁极限平衡区扩大,煤体开始松散,应力减小,垮落较为频繁,且回收容易。由此可以看出,该煤矿可通过切煤或顶煤弱化等措施提高顶煤冒放性,适合于综放开采技术,可对厚煤层开采工艺进行优化[2]。

图1 综放工作面布置示意图

2 参数确定

2.1 采放比

采放比是放煤高度与采煤机截割高度的比值,其影响因素主要包括煤层硬度、采深与采高三个方面。通过对某煤矿的实际开采条件研究发现,适当地提高采高,有利于放煤。但是采高的增大代表着采出空间的变大,会增大矿压显现。基本顶的破断回转变形会增大回转角度,使来压的持续时间变长,基本顶将进入垮落带,增强工作面来压。当采深不断增加后,岩层的重量影响会逐渐变大,造成煤壁片帮等问题。虽然煤壁的片帮会促进放煤,但同样会产生较多的安全隐患,引发事故发生[3]。

依据过往的经验,割煤高度的范围一般为2.6~3.5 m之间。为充分发挥设备优势与性能,在考虑合理风量以及合理空间的条件下,将割煤高度设计为3 m。由于某煤矿的平均厚度为10.68 m,割煤高度为3 m,则可确定其放煤高度为7.68 m,采放比为1:2.56。

2.2 放煤步距

放煤步距即为相邻两次放煤的推进距离,数值通常为采煤机截深整数倍,范围为0.8~2.4 m,采放步距包括一尺一放、两尺一放和三尺一放三种[4]。由于该煤矿顶煤冒落不易且冒落块度较大,经顶煤弱化措施处理后,冒放次数可适当增加,故较为适合一尺一放的放煤步距。一尺一放即放煤步距为0.8 m,分别对4、8、12、16循环进行模拟分析,模拟示意图如图2所示。经计算分析,出煤量为36 910 t,顶煤回收率为84.9%。

图2 一尺一放顶煤位移颗粒流模拟示意图

3 放煤方式选择

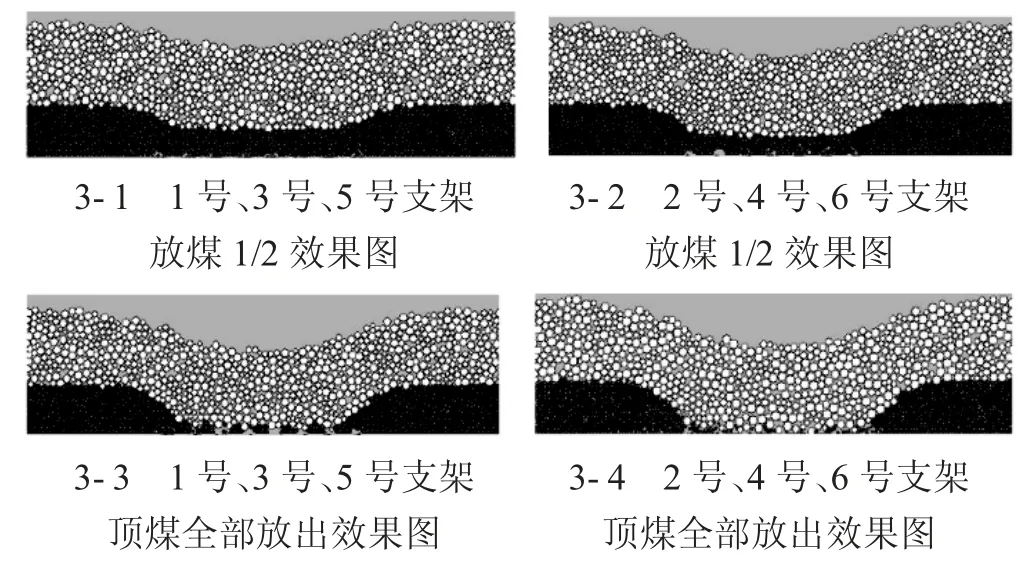

放煤方式是影响放煤速度与工作面推进速度的主要影响因素,放煤方式的差别主要在于一次顶煤放出量以及放煤的顺序,具体可以分为单轮间隔放煤、单轮顺序放煤和多轮间隔放煤等。为确定合适的放煤方式,本文采用PFC数值模拟的方法进行放煤方式选择。将割煤高度、放煤步距和支架宽度等参数设定完毕后,选取6台支架进行模拟分析,按各放煤方式打开放煤口,对相关数据进行记录[5]。多轮间隔放煤模拟效果图如图3所示。

图3 多轮间隔放煤模拟效果示意图

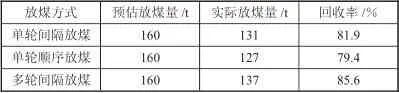

由表1可知,采用多轮间隔放煤时,其顶煤回收率最高,可减少煤矸面的含矸率,故宜选用多轮间隔放煤的放煤方式。

表1 不同放煤方式模拟数据表

4 设备选型

4.1 采煤机

综放工作面的设计割煤高度为3 m,经现场综合分析,本文选用双滚筒采煤机,采煤机滚筒直径选择为1.8~2 m。采煤机功率的计算公式为:

式中:W为采煤机功率,kW;v为采煤机牵引速度,m/min;B为截深,m;H为采高,m;k为破岩能力系数;Hw为能耗系数。

经实测分析可知,采煤机牵引速度为1.17 m/min,截深为0.8 m,采高为3 m,破岩能力系数为1.4,能耗系数为2~2.5,则采煤机功率数值应为471.75~589.68 kW。经分析,MG300/730-WD1型采煤机较为适合。

4.2 前刮板输送机

前刮板输送机设备的选型,主要取决于其运煤能力是否可达到实际使用要求,即采煤机的生产能力。工作面放顶煤能力计算公式为:

式中,Q为工作面放顶煤能力,t/h;K为生产不均匀系数;H'为放顶煤高度,m;L为工作面长度,m;B为截深,m;y为煤容量,t/m3;T为放煤时间,h。

经实测分析可知,生产不均匀系数为1.3,放顶煤高度为7.68 m,工作面长度为140 m,截深为0.8 m,煤容量为1.4 t/m3,放煤时间为2.5 h。由此可知,其工作面放顶煤能力626 t/h,因此,前刮板输送机设备运量应大于1 800 t/h。经分析,可选择SGZ-1 000/1 200型前刮板输送机。

5 工艺改进前后效益对比分析

按上述步骤进行厚煤层采煤工艺改进并应用于实际生产后发现,由于综放开采工艺掘进量变小,巷道维护费用显著降低。工艺改进使煤矿生产人员需求量下降,人力成本降低。由于煤体产出主要靠冒落,设备使用寿命大幅上升,维护费用下降,设备使用成本大幅降低。由此可见,综放开采工艺可大幅降低企业成本,提高企业经济效益,可应用于实际生产之中。

6 结论

厚煤层作为我国煤炭开采的主要煤层,传统的开采工艺具有开采工艺环节多、企业消耗成本大、人工使用强度大等问题。为提高煤炭企业厚煤层开采效率,提升企业效益,本文进行了针对性的工艺优化分析,并得出了以下结论:

1)综放开采技术的核心因素为顶板的冒放性。放煤步距宜采用一尺一放,放煤方式宜采用多轮间隔放煤,可大幅度提高顶煤回收率,提高企业生产效率。

2)按上述工艺设计进行优化改进,维护成本、人力成本、设备成本也有不同幅度降低,提高了企业经济效益,可用于实际生产之中。