首钢长钢炼铁厂降低工序能耗实践

2022-11-12王继萍

王继萍

(首钢长治钢铁有限公司炼铁厂,山西 长治 046031)

1 高炉生产概述

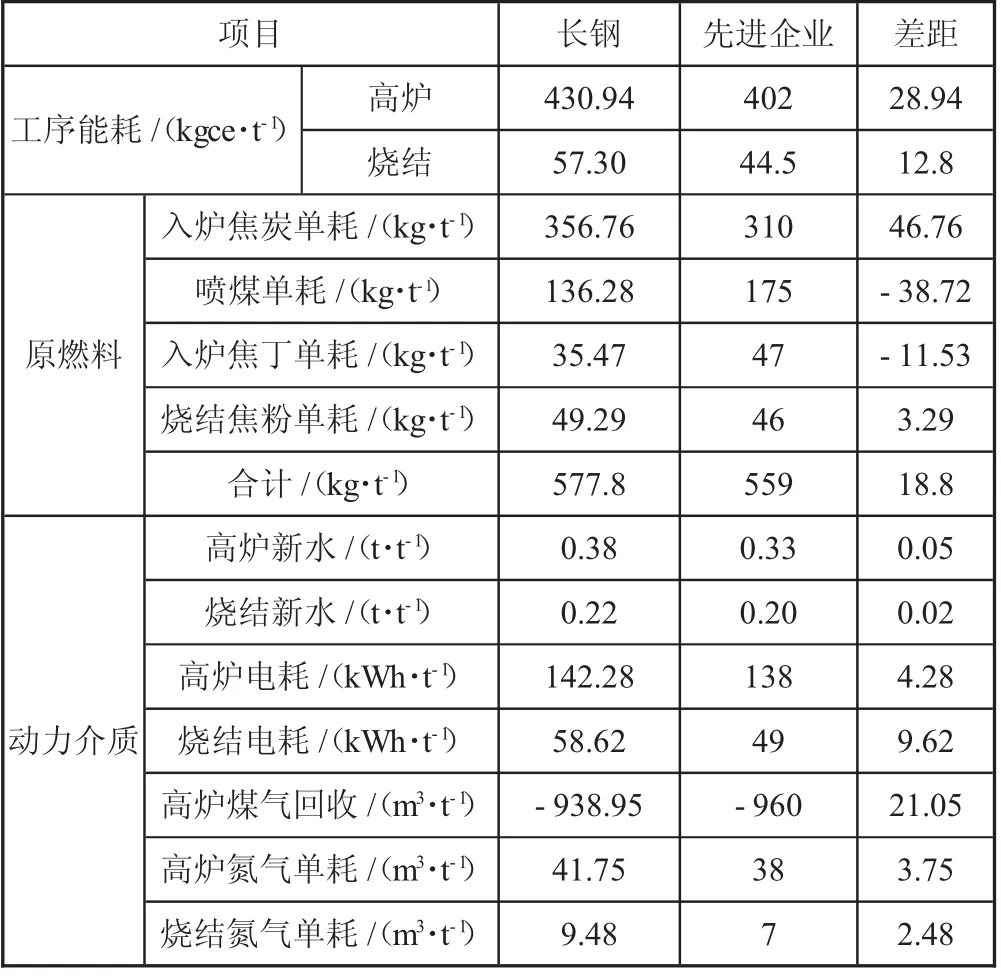

首钢长钢炼铁厂现有2台200 m2烧结机和2座1 080 m3高炉。高炉和烧结工序吨铁能耗较高,与行业先进水平相比差距较大,大量的燃料消耗造成环境污染和碳排放量增加。2020年1—12月,工序能耗及各能源介质消耗指标如表1所示。

表1 2020年1-12月工序能耗及各能源介质消耗指标

从表1可以看出,2020年炼铁厂高炉工序吨铁能耗430.94 kg标煤,烧结吨矿能耗57.30 kg标煤,与行业先进水平相比,差距较大。从各能源介质消耗情况看,燃料比高、水耗、电耗、氮气消耗和焦粉消耗高是造成工序能耗高的原因。

2 降低工序能耗采取的措施

2.1 提高高炉煤气回收量,减少煤气放散

2.1.1 利用检定修时机,补焊煤气管道,减少泄漏

合理利用高炉检定修时机,对煤气管道泄漏处进行补焊处理,做到逢漏必补、逢修必补,以减少煤气泄漏损耗,增大煤气外供量。

2.1.2 增设高炉煤气计量装置,为科学统计煤气量提供有力的数据支撑

新增高炉煤气发生量、热风炉自用量流量计4台,利用8号、9号高炉计划检修时机组织完成流量计的安装、调试、校验,并投入使用。主要对8号高炉煤气外供量、8号高炉热风炉自用量、9号高炉煤气发生量、9号高炉热风炉自用量进行计量,并协调推进4台高炉煤气流量计升级为公司二级计量,由计控室负责管控。

2.1.3 实施效果

2021年高炉煤气吨铁回收同比增加8.19 m3/t,实现经济效益229.34万元。

2.2 降低燃料消耗

2.2.1 优化高炉操作水平

充分发挥高炉砖壁一体化薄壁炉衬的炉型优势[1],采用合理的操作制度,使得中心、边缘两道气流适宜,提高煤气利用率。

2.2.2 强化原燃料质量管控,满足高炉生产需求

发挥铁前一体化的优势,将高炉用料工作前移至选矿,协调采购中心采购冶金性能和性价比较高的矿产资源,动态调整配料结构,保证烧结矿质量。密切关注焦炭质量,跟踪焦化配煤结构,及时向公司反馈炉况变化信息,并协调稳定焦炭质量。加强高炉作业区入炉原燃料的筛分和管理,提高入炉原燃料的筛分效率,改善高炉透气性,确保精料入炉。

2.2.3 加强炉前出铁管理,促进炉况顺稳

充分利用公司一体化管控平台,确保高炉及时进罐,杜绝出铁等罐现象。从铁口合格率、铁量差以及出铁炉次等方面,明确高炉作业区炉前工作目标,确保炉前能及时将炉内渣铁出净,杜绝因出不净渣铁产生的高炉憋风等现象。优化出铁开、堵铁口制度,制定《炉前出铁列车表》,把出一炉铁的时间分解到各岗位、各环节,严格把控时间节点,完成日出铁炉次,及时排放炉内渣铁,促进炉况顺稳。

2.2.4 实施效果

通过降低燃料消耗的各项措施,2021年高炉燃料比同比降低2.39 kg/t,实现经济效益93.49万元。

2.3 以技术节能助推实现电耗降低

2.3.1 推进实施9号高炉循环水泵房1号、2号、3号中压泵节能技术改造

对9号高炉循环水泵房1号、2号、3号中压泵实施节能技术改造后,每月电耗同比均有所降低,单台泵运行电流由62~63 A降至42~45 A,节电量达到了28%以上。中压泵2021年8—12月节电情况见表2。

表2 中压泵2021年8—12月节电情况 kWh/t

2.3.2 强化内部管控,优化生产工艺,助推实现电耗降低

采取磨煤避峰用电措施,将风机启动时间压缩在高炉开风前1 h内,减少风机空负荷运转时间。保证煤气含尘量(质量浓度)≤5 mg/m3,延长叶片使用寿命,发挥TRT压差发电机组优势,减少外购电量。进行烧结系统漏风治理,根据主机料批和烧成需要动态调整主抽风量,切实降低烧结电耗。

2.4 降低氮气消耗

2.4.1 降低烧结工序氮气消耗及其效果

自2020年底烧结机新建脱硫脱硝项目投产并正常运行后,脱硫氮气消耗持续升高,由4.5万m3/d升至7.6万m3/d。通过分析原因,有针对性地采取措施:将脱硫塔底吹灰改为间断性吹灰,同时适当延长吹灰时间间隔,适当延长脱硝换热器耙式清灰时间间隔。脱硫循环灰活性度恢复正常后,减少外排灰频次。

实施上述措施后,脱硫氮气消耗明显降低,目前水平为4.4万m3/d,效果显著。

2.4.2 降低喷煤氮气消耗及其效果

控制氮气喷吹流量≤420 m3/h,安装箱体氮气反吹调节阀,将反吹氮气控制压力由550 kPa降至340 kPa。加强除尘反吹氮气泄漏治理,根据箱体压差进行反吹操作,达到5 kPa时进行反吹,以减少反吹次数。

实施上述措施后,喷煤氮气消耗由11.2万m3/d降至9.1万m3/d,效果显著。

2.5 降低烧结固体燃料消耗及其效果

将料层厚度提高到800 mm,充分利用厚料层蓄热作用降低燃耗[2],改善烧结矿质量。优化制粒机转速,改善制粒效果,根据不同给料量调节制粒机适宜转速,保持合理填充率,改善制粒效果,确保制粒后混合料+3 mm粒级达到60%以上,为烧结机厚料层烧结创造条件。合理使用冲渣热水提高混料温度,改善料层透气,提高烧结速度,增加烧结矿产量。

实施上述措施后,烧结固体燃料消耗由49.29 kg/t降至48.30 kg/t。

2.6 降低新水消耗及其效果

优化管线,减少漏损,全年处理漏水点6处。完善计量,提供真实消耗数据。2021年1—12月的吨铁新水消耗较去年降低0.002 t,效果显著。

3 实施后的效果

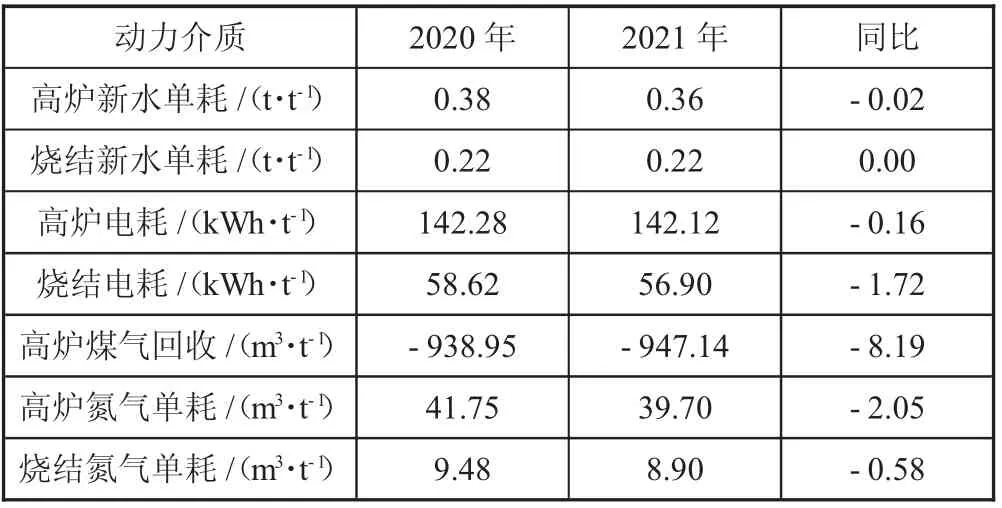

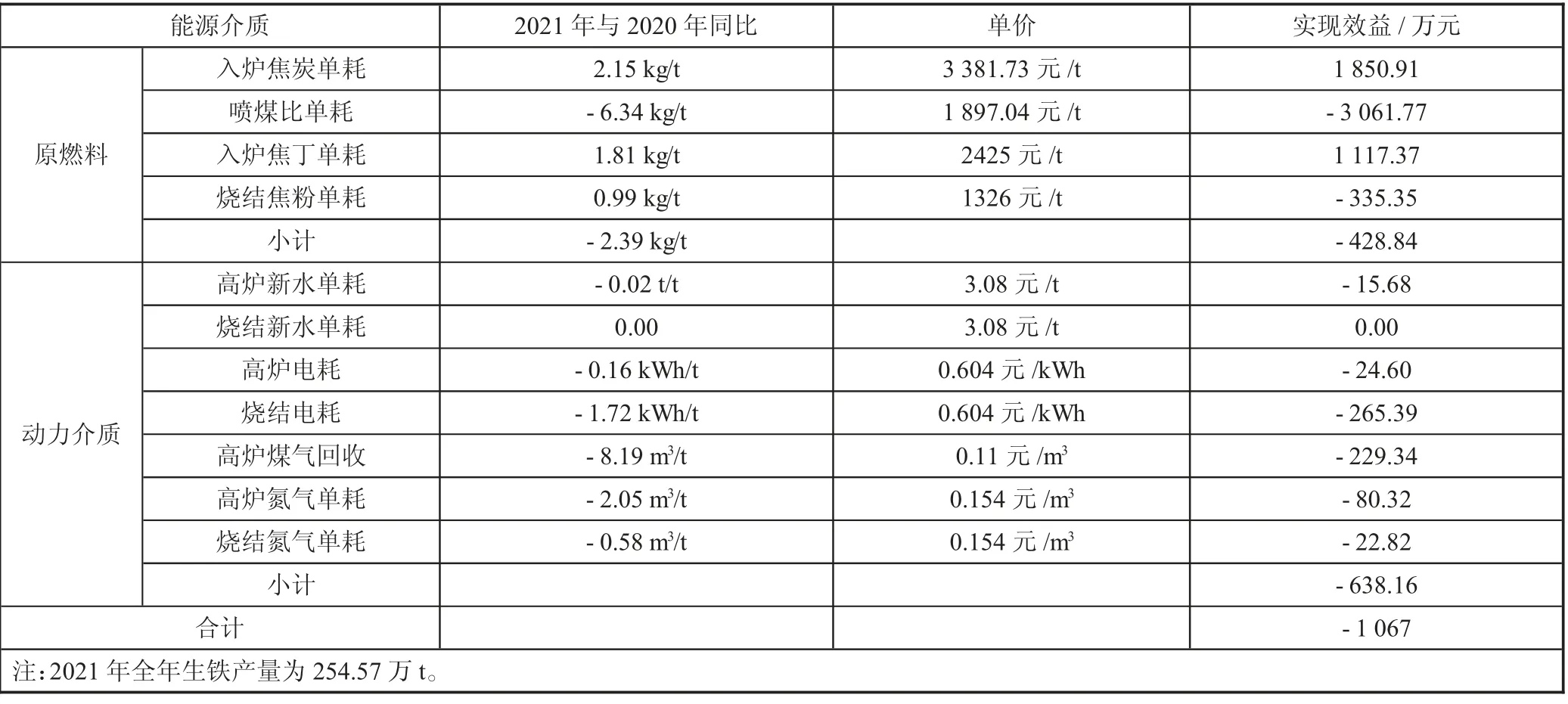

2021年长钢炼铁厂通过采取强化能源管控、节能技术应用、系统优化调整等一系列措施,使燃料、能源资源利用率大幅提高,各主要能源消耗指标均实现了历史最好水平。其中,吨铁能耗完成415.17 kgce/t,同比降低15.77 kgce/t;烧结能耗完成48.08 kgce/t,同比降低9.22 kgce/t;原燃料成本降低93.49万元,能源动力介质实现经济效益973.51万元,共计效益1 067.01万元。炼铁厂2021年1—12月燃料及各能源介质消耗指标如表3、表4和下页表5所示。

表3 炼铁厂2021年1-12月燃料消耗指标

表4 炼铁厂2021年1-12月动力介质消耗指标

表5 炼铁厂2021年1—12月实现效益

4 结论

1)优化高炉操作,保证高炉的稳定顺行,是降低燃料消耗的前提。

2)精细化管控,减少跑冒滴漏,是降低能源系统消耗的基础。优化工艺、应用节能技术,是节能降耗的有效手段。