压下率对薄铝硅镀层热成形钢组织和性能的影响

2022-11-12周世龙邓宗吉

闫 伟,周世龙,邓宗吉

(马鞍山钢铁股份有限公司技术中心,安徽 马鞍山 243000)

随着我国汽车消费量的迅速增加,汽车已成为世界能源消耗和污染物排放的主要来源,为了减轻对环境的污染实现节能减排,汽车的轻量化越来越受到大家的重视。有研究表明,汽车自重每减少10%,燃油经济性改善6%~8%,排放降低5%~6%,而燃油消耗每降低1 L,CO2排放量降低2.45 kg,可见汽车轻量化是实现节能减排的重要手段[1]。

汽车轻量化是在保证汽车整体质量和性能不受影响的前提下,最大限度地减轻各零部件的质量,在降低燃油消耗、减少排放污染的同时,满足高输出功率、低噪声、低振动、良好的操纵性以及高可靠性等综合指标。汽车轻量化技术主要分为结构优化设计、轻量化材料的应用和先进制造工艺[2]。其中变厚度轧制技术作为先进制造工艺的一种方式已运用到车身件制造过程中[3];同时,热成形钢因其热冲压后的超高强度也成为实现汽车轻量化的主要手段,广泛应用于汽车B柱、A柱、车门防撞梁等零件。目前主流热成形钢产品为铝硅镀层热成形钢,应用最为广泛的Arcelor Mittal的Usibor1500P+AS,典型镀层厚度25 μm(镀层代码AS150),各主机厂、钢铁企业等纷纷开展了该产品的变厚度轧制等研究,但更薄镀层变厚度轧制相关研究较少,本文利用薄铝硅镀层热成形钢开展变厚度轧制,研究在不同压下率条件下铝硅镀层结构、基体显微组织、力学性能及冷弯性能的变化规律。

1 试验材料及方法

试验材料选用某钢厂生产的薄铝硅镀层热成形钢,原板厚度为1.80 mm,镀层厚度为单面40 g/m2(镀层代码AS80),基板为22MnB5,化学成分见表1。

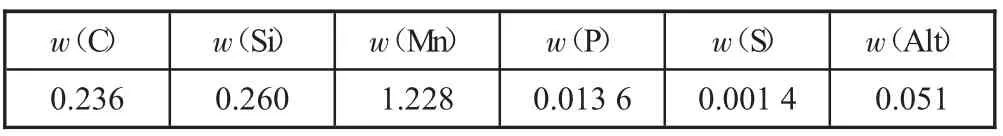

表1 试验材料主要化学成分 %

利用上述材料分别开展15%、30%、45%压下率条件下的轧制,轧后厚度分别为1.53 mm、1.26 mm和0.99 mm;采用同一种热处理工艺,即加热温度930℃,保温时间4 min,使用平板模具冷却到室温,后续模拟成形件烤漆过程在170℃下烘烤20 min。利用Axio Imager M2 m和QUANTA450观察镀层结构、基体显微组织。拉伸试验沿垂直轧制方向取样,按照GB/T 228.1—2010《金属材料拉伸试验第1部分:室温试验方法》P5试样进行加工,利用Zwick Z600电子拉伸试验机完成力学性能检测。依据VDA238-100技术标准在冷弯试验机上沿垂直轧制方向开展三点弯曲试验,试样长宽尺寸为60 mm×60 mm。

2 试验结果及讨论

2.1 压下率对轧硬态镀层结构和基体组织的影响

图1为试验材料在不同压下率下镀层结构变化显微组织。根据能谱分析可知,镀层结构由内向外分别为Fe-Al合金层、Fe-Al-Si合金层、Al层和弥散分布在Al层中的Fe-Al-Si合金相[4]。通过观察镀层显微组织可以发现,随着压下率的增加,镀层厚度随之减薄,其中硬相Fe-Al-Si合金层出现不连续甚至破碎现象[5]。通过测量镀层厚度变化可知,压下率与镀层减薄率呈一定相关性,15%、30%、45%压下率下镀层减薄率分别为14.5%、28.2%、39.5%。

图1 不同压下率下镀层结构显微组织

基体显微组织,主要为珠光体和铁素体,0%压下率下晶粒沿轧制方向有一定变形,呈带状分布。随着压下率增加,组织晶粒变形严重,沿轧制方向带状分布现象更加明显。

2.2 压下率对热处理态基体组织和镀层结构的影响

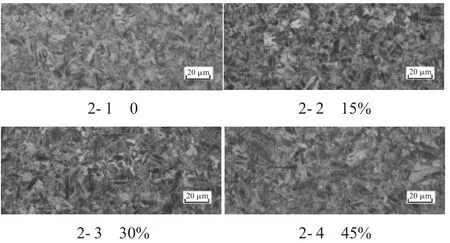

图2为热处理后不同压下率条件下的基体显微组织。在对轧硬态试验钢进行加热930℃并且保温4 min的过程中,基体组织实现完全奥氏体化,平板淬火后形成完全马氏体组织。随着压下率的增加,马氏体组织变得粗大。同时,因轧制产生的带状组织消失。

图2 不同压下率下热处理态基体显微组织

图3为热处理后不同压下率条件下镀层结构显微组织和厚度变化情况。通过测量分析可知,热处理后镀层总厚度变化不大,0压下率的镀层厚度为16.91 μm,15%压下率的镀层厚度为16.48 μm,30%压下率的镀层厚度为16.72 μm,45%压下率下的镀层厚度为16.95 μm;与基体接触的扩散层则随着压下率的增加而厚度变大,0%压下率下的扩散层厚度为7.1 μm,15%压下率下的扩散层厚度为7.2 μm,30%压下率下的扩散层厚度为8.7 μm,45%压下率下的镀层厚度为10.4 μm。主要原因是在同一热处理工艺下,较大压下率的镀层与基体相互扩散更充分,使得镀层总厚度变化不大,而扩散层逐渐变厚。因变厚度轧制导致镀层出现裂纹甚至破损现象经热处理后得到修复,重新呈现连续分布状态。

图3 不同压下率下热处理态镀层结构显微组织

2.3 压下率对热处理态力学性能的影响

试验钢初始力学性能为屈服强度424 MPa、抗拉强度583 MPa、断后延伸率22.8%。经变厚度轧制后,试验钢由于加工硬化现象,其强度显著提高,韧性变差;压下率越大,以上现象更明显。经热处理后,不同压下率下的试验钢力学性能显著提高,屈服强度≥1 215 MPa、抗拉强度≥1 527 MPa、断后延伸率≥5.6%,见图4。

图4 不同压下率下试验钢力学性能

3 结论

1)轧硬态镀层厚度减薄率随压下率增加而变大;当压下率增加大一定程度时,硬相Fe-Al-Si合金层出现不连续甚至破碎现象。

2)在相同热处理条件下,镀层结构总厚度变化不大,与基体接触的扩散层则随着压下率的增加而厚度变大;镀层破损现象得到修复。基体组织为全板条状马氏体。

3)经热处理后的材料强度得到显著提升,屈服强度≥1 215 MPa,抗拉强度≥1 527 MPa,断后延伸率≥5.6%,均满足技术标准要求。