移动式在线轮辋轮辐探伤机在机车探伤中的应用

2022-11-11吴杰伟

吴杰伟

(中国铁路广州局集团有限公司,广州 510088)

随着国家经济建设的快速发展,高速、重载成为机车车辆发展的趋势,同时对机车车辆检修设备也提出了更高的要求。车轮是机车重要的走行部件,机车在高速重载行驶过程中,轮对需承受复杂的动态负载,特别是在启停过程中,在车轮踏面、轮辋、轮辐等部位易出现应力集中现象,造成车轮缺损、剥离、疲劳裂纹等故障的发生。因此,车轮的质量状况,直接影响行车安全,是保障机车车辆安全行驶的重要环节。

目前机车车轮探伤主要分为落轮探伤和不落轮探伤。落轮探伤是将轮对从车体转向架中分解,运输到固定式探伤机上进行探伤作业,耗时费力,一般应用在机车大修的场合。不落轮探伤是指车轮仍在车体转向架上,无需拆卸车轮的探伤作业,主要分为在线通过式自动探伤和在线人工探伤,如图1所示。在线通过式自动探伤设备在轨道两侧布置大量的常规探头,涵盖整个机车车轮的周长,机车车轮在通过式自动探伤设备预置轨道上通过时,车轮踏面直接与探头接触,进而完成探伤作业。人工探伤为探伤人员采用大角度探头和双晶直探头在车轮踏面上规则地滑动进行探伤,通过人工擦油进行耦合。人工探伤由于受人为因素的影响,其覆盖范围不固定,检测的一致性差,还需要牵车辅助探伤,探伤人员需要边操作探头边观察探伤仪器,操作条件差,劳动强度高。在线通过式自动探伤设备的设备费用高,占用空间大,并且探头需要经常承受机车轮对的碾压,探头磨损严重,寿命短,维护成本较高,且探头的耦合状态差、灵敏度低、可靠性差。因此需要一种探伤性能稳定,检测灵敏度高,全寿命周期成本低的设备进行机车车轮的在线探伤作业。

图1 在线通过式探伤设备(左)和在线人工探伤(右)

1 车轮在线自动探伤设备方案形成

1.1 设备调研

我国在动车组引进初期就采用并普及了在线车轮探伤设备对车轮进行不落轮探伤作业,以保证动车组行车安全。动车组车辆具有运行速度快、轴重小、车轮直径小、车轮表面清洁度较高等特点,因此配套的检测依据铁总运〔2013〕190号文《和谐系列动车组超声波探伤规定》[1]对超声检测工艺、在线自动探伤设备的整体结构和检测系统均有较高的要求,长达450 m的股道两侧需要布置10余处水源和电源接口,导致设备结构、土建相对复杂且造价高。

机车车轮检测主要依靠人工采用便携式超声检测设备、涡流检测设备对车轮进行定期检测。机车车辆具有载荷高、轴重大、车轮直径大、运行速度低(相对动车组)、由于线路条件差导致车轮内侧面经常附着油泥、污物等。机车车轮检测参照的TB/T 3256.1-2011《机车在役零部件无损检测第1部分:通 用 要求》[2]、TB/T 3256.2-2011《机车在役零部件无损检测第2部分:轮箍、整体辗钢车轮轮辋超声波检测》[3]等标准。

文中以动车组在线车轮探伤设备为基础,通过优化超声检测系统和超声检测工艺,相应降低设备成本,并且机车股道较短,也无需布置很多电源和水源接口,土建施工成本低,可满足机车车轮在线探伤作业“物美价廉”的要求。

1.2 改造方案

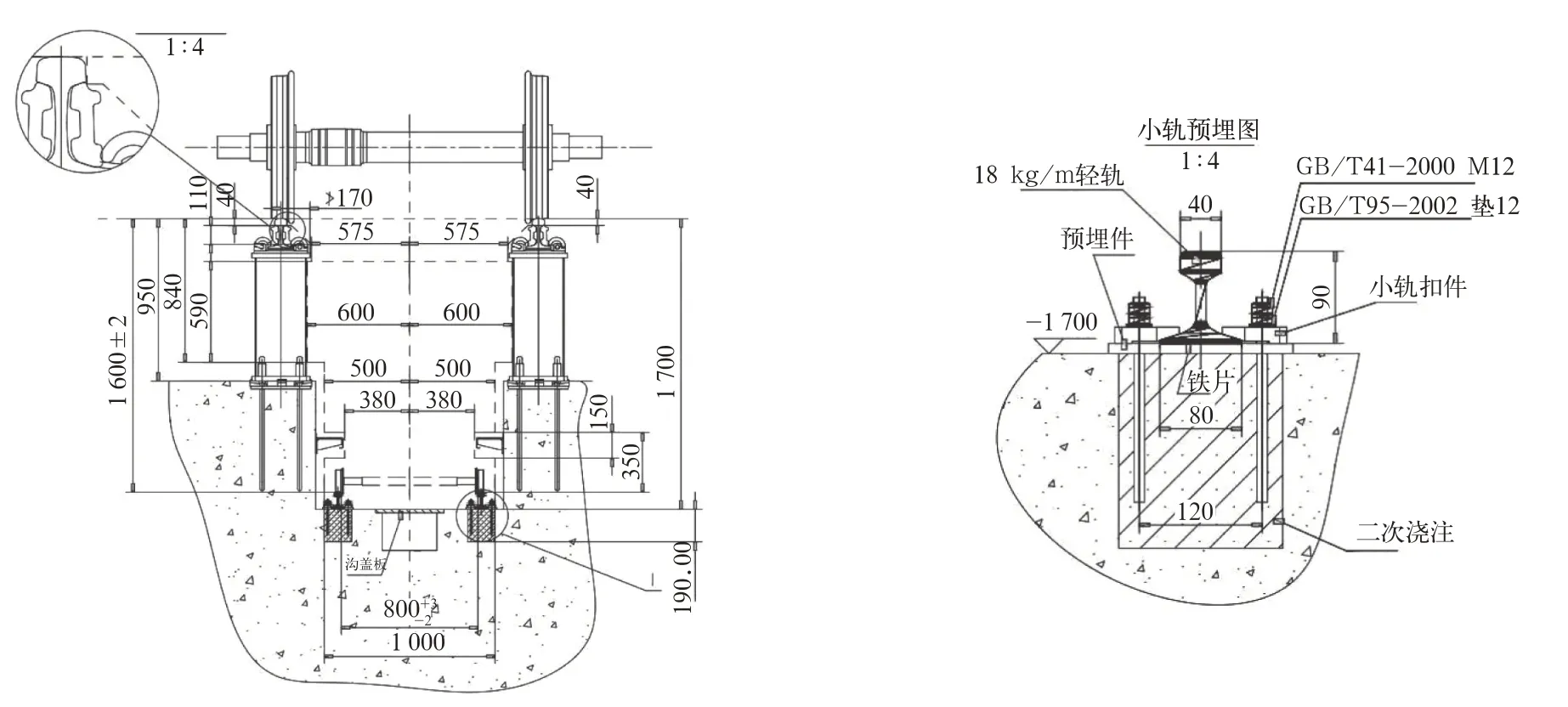

移动式在线轮辋轮辐探伤机需要在地沟预铺小轨道行走并进行探伤作业,为提高作业效率,减少调车作业,需将同一股道2个独立检测位连通,增加探伤检测范围。因此需要对现场的基础进行改造,以适应移动式在线轮辋轮辐探伤机的探伤需要。地沟内铺设小轨道,小轨道内侧距800 mm,小轨道顶面到大轨道顶面的距离为1 100 mm。在地沟中间部位预留水管接头,用于设备水箱的供水。地沟中间部位留有配电箱,为设备供电,整个地沟的侧面铺设拖链槽,设备行走时带动拖链在拖链槽内运动,无需插拔电缆接头和水管接头。并将2个股道中间的水泥过道打通,安装渡板用于人和设备通过,如图2所示。为满足在整条地沟的设备作业需求,地沟需满足设备的截面图的界限范围,如图3所示。

图2 地沟改造前和地沟改造后

图3 设备截面图

2 车轮在线自动探伤设备的应用

2.1 探伤流程

2.1.1 检测前准备

检测前准备包括设备校验、现场情况检查2大部分,可同时进行。操作流程如图4所示。

图4 检测前操作流程图

(1)设备检查及校验

首先对检测设备进行点检,检查是否存在影响作业的故障点。点检通过后设备上电,将用于校验的对比试样轮对移动到检验位置。

对比试样轮对到位后,开始灵敏度标定检测,自动定位选择试样轮对定位路径,定位完成即可开始灵敏度标定(对各检测通道灵敏度进行校准),合格后打印标定报告,进行开工前校验(对各检测通道检测效果进行确认,要求各检测通道覆盖范围内人工缺陷全部检出)。若校验不合格,则重新进行灵敏度标定检测。若检测合格,则打印校验报告,准备进行实车检测。

(2)现场情况检查

首先缓解被检车辆制动,然后依次检查地沟、车底、轮对是否存在影响检测的情况,如存在,应立即联系相关人员解决。

2.1.2 实车检测

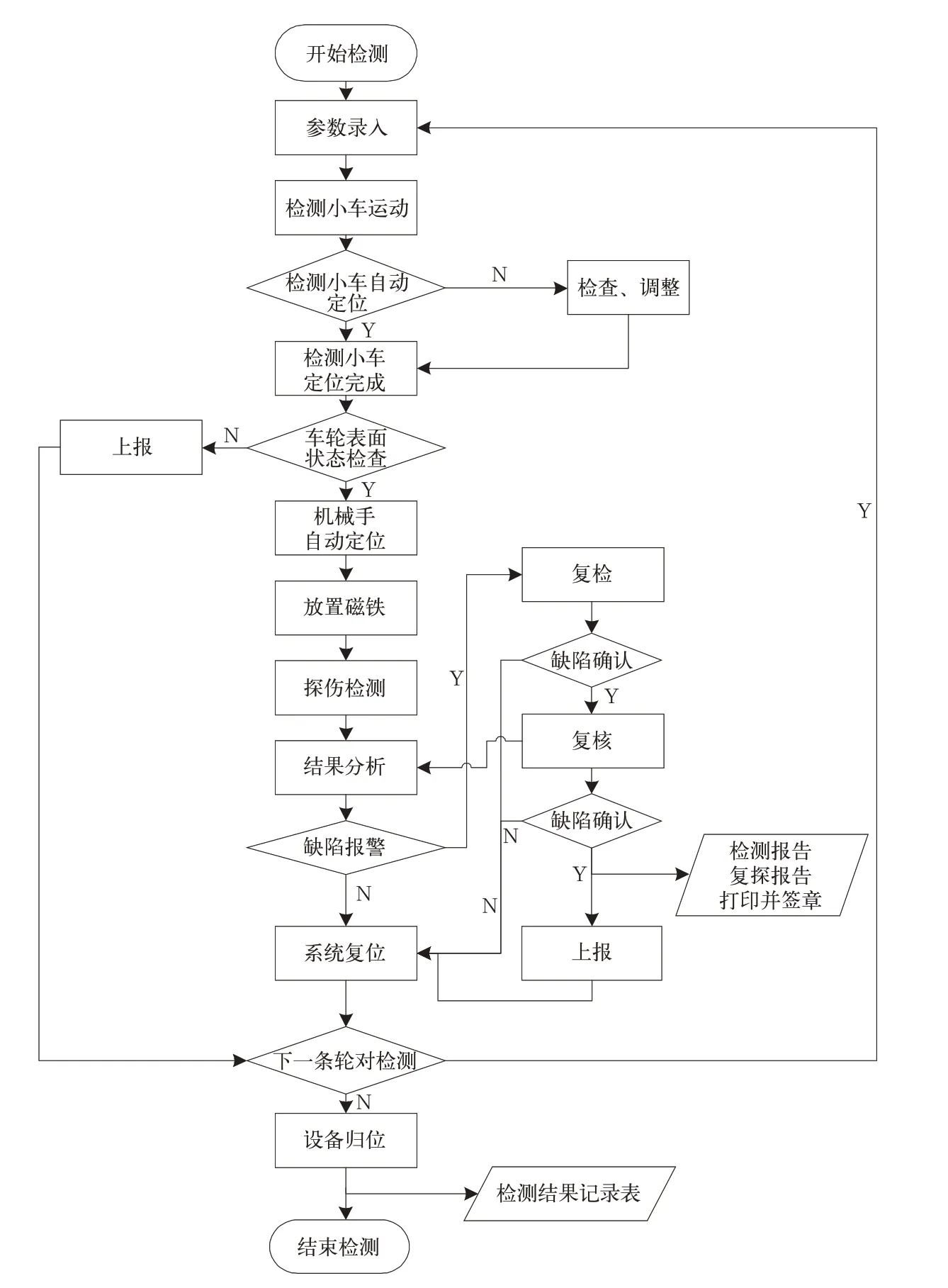

检测前准备工作均完成后,开始进行实车检测,整体检测流程如图5所示。

图5 实车检测流程

实车检测时,首先录入被检实车轮对参数,控制检测小车自动定位被检实车轮对,如图6所示,定位完成后开始进行探伤扫查,依次对机车的轮对进行检测。完成所有轮对检测后,返回试样轮对位置,进行完工校验检测。

图6 实车轮对检测

2.1.3 完工后作业

完工后作业分为校验保养、制动恢复2大部分,可同时进行,如图7所示。

图7 完工后作业流程

(1)校验保养

检测完所有实车车轮后,将设备移动到试样轮对底下进行完工后校验。设备完工后校验与开工前检测操作流程相似,检测完成后,查看并打印完工后校验报表。为保证检测结果的有效性,完工后校验只能进行一次,如校验不合格则当天所有检测全部无效。

校验结束后对设备进行清洁与保养,最后归档检测台账、备份检测数据。

(2)制动恢复

按照操作规定,恢复被检车辆制动。

2.2 设备优点

(1)检测结果稳定可靠。

设备为自动化检测设备,可实现自动定位被检车轮、自动定位探头组件、自动检测、自动复位等操作,重复检测稳定性小于3 dB,相对人工检测,不会因检测人员的不同产生差别较大的检测结果。

(2)采用双六轴机械臂可实现单轴双轮同时探伤,大幅提高探伤效率。

设备采用双六轴机械臂及探头组件装置,实现同一轮对双侧车轮同时探伤,探伤过程中不需要拆卸任何车辆配件以及掉头反向作业,大幅简化了操作步骤,相较于人工检测,提高了探伤作业效率,单条轮对的探伤时间小于6 min。

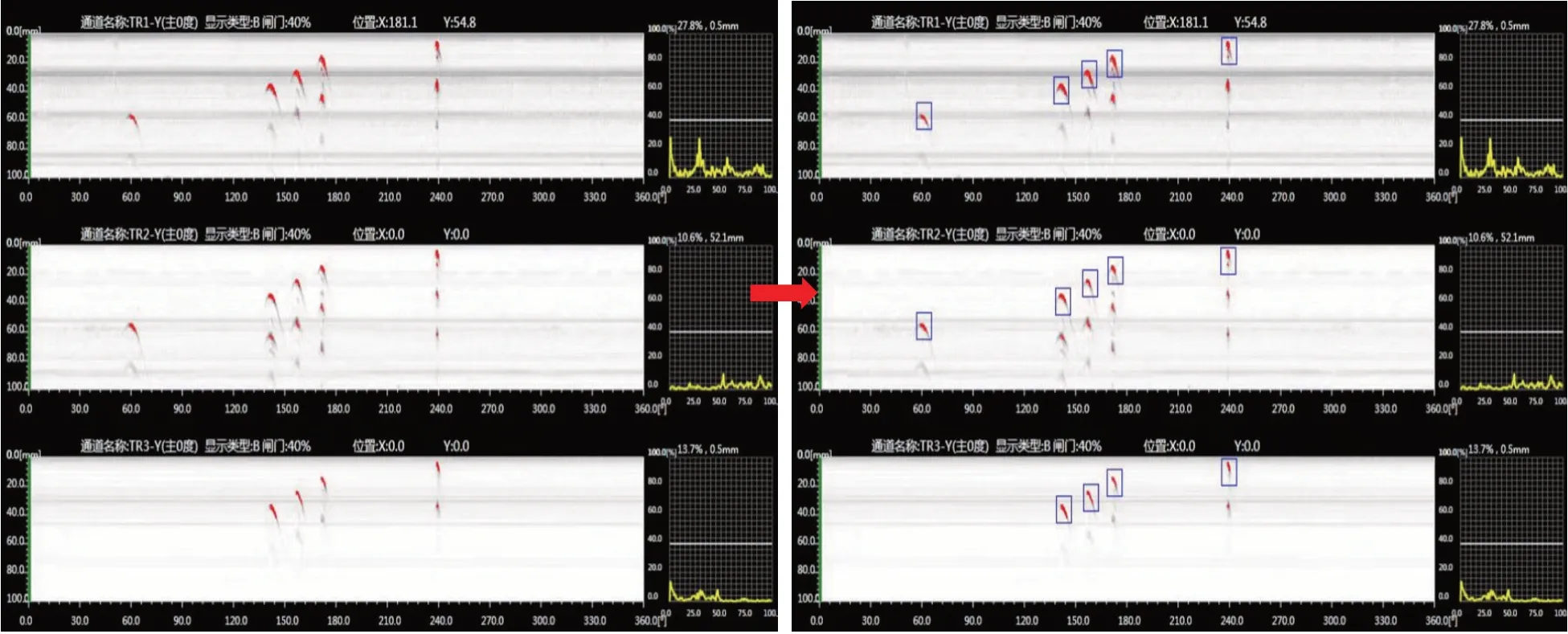

(3)创新研发了基于模式识别的缺陷智能识别系统,应用于机车车轮探伤。

降低了对探伤人员的要求,解决了人工数据分析时,人为主观因素造成的误判、漏判等,提高探伤质量,从而快速、准确地实现超声探伤数据的自动化分析,如图8所示。

图8 基于模式识别的缺陷智能识别系统前后对比

(4)研发了基于工业互联网、大数据技术的机车轮轴探伤网络化监管平台。

构建了统一数控中心、数据采集终端及专家诊断模块的层级结构,实现了远程状态监控、大数据存储、智能分析、专家远程诊断等功能,进一步提升了机车车轮探伤智能化、数字化水平,保障了机车运营安全。

3 总结

3.1 设备技术特点

(1)采用双向双头机械装置及缺陷智能识别系统等技术,实现同一轮对双侧车轮同时探伤与缺陷智能分析报警功能,相较于人工检测大幅提高了作业效率。

(2)采用柔性机械手、缺陷智能辅助识别技术等实现单轴双轮同时探伤以及探伤结果的智能分析,降低缺陷漏报率,提高探伤效率,降低了车辆安全运行保障条件的成本,相较于人工检测有效提高了检测结果的一致性。

(3)采用网络监管平台,实现对探伤数据的集中管理,满足用户远程诊断、远程协助的需求。

3.2 设备使用效果

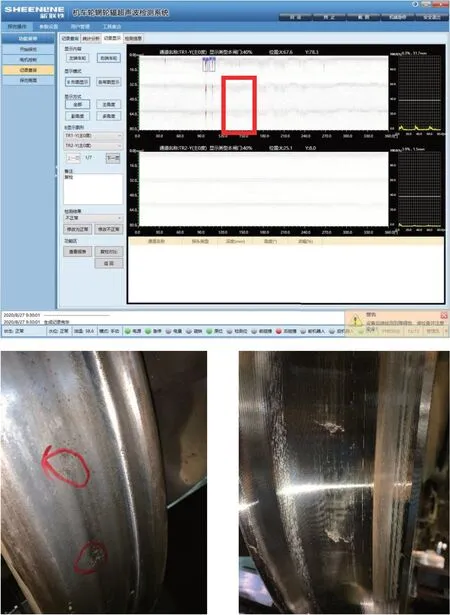

设 备 已 经 在 机 务 段 现 场 对DF4、DF5、DF7、DF11、SS8、SS9、HXD1C、HXD1D、HXD3C型等机车车轮进行了超声波探伤作业,共检测3 000余条轮对,共发现踏面表面剥离、内部缺陷共计20余次,对比试样轮不同深度横孔检测效果、轮缘缺陷检测效果、实车检测效果、踏面表面剥离类型缺陷检出案例如图9~图12所示,通过大量测试,设备能够满足以上测试机车车型的轮辋轮辐超声检测,检测结果稳定可靠。

图9 对比试样轮不同深度横孔检测效果

图12 踏面表面剥离类型缺陷检出案例

3.3 设备实施的意义

(1)解决了机车车轮探伤效率低、检测结果一致性差的关键问题,进一步保障了机车车辆运行安全。

(2)打破传统运维模式,推动动车组运维检测行业的智能化、数字化、标准化升级。

4 展望

为满足国民经济的高速发展,机车车辆运行速度越来越快,载荷也越来越大,随着中国铁路160 km及以上时速机车和CR200J动力集中型动车组的逐步运用,对机车车轮检修设备要求也越来越高。本项目采用了机器人、大数据、人工智能等先进技术,实现了对在役机车车轮装机状态下的自动检测、辅助分析,全面替代原有人工手动检测模式,解决了人工手动检测结果一致性差、效率低等问题,使车轮检测更加智能与高效。

图10 对比试样轮轮缘缺陷检测效果

图11 实车检测效果

由于受现场应用环境、技术发展水平(智能传感技术、机器视觉技术)等因素影响,在设备应用过程中,我们也发现仍需要人工干预,例如放置磁铁,运输试样轮对、操作探伤设备等操作。今后将继续开展相关技术的调研与研究工作,解决技术屏障,尽早实现全无人化机车车轮在线检测,提高我国机车车轮探伤整体技术水平,推动机车运维检修高质量发展,为机车车辆安全运行保驾护航、保障国家及人民的生命财产安全提供有力支撑和坚实保障。