铁路客车转向架摇枕碳纤维安全吊研制

2022-11-11陈德强冯遵委胡定祥金伟

陈德强,冯遵委,胡定祥,金伟

(中车南京浦镇车辆有限公司,南京 210031)

铁路客车209P型转向架摇枕托梁安全吊(以下简称安全吊)主要作用是防止摇枕吊杆发生断裂后摇枕弹簧托梁落入轨道,起到安全防护作用,在正常运用过程中不承受外在载荷。但是,近年来,在实际运行过程中发生多起安全吊安装座(如图1所示)及安全吊(如图2所示)的断裂事故。安全吊或吊座断裂之后,在列车运行途中,一方面起不到安全保护作用,另一方面断裂的安全吊极有可能落在钢轨上或道岔上,造成铁路事故。

图1 安全吊安装座断裂

图2 安全吊断裂

通过对断裂的安全吊及吊座进行分析,发现安全吊发生断裂的主要原因是列车运用过程中虽然安全吊本身不承受载荷,安全吊受到了外界作用力(比如构架传给安全吊的振动),激发了自身的振动模态,达到了共振之后,加速了安全吊及吊座的疲劳断裂[1-2]。

文中根据安全吊故障原因,在不改变原来安全吊及安装吊座几何形状的前提条件下,提出了采用碳纤维材料的安全吊结构,使整个安全吊装置结构具有更强的疲劳强度和可靠性,保证车辆运行安全。

1 碳纤维安全吊结构设计

碳纤维材质的安全吊装置主要由碳纤维安全吊本体和金属衬套组成,具体结构如图3所示。碳纤维安全吊由碳纤维预浸料,经过热压成形,并在安全吊螺栓孔处设置金属衬套,金属衬套采用过盈配合加粘接或者一体成型内嵌在碳纤维安全吊安装孔处。碳纤维安全吊具有质量轻,强度高的优点,碳纤维安全吊材料及属性见表1[3]。

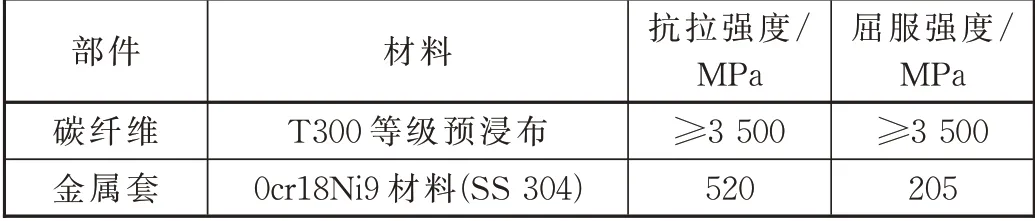

表1 碳纤维安全吊材料及属性

图3 碳纤维托梁安全吊结构图

2 碳纤维安全吊结构仿真分析

为了验证采用碳纤维材料安全吊的结构可靠性,采用有限元的方法对原钢材料安全吊与碳纤维安全吊进行了模态及振动疲劳寿命仿真对比分析,碳纤维安全吊有限元建模时,共设置40层,每层厚度0.2 mm,相邻两层纤维方向相差90°,有限元模型单元铺层如图4所示。

图4 碳纤维安全吊有限元模型单元铺层

2.1 模态分析

对比2种不同材料的托梁安全吊的模态,见表2。

表2 2种材料的安全吊的模态对比 单位:Hz

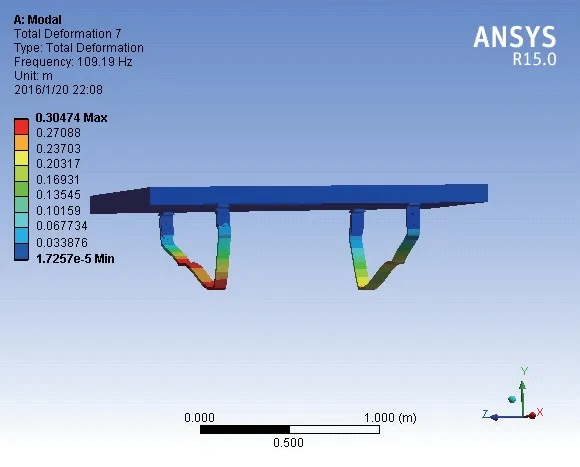

通过模态分析,原钢质安全吊的一阶纵向振动频率为109 Hz,如图5所示,非常接近试验车测试到安全吊纵向振动加速度频率的97 Hz,说明很有可能就是外界作用力导致安全吊发生共振,从而发生疲劳断裂。将原来的Q235A材料的钢材改为碳纤维材料,最低阶的振动频率还是一阶纵向振动的频率,但是此振型的频率却为148 Hz,也远高于原安全吊的109 Hz以及实测的97 Hz,如图6所示。

图5 钢材料安全吊一阶模态

图6 碳纤维材料安全吊一阶模态

2.2 疲劳寿命分析

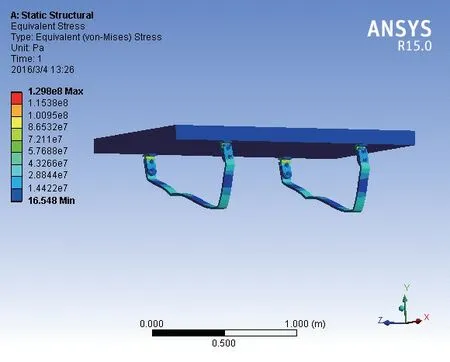

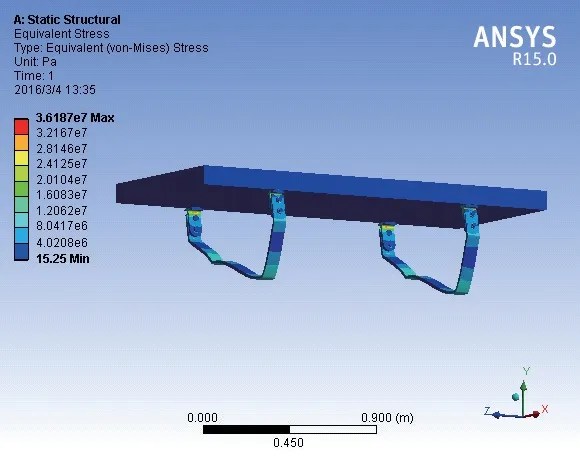

通过采用ANSYS软件的疲劳分析模块对摇枕安全吊及吊座进行振动疲劳寿命分析,计算疲劳寿命,如图7、图8所示。

图7 钢材料应力云图

图8 碳纤维材料应力云图

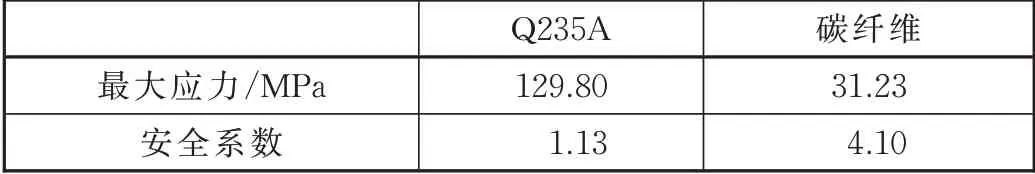

计算结果见表3,在相同结构情况下,将原来的Q235A材料换成碳纤维材料后,该安全吊及吊座的疲劳寿命得到了很大的提升。

表3 安全吊的疲劳寿命对比表

3 碳纤维安全吊试验验证

3.1 安装孔拉伸试验

为了验证安装孔的强度,通过制作样件,进行安装孔的拉力试验,试验样件在安装孔部位的结构、尺寸和实物完全一致,试验如图9所示。

图9 碳纤维安全吊安装孔拉力试验

试验结果如图10所示,当拉伸载荷到4.8 t时,安装孔部位碳纤维出现塑性变形,换算成整个安全吊,能承受的载荷为9.6 t。结果表明在摇枕托梁故障脱落时碳纤维安全吊能承受住弹簧托梁、摇枕的质量,起到安全保护作用。

图10 安装孔拉力试验结果

3.2 振动冲击试验

为了验证碳纤维安全吊在实际运用中的强度,参考标准IEC 61373-2010,对碳纤维安全吊进行了振动和冲击试验[4],如图11所示。

图11 碳纤维安全吊振动冲击试验

3.2.1 模拟长寿命试验

模拟长寿命试验参考标准的2类进行,垂向、纵向、横向分别进行7.5 h(按照寿命30年,每年运行30万km,速度80 km/h计算)。

3.2.2 冲击试验

冲击试验分垂向、横向和纵向3个方向。对安全吊施加一系列持续时间D为18 ms,峰值A为300 m/s2的单个半正弦脉冲,每个方向正反分别为3次,共18次。

模拟长寿命和冲击试验结束后,安全吊未产生裂纹和机械损伤,安装螺栓未松动,表明碳纤维安全吊在车辆运行过程中能满足随机振动及冲击的要求,结构可靠。

3.3 线路动应力测试

为了测试碳纤维安全吊在装车运用中的动态应力,以评估其运用状态下的结构可靠性,对碳纤维安全吊进行了线路动应力测试,由于安全吊故障主要为安全吊座断裂,所以测试时重点对安全吊座进行布点测试,并在同一辆转向架两侧,分别安装碳钢和碳纤维安全吊进行对比测试,测点布置如图12所示,测试数据采集里程约2 000 km。

图12 碳纤维安全吊线路动应力测试测点图(部分)

测试结果表明安装碳纤维安全吊的吊座(锻件)最大等效应力幅为36.2 MPa。测点3-10,位于吊座与构架焊缝处,小于疲劳许用应力70 MPa,满足1 200万km使用要求,碳纤维安全吊测点的等效应变幅为84.6 με。测点2-12,位于碳纤维安全吊折弯处,由于碳纤维材料是各向异性,弹性模量选择纤维方向230 GPa计算时,等效应力幅值19.4 MPa,按纤维法向15 GPa计算时,等效应力幅值更小,由于碳纤维复合材料的疲劳性能和纤维及树脂有关,该碳纤维安全吊采用T300级碳纤维,基体采用高性能环氧树脂材料,制成的碳纤维复合材料安全吊的疲劳性能要优于钢材质,所以碳纤维安全吊本身疲劳强度满足运用要求。通过和原钢材质安全吊对比,采用碳纤维材料安全吊的安装吊座(锻件)等效应力幅值要小于钢材质的安全吊座。

4 装车应用

根据《中国铁路总公司运输局关于客车209系列转向架碳纤维安全吊装车运用考核的通知》(运辆客车电[2016]1931号)要求,2016年10月起,陆续完成了总计95辆新造运用车的装车运用考核,装车运用状态如图13所示。经过3年多的运用考核,最高运用里程已达150万km,运用状态良好,目前该碳纤维安全吊已陆续在运用车上批量装车运用。

图13 碳纤维安全吊装车运用考核

5 总结

文中通过分析安全吊及吊座断裂的原因,提出了采用新型碳纤维材料的安全吊结构,并经过仿真计算、试验验证、线路测试及装车运用考核,采用碳纤维材料的安全吊结构强度高、质量轻,很好地解决了原钢质安全吊及吊座断裂的问题,也为其他转向架安全吊或者类似结构的优化设计提供了参考。