重载列车辅助驾驶试验与分析*

2022-11-11任宇杰林晖吴仁恩王纪文

任宇杰,林晖,2,吴仁恩,王纪文

(1 北京纵横机电科技有限公司,北京 100094;2 中国铁道科学研究院集团有限公司机车车辆研究所,北京 100081)

随着重载列车轴重不断增加,编组不断扩大,列车的质量和长度都会显著增加,运行过程中列车所需的牵引力和制动力也随之增大,由此造成了牵引和制动时车钩所受的负载更大,这给运用、调度和操控都带来了很多新的问题。由于重载列车在横纵断面上的受力情况要远比普通列车复杂[1],再加上我国货运铁路线路情况也较为复杂,所以对重载列车的操纵要求比较高。然而现阶段,我国各重载线路列车的运行控制还主要依靠驾驶员的操纵,列车的操纵方案也是在长期的运行经验中总结出来的。现实中长距离长时间的驾驶和复杂的线路情况都极大地增加了驾驶员工作的强度和难度,很容易引起操作的失误,导致区停、运缓、冒进和冲标等问题的发生,甚至还可能会发生断钩、脱轨和倾覆等严重事故,存在较大的安全隐患。

随着信息化、智能化技术的发展,轨道交通的智能化将是未来的发展趋势,而且正快速地推动轨道交通行业的进步。在重载领域,利用日益提升的智能化技术,实现重载列车的辅助驾驶,将驾驶员从繁重和长时间的重复劳动中解放出来,建立安全、平稳、准点、高效、节能的铁路运输体系是实现重载铁路发展的必由之路[2]。可在充分发挥机车牵引功率前提下,提高列车运行安全性与平稳性[3]。辅助驾驶技术的应用,可有效提高货运列车运行安全性、提高货运列车运行效率、降低货运列车牵引能耗、降低司机劳动强度[4-5],是实现重载铁路智能化的重要体现。

文中介绍了一种基于LKJ的重载列车辅助驾驶系统,它可以不依靠于线路设备,只依靠机车LKJ就可以实现行程规划和辅助驾驶。此套系统可应用于我国现在绝大部分的普速线路和重载线路,大大扩展辅助驾驶系统的应用范围。文中还介绍了系统实际线路上的动态运行试验,动力学监测结果表明所有指标都在规定的安全范围之内,这为系统的推广和应用提供了依据,奠定了基础。

1 系统组成

基于LKJ的机车辅助驾驶系统是在有司机值守、机车原安全控制逻辑和安全监控设备防护功能不变的情况下,可辅助司机操纵机车的牵引与制动,实现列车的运行控制功能。在辅助驾驶系统运行过程中,司机负责监视并确保列车安全运行状态,但是不需要或者很少需要司机参与具体的操控作业。

基于LKJ的机车辅助驾驶系统可依据列车运行线路数据、信号状态、机辆特性、车载控制系统的机车状态等信息,综合列车运行时间和限速要求,在线规划列车运行速度及牵引制动状态,根据列车运行状态,操控列车的牵引、制动,在保障列车运行安全、平稳的条件下,实现列车正点、节能运行。

基于LKJ的机车辅助驾驶系统并不是依靠单一设备或少数几个设备,而是一个协同工作的大系统,除了包括LKJ、辅助驾驶的主控单元和辅助驾驶显示单元,还包括无线通信单元、制动系统、牵引系统、TCMS系统和列尾装置。这些系统和设备之间交互控制信息,实现货运重载列车辅助驾驶功能。系统的构成如图1所示。

图1 基于LKJ的机车辅助驾驶系统构成

无线通信单元与地面的交互采用GPRS通信模式,地面GSM-R核心网完成GSM-R/GPRS网络参数配置,并增设防火墙;调度中心增设TSRS、运行计划仿真设备和防火墙设备,用于设置和下发运行计划。车载的机车辅助驾驶系统无线通信单元及GPRS天线,接收地面发送的运行计划,发送给辅助驾驶主机,为行程规划提供输入信息。

列尾装置只负责重载列车尾部的排风,加快在制动时列车管的排风速度,提高列车制动的一致性。

LKJ则主要负责向辅助驾驶主机提供实时数据、基础线路数据、揭示信息等数据。在辅助驾驶整个系统中,列车的定位起到非常重要的作用,系统的所有操作都是以列车的定位为基础的。

TCMS系统与辅助驾驶主机进行信息交互,从而可以将牵引指令下发给牵引系统,也可以给制动系统下发惩罚信号。

制动系统负责执行辅助驾驶主机发送的制动和缓解指令,同时还要执行TCMS发出的惩罚指令。

辅助驾驶显示单元则用来显示系统的状态、惩罚信息、行程规划、操作提示等信息。

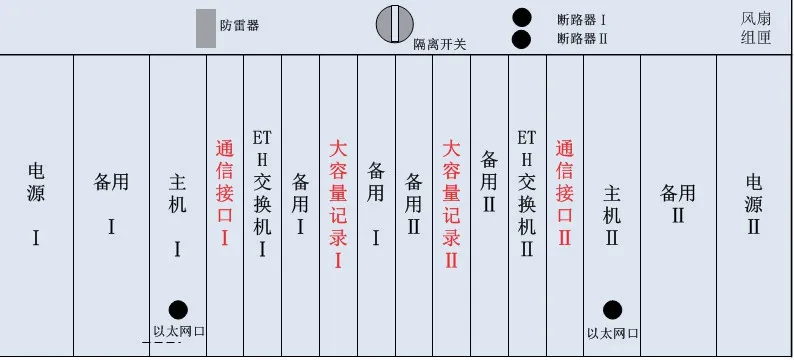

从上文的介绍中可以看出,辅助驾驶主机是整个系统的核心,所有的其他设备都要和辅助驾驶主机进行信息交互,或上传信息,或接收指令。辅助驾驶车载主机设备由主控单元及无线通信单元组成,如图2所示。辅助驾驶主机采用由电源板、CPU板、串行通信板、以太网板、切换板组成,作为辅助驾驶功能实现的核心部件,采用2×2取2的安全计算机架构设计,安全等级为SIL4级;采用全面的故障导向安全的设计理念;系统具备高可靠性:采用高性能处理器,具备自检、大容量存储、统计分析及诊断功能,并且设计为双系热备冗余;系统采用安全实时操作系统保证了系统的高安全性和高可靠性。

图2 机车辅助驾驶主机

2 系统控制模式

系统的控制模式主要包括点单、达速、定时和限速模式,各控制模式可根据调度计划及列车运行状态相互转换。

(1)点单模式:适用于正常运输组织情况下的客货运列车,系统以客运列车的点单运行时分和货运列车的区间通通运行时分为优化计算基础,合理分配运行时间,以降低旅程的耗能。

(2)达速模式:适用于货运列车接调度通知达速运行或客运列车晚点的情况,达速运行下需要以尽量快的安全速度运行,以保障运行时间满足运输要求为第一目标,不再以点单的站间运行时间进行优化计算。

(3)定时模式:定时模式适用于非正常停车车站或站间接收到减速信号,或在绿灯信号下接车站调度员通知慢点运行时,可选择定时模式;在定时模式下,司机可输入到达指定站点的时间,系统按照指定时间进行规划。

(4)限速模式:限速模式适用于在规定区段存在特殊限制速度的情况下(不包括运行临时限速),司机通过输入列车运行前方某一地点的限速后,系统按照司机输入的限速控制列车运行。

3 系统工作状态

系统的工作状态主要包括待机状态、辅助驾驶状态、自动驾驶预置状态等,满足一定条件下各工作状态间可相互转换。

(1)待机状态

系统上电后自动进入待机状态,待机状态下系统仅对时间及辅助作业信息提示,不启用行程规划和辅助驾驶功能,由司机操纵列车运行。

(2)辅助驾驶状态

系统的LKJ数据版本正确且正确获取LKJ提示信息后,根据机车特性以及从各个通信接口获取的列车、线路信息,按照节能、平稳、高效等要求,进行行程规划,行程规划失败时提示优化失败,行程规划成功后,自动进入辅助驾驶状态,以速度—位置关系曲线的形式进行显示,并在人机交互单元工作状态栏提示。

(3)自动驾驶预置状态

列车处于自动制动或机车处于单独制动状态下,当列车准备零速启动时,按压自动驾驶按钮后进入预置状态,保持当前制动状态,并提示司机将自动制动手柄和单独制动手柄回至运转位;当司机操作制动手柄增加制动力时,退出预置状态,返回辅助驾驶状态;当自动制动手柄和单独制动手柄全部移至运转位后,进入自动驾驶状态。

当列车处于牵引或动力制动工况运行且未施加空气制动时,按压自动驾驶按钮后进入预置状态,保持当前牵引或动力制动状态,并提示司机将司控器手柄回至零位;当司控器手柄移至零位后,进入自动驾驶状态;否则延迟10 s退出预置状态,返回辅助驾驶状态。

(4)自动驾驶状态

辅助驾驶状态下且允许进入自动驾驶时,司机可通过操作自动驾驶按钮使系统进入自动驾驶状态;进入自动驾驶后,系统根据当前应用等级完成相应的自动控制功能。

(5)运用状态转换

系统应显示当前的工作状态,在允许进入自动驾驶时,应通过文本方式进行提示,在辅助驾驶状态和自动驾驶状态转换时,应具有文本和语音提示功能。各工作状态转换如图3所示。

图3 系统工作状态转换图

4 线路试验

2019年9月~2019年11月期间,在浩吉铁路西峡东—襄州北段进行了现场辅助驾驶试验。试验分为2部分,分别是单机牵引5 400 t和双机有线重联牵引10 500 t。

(1)试验机车

货运列车辅助驾驶系统试验使用了某机务段的2台机车,分别为HXD11552电力机车(如图4所示)和HXD11553电力机车。2台机车均配置DK-2型制动机,并在试验前由主机厂加装了重载列车辅助驾驶系统。

图4 试验用HXD1机车

(2)试验货车

采用C80B型运煤专用敞车,轴重25 t,自重20 t,载重80 t,换长1.1,共105辆,车内装载煤炭,全部为重车。其使用3车为一组的车组式固定连接技术,组内不可解编。

(3)试验列车编组及速度

在机务段完成静态试验后,分别按照单机牵引小列5 400 t、双机牵引大列10 500 t两种载重编组工况进行试验,最高运行速度分别按照40、60、80 km/h速度等级逐级开展。

5 400 t列 车 编 组 方 式:1台 电 力 机 车+54辆C80B(货车尾部安装双模列尾主机),编组如图5所示。

图5 5 100 t列车编组

10 500 t列 车 编 组 方 式:1台 主 控 机 车+1台 从控机车+105辆C80B+试验车(试验车尾部安装双模列尾主机),编组如图6所示。

图6 10 500 t列车编组

(4)测点布置

编组列车共布置5个货车测试断面对货车的纵向动力学参数进行测试,测试内容包括纵向车钩力、纵向冲击加速度、缓冲器位移等,依据纵向动力学测试方法标准(TB/T 3511—2018)和以往测试经验及制动测试需求,测试断面布置位置为列车的第1、28、52、79、103位。选取列车尾部第103位,在该位货车前进方向的第1轴换装测力轮对,测量参数包括轮轨横向力、垂向力,并计算脱轨系数、轮重减载率、轮轴横向力。

(5)试验结论

5 400 t辅助驾驶试验列车各趟试验正线区间内被试机车运行安全性指标最大值。在各趟运行试验正线区间内,被试机车脱轨系数最大值0.44,轮重减载率最大值0.41,轮轴横向力最大值65.6 kN,拉钩力最大值711.5 kN,压钩力最大值620.2 kN,车钩转角最大值4.69°,均未超出安全限度值,符合评价标准要求。

10 500 t辅助驾驶试验列车各趟试验正线区间内被试机车运行安全性指标最大值。在各趟运行试验正线区间内,被试机车脱轨系数最大值0.51,轮重减载率最大值0.39,轮轴横向力最大值65.5 kN,拉钩力最大值1 100.6 kN,压钩力最大值919.0 kN,车钩转角最大值3.23°,均未超出安全限度值,符合评价标准要求。

在集中牵引105辆C80B重车时,2套辅助驾驶系统产生的最大车钩力分别为1 136 kN和1 156 kN,均小于2 250 kN,满足试验大纲的要求。3次运行试验,车钩力数值重复性好,系统的车钩力数据接近。车体纵向加速度和缓冲器位移数据都较小,缓冲器实测位移距最大允许位移有很大的裕量。

基于LKJ的货运列车辅助驾驶系统6次运行试验中,对机后第103位货车(不含机车)C80B重车全程运行过程中的动力学性能进行测试。轮轴横向力最大值57.06 kN(限度值114.91 kN),脱轨系数最大值0.74(限度值1.2),均发生在襄州北站进站侧向通过12号道岔;轮重减载率最大值0.31(限度值0.65),发生在以速度38.9 km/h通过R1 200 m曲线。试验结果表明:6次试验中被试货车运行稳定性(安全性)指标(脱轨系数、轮重减载率和轮轴横向力)均符合试验大纲和GB/T 5599—2019《机车车辆动力学性能评定和试验鉴定规范》的要求。

5 总结

文中介绍了一种由LKJ、辅助驾驶的主控单元、辅助驾驶显示单元、无线通信单元、制动系统、牵引系统、TCMS系统和列尾装置等组成的重载列车辅助驾驶系统。这套系统可以不依赖于线路上的地面设备,仅仅依靠LKJ中的线路信息、GPRS接收到的调度信息和运行计划进行线路规划,发送牵引制动指令,使机车按照设定的速度曲线行驶,中途无需乘务员进行人为干预。遇到突发情况,还可以自动对线路进行重新规划,尽可能确保列车的准点率和平稳性。系统在HXD1上装车,并在浩吉铁路上进行了动态试验,试验表明列车各项动力学参数均在相关要求规定的安全范围之内。